1

Изобретение относится к технологии получения пьезокерамики.

Известен способ изготовления пьезоэлектрических керамических материалов путем смешивания растворов солей исходных компонентов с после.дующим осаждением гидрооксидов и высокотемпературной обработкой Y .

Однако этот способ не всегда обеспечивает одновременное осаждениб всех необходимых компонентов,

Наиболее близким к предлагаемому является способ изготовления пьезоэлектрических керамических материсшов путем смешения исходных порошкообраЬных компонентов, их брикетирования, термообработки, помола- формования заготовок и их обжига L2J.

Однако этот способ также не обеспечийает получение пьезоэлементов с маль разбросом характеристик.

Цель изобретения - уменьшение разбросов и улучше(ие электрофизических характеристик пьезоэлементов,

Указанная цель достигается тем, что в известном способе изготовлё ния пьезоэлектрических керамических материалов, включающем смешение исходных компонентов, брикетирование, термообработку, помол, формование за

готовок и их обжиг, перед брикетированием в смесь исходных компонентов дополнительно вводят 10-50%-ный раствор соляной кислоты в количестве 3-10 вес.%.

Изготовление керамического материала .осуществляют следующим образом.

После взвешивания исходных компо0нентов (РЬО, ВаСОз, ЗгСОз, ZrOg, TiO2) производят их помол - смешение в вибромельнице периодического действия. Полученную шихту пропускают три раза через магнитный сепаратор для

5 отделения помола железа после вибромельницы. Полученная таким образом партия шихты используется для исследования влияния раствора соляной кислоты на электрофизику и воспроиз0водимость электрофизических свойств готовых изделий. (По общепринятой технологии для лучшего прохождения реакции при синтезе пьезокерамических материалов шихту брикетируют ,

5 причем пресс-порошок приготавливают на воде (5% Н20 от веса). Увлажнение производят в Z-образном смесителе. Контрольную партию увлажняют дистиллировал ной водой, исследуекые партии0раствором соляной кислоты.

Удельное давление прессования 653тавляет 300 кг/см. Отпрессованные брикеты высушивают при в течение б ч.

Синтез партий производят в электрической туннельной печи при теьтературе синтеза с выдержкой при максимальной температуре в тече;ние 1,5 ч, в никелевых пакетах, из готовленных методом штамповки-.

После зачистки от напета никеля брикеты дробятся в щековой и молотковой дробилке, после чего размалываются в вибромельнице. После трехкратного магнитного обогащения из размолотого материала готовится пресспорошок, В качестве пластификатора применяется 5% водный раствор поливинилового спирта.

Полученную массу дробят и снова протирают через сито 09, Из полученного таким образом пресс-порошка прессуют изделия 30x10.

Обжиг производят в электрической туннельной печи непрерывного действия в никелевых пакетах в свинецс содержащей- засыпке с выдержкой при температуре 1280®С в течение 3 ч.

Вжигание серебряных электродов производят в электрической туннелбQ ной печи при температуре 870 С.

Изготовленные таким образом изделия поляризуют на установке воздушной поляризации типаВол тс температурой предварительного подогрева Т с последующим напряжением

поляризации 16 кВ/см. Измерение

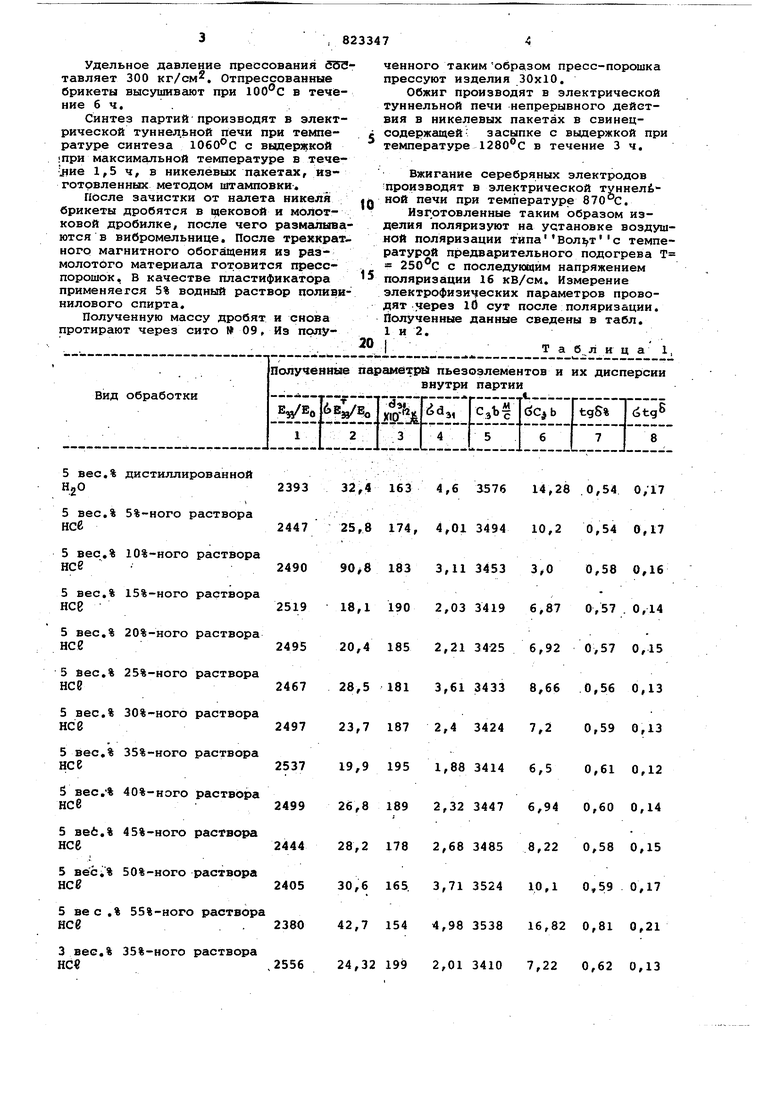

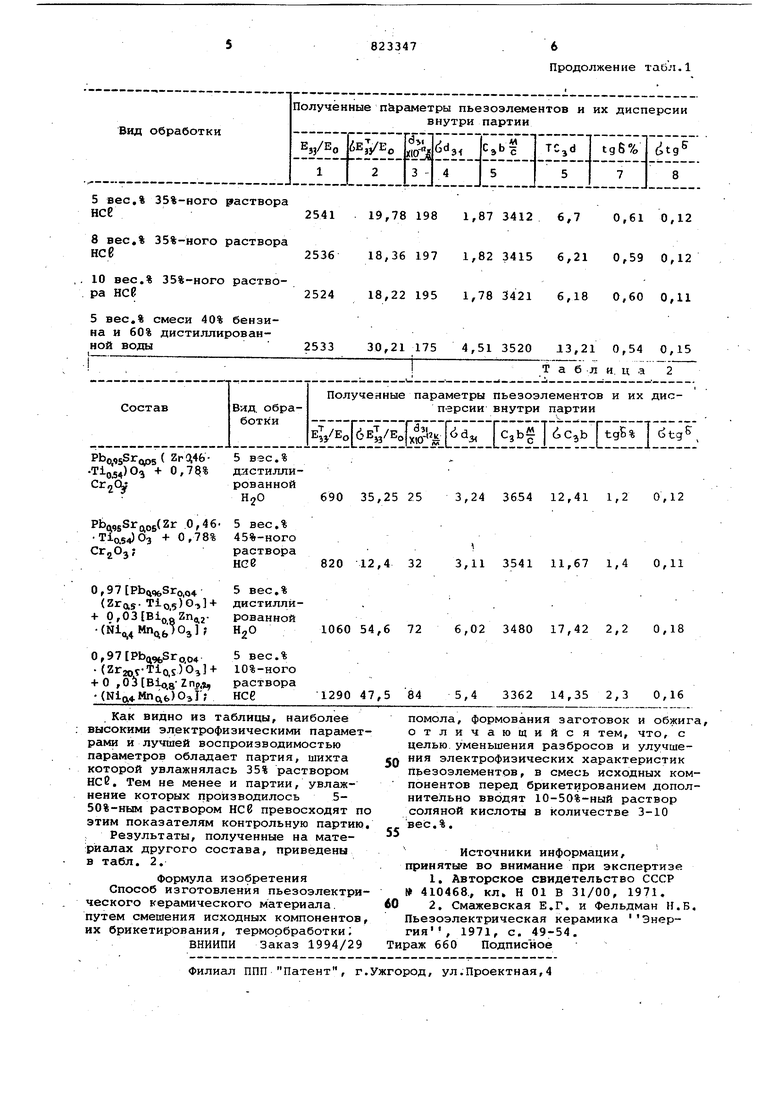

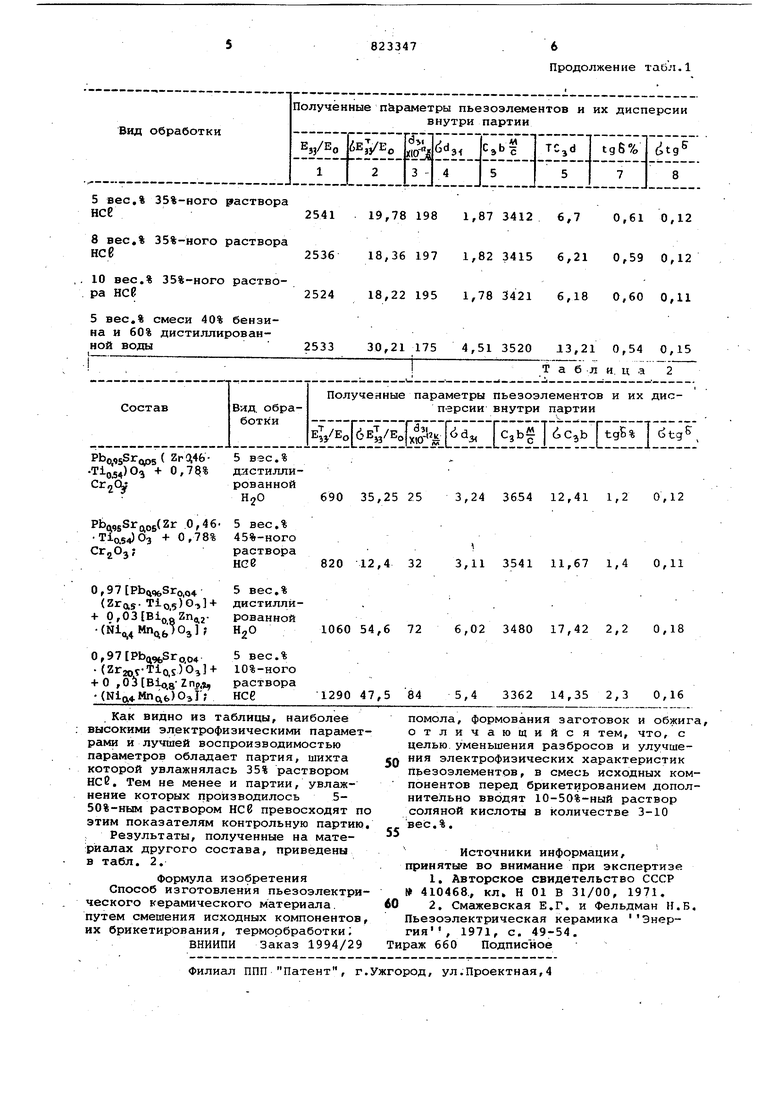

электрофизических параметров проводят через 10 сут после поляризации. Полученные данные сведены в табл. 1 и 2.

0 IТа б. л и ц а 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пьезокерамического материала на основе цирконата-титаната свинца | 1987 |

|

SU1477721A1 |

| Способ изготовления пьезокерамического материала на основе цирконата-титаната свинца | 1986 |

|

SU1350162A1 |

| Пьезоэлектрический керамический материал | 1986 |

|

SU1560526A1 |

| Пьезоэлектрический керамический материал | 1978 |

|

SU747839A1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2557278C1 |

| Пьезоэлектрический керамический материал | 1984 |

|

SU1217852A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ПЬЕЗОКЕРАМИКИ С АНИЗОТРОПИЕЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ И РЯДА ДРУГИХ ПАРАМЕТРОВ | 2017 |

|

RU2673444C1 |

| Способ изготовления пьезоэлектри-чЕСКОгО КЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU833838A1 |

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1992 |

|

RU2047585C1 |

5 вес.% дистиллированной 32,4 HgO 5 вес.% 5%-ного раствора неб2447 25.8 5 вес.% 10%-ного раствора нее2490 5 вес.% 15%-ного раствора 18.1 нее2519 5 вес.% 20%-ного раствора нее2495 20.4 5 вес.% 25%-ного раствора ней2467 28.5 5 вес.% 30%-ного раствора нее2497 23.7 5 вес.% 35%-ного раствора нее2537 19.9 S вес.% 40%-ного раствора нее2499 26.8 5 ве6.% 45%-ного раствора 28.2 нее2444 5 50%-ного раствора псе2405 30.6 5 ве с .% 55%-ного раствора 42.7 нее. 2380 3 вес.% 35%-ного раствора 24,32 НС«,2556 1634,6 357614,28.0,540,17 174,4,01 349410,20,546,17 1833,11 34533 00,580,16 1902,03 34196,870,57 . 0,14 1852,21 34256,920,570,15 1813,61 34338,660,560,13 1872,4 34247,20,590,13 1951,88 34146,50,610,12 1892,32 34476,940,600,14 1782,68 34858,220,580,15 165.3,71 352410,10,590,17 1544,98 353816,820,810,21 1992,01 34107,220,620,13 5 flec.% 35%-ного раствора НСС 2541 19,78 8 вес,% 35%-ного раствора 2536 18,36 10 вес.% 35%-ного раствора ней2524

5 вес.% смеси 40% бензина и 60% дистиллирован2533ной воды

Продолжение таб-i.l 18,22

30,21 175 4,51 3520 13,21 0,54 0,15 198 1,87 3412 6,7 0,61 0,12 197 1,82 3415 6,21 0,59 0,12 195 1,78 3421 6,18 0,60 0,11

Авторы

Даты

1981-04-23—Публикация

1979-03-22—Подача