Изобретение относится к декоративно-защитной отделке поверхности строительных изделий, например асбЪтоценента или бетона.

Известен способ получения покрытий, заключающийся в нанесении грунта, подсушке и фиксации покрытия алюмофосфатной связкой с последукнцей термообработкой при 400-600°С l.

Недостатками способа являются сложность технологии покраски, высокая температура термообработки и низкие физико-механические.свойства получаемого покрытия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения покрытий путем нанесения краски на поверхность изделия, закрепления ее фиксативом на рснове водного раствора фосфатных солей и последующей термообработки при 350-400 о С 2.

Недостатками известного способа являются сложная технология прлучения покрытий, включающая нанесение краски несколькими слоями, подсушку, фиксацию и термообработку при высокой температуре. Кроме того, полученное покрытие имеет недостаточно высокие физико-механические свойства и часто наблюдается расслаивание покрытия.

Цель изобретения - снижение температуры термообработки и улучшеьгае физико-механических и защитных ; Свойств покрытий.

Поставленная цель достигается тем, что в способе получения покрытий путем нанесения краски на поверхность изделия, закрепления ее фосфатным фиксативом и последующей термообработки поверхность изделия предварительно активируют. 10%-ным раствором ортофосфорной кислоты, в качестве фиксатива используют алюмоборфосфатное связующее АБФС с плотностью

1,65-1,70 г/см и вязкостью 60-80 с, которое перед нанесением вводят в состав краски, а термообработку ведут на электрическом стенде инфракраного излучения при температуре на поверхности изделий 150-170 С в течение 10-15 мин.

Использование АБФС с плотностью 1,65-1,70 вязкостью 60-80 Ci обеспечивает стабильность связки и однородные свойства получаемого покрытия. Модифицированная бором фосфатная связка менее кислая и образование соединений бора в процессе предлагаемого режима ермообработки обеспечив ает полное протекание реакций полимеризаций и твердения. В результате увеличиваются физико-механические характеристики получаемого покрытия. .

Оптимальной температурой термообработки является 155-165°С. Однако даже, температура 150°С обеспечивает покрытию водостойкость и высокие физико-механические характеристики. Температура 170°С является предельной, так как слишком высокая температура может отрицательно сказываться на свойствах основного материала.

Указанная продолжительность термообработки является минимальной для обеспечения покрытию требуемых свойств и ее увеличение экономически нецелесообразно.

Пример. Краску готовят в шаровой мельнице совместным мокрым помолом наполнителей и пигмента в течение 1 ч. Краска имеет следующий состав, вес.%: двуокись титана 8, двуокись кремния 4, каолина 5,окись хрома пигментная 5, вода 43. За 0,5ч ДОокрашивания в мельницу добавляют 35 вес.% фиксатива - алккоборфосфатнго связующего (АБФС) с плотностью 1,65 г/см и вязкостью 62 Ст. Помол продолжают еще 15 мин. Краску пропускают через сетчатый фильтр и наносят одним слоем на асбестоцементные листы распыпением под давлением сжатЬго воздуха 1,2-1,5 атм. Поверхность асбестоцемента предварительно обрабатьгоают 100-ным раствором рртофосфорной кислоты, и продукты реакции смывают водой. Окрашенньге ас- бестоцементные листы термообрабаты вают на электрическом стенде инфракрасного излучения при температуре , на поверхности изделий ,150-160 С в , течение 10 мин.f

Пример 2. Краску готовят в шаровой мельнице совместным мокрым помолом наполнителей и пигмента в течение 1 ч. Краска имеет следующий состав, вес.%: двуокись титана 8, двуокись кремния 4, каолин 5, крон свинцово-молибдатный 5, вода 43. За 0,5 ч до окрашивания в мельницу добавляют 35 вес.% фиксатива (АБФС) с плотностью 1,68 г/сми вязкостью 66 Ст. Помол продолжают еще 15 мин. Краску пропускают через сетчатый фильтр и наносят одним слоем на асбестоцементные листы под давлением сжатого влздуха 1,2-1,5 атм. Поверхность асбестоцемента предварительно обрабатывают 10%-ным раствором ортофосфорной кислоты, а продукты реакции смывают водой.

Окрашенные асбестоцементные листы термообрабатывают на электрическом стенде инфракрасного излучения прр температуре на поверхности изделий 155-165°С в течение 12 мин.

Пример 3. Краску готовят в шаровой мельнице совместным мокрым помолом наполнителей и пигмента в течение 1 ч. Краска имеет следующий состав, вес.%: двуокись титана 8, двуокись кремния 4, каолин 5, -жед.езный сурик 5, вода 43. За 0,5 ч до окрашивания в мельницу добавляют 35 вес.% фиксатива (АБФС) с плотностью 1,70 г/сми вязкостью 78 Ст.. Помол продолжают еще 15 мин. Краску пропускают через сетчатый фильтр и наносят одним слоем на асбестоцементные листы под давлением сжатого воздуха 1,2-1,5 атм. Поверхность асбестоцемента предварительно обрабатывают 10%-ным раствором ортофосфорной кислоты, и продукты реак1щи смьшают водой. Окрашенные асбестоцементные листы термообрабатывают на электрическом стенде инфракрасного излучения при температуре на поверхности изделий 160-170 С в течение 15 мин.

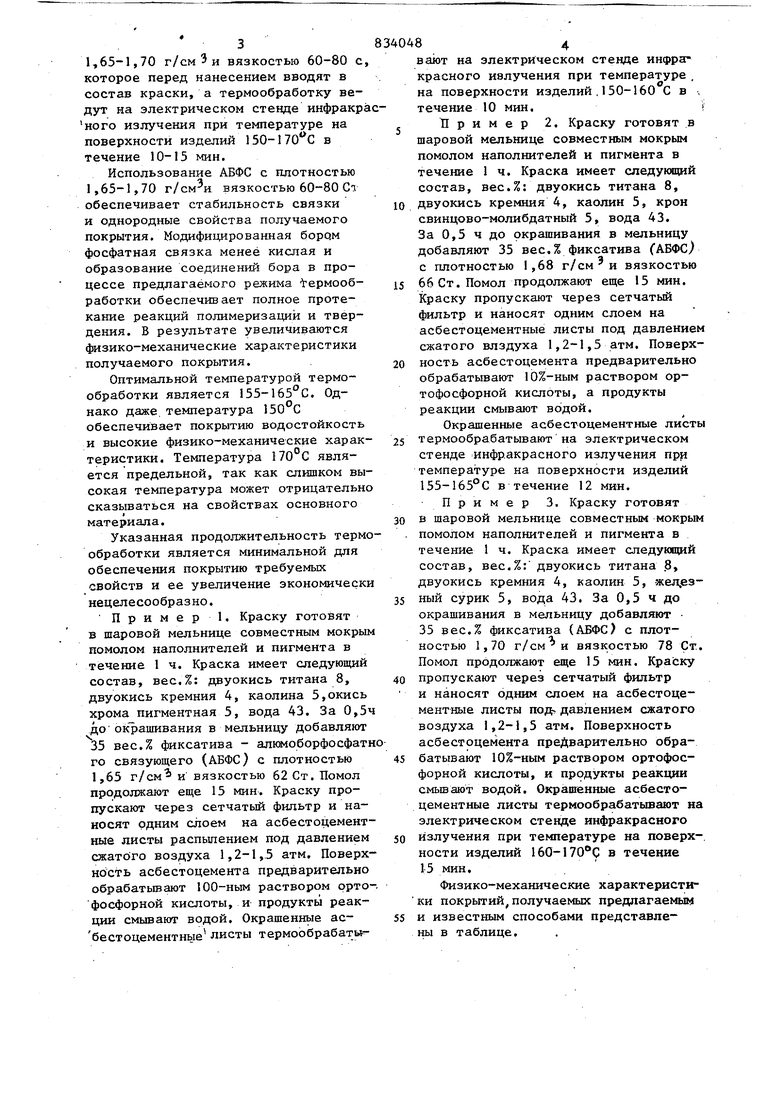

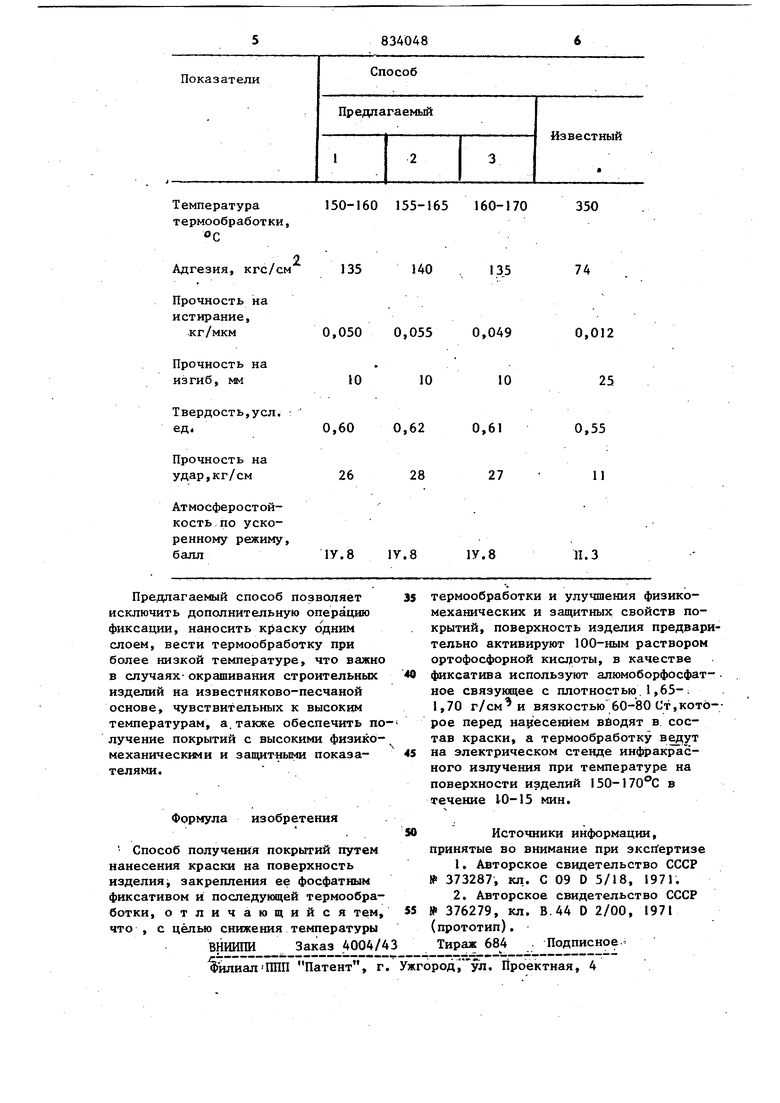

Физико-механические характеристии покрытий,получаемых предпагаемым известным способами представлеы в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Краска | 1979 |

|

SU852916A1 |

| Краска | 1978 |

|

SU706428A1 |

| ГРУНТ ДЛЯ ОГНЕУПОРНОЙ ПАСТЕЛЬНОЙ ЖИВОПИСИ | 1997 |

|

RU2124030C1 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2103294C1 |

| Способ получения силикатной краски | 1989 |

|

SU1728270A1 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2103296C1 |

| Состав для защитного покрытия | 1981 |

|

SU929673A1 |

| Состав краски для окрашивания асбестоцементных строительных материалов | 1983 |

|

SU1224327A1 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2098441C1 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ С ВЫСОКОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТЬЮ ДЛЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА | 2014 |

|

RU2549662C1 |

Авторы

Даты

1981-05-30—Публикация

1979-07-10—Подача