Изобретение относится к составам силикатных красок, которые могут быть использованы, например, для окрашивания металла, асбестоцементных листов, бетонных конструкций и других поверхностей.

Известна краска, включающая алюмо- борфосфатное связующее, двуокись титана, двуокись кремния, каолин, неорганический пигмент и воду.

Недостатком известного способа является то, что он включает дорогостоящие компоненты, а также необходимость проводить предварительную очистку и травление поверхности асбестоцементных листов,Известна также силикатная краска, включающая жидкое стекло, пластифицированную поливинилацетатную эмульсию.

кремнийсодержащие наполнители при следующем соотношении компонентов, мае. %: Натриевое жидкое стекло47-50

Пластифицированная эмульсия ПВА4-5

Молотый гранулированный электротермофосфорный шлак 26-31 Молотый стеклобой.7-9

Молотый белый волластонит2- А

Пигменты8-9

К недостаткам указанного состава краски относятся высокое содержание пигмен- тов, использование дорогостоящей пластифицированной эмульсии ПВА. использование высокомодульного жидкого стекла.

Целью изобретения является повышение водостойкости, физико-механических

VI Ю 00

ю VI о

свойств покрытия и снижение расхода пигментов.

Поставленная цель достигается тем, что в состав краски, содержащей измельченную силикат-глыбу, пигмент и наполнитель, в качестве наполнителя используют молотые отходы фарфорово-фаянсоврй промышленности или молотый бой шамотных огнеупоров, или молотый бой хромомагнезитовых огнеупоров, или пиритные огарки при следующем соот- ношении компонентов, мае. %:

Силикат-глыба50,0-55,5

Наполнитель41.0-45,0

Пигменты3,5-5,0

В качестве наполнителя используют ок- решенные промышленные отходы - молотый бой глазурованных или неглазурованных фарфорово-фаянсовых изделий, или молотый бой шамотных огне- упоров, или молотый бой хромомагнезитовых огнеупоров, или пиритные огарки, которые служат одновременно и наполнителями, и пигментами. Это позволяет снизить расход пигментов, расширить цветовую гамму краскя, улучшить водостойкость и фи зик -механические свойства покрытия.

Предлагаемые силикатные краски получают совместным помолом в шаровой мельнице или дезинтеграторе силикат-глы- бы, наполнителя и пигментов.

Затем приготовленную смесь обрабатывают в автоклаве в течение 1-1,5 ч горячей (95-100°С) водой в соотношении, обеспечивающем необходимую консистен- цию готовой краски (1:2,5-3,0) - в зависимости от метода ее нанесения на окрашиваемую поверхность. Совместный помол обеспечивает активацию поверхности частиц компонентов краски и дополни- тельное повышение физико-механических свойств покрытий.

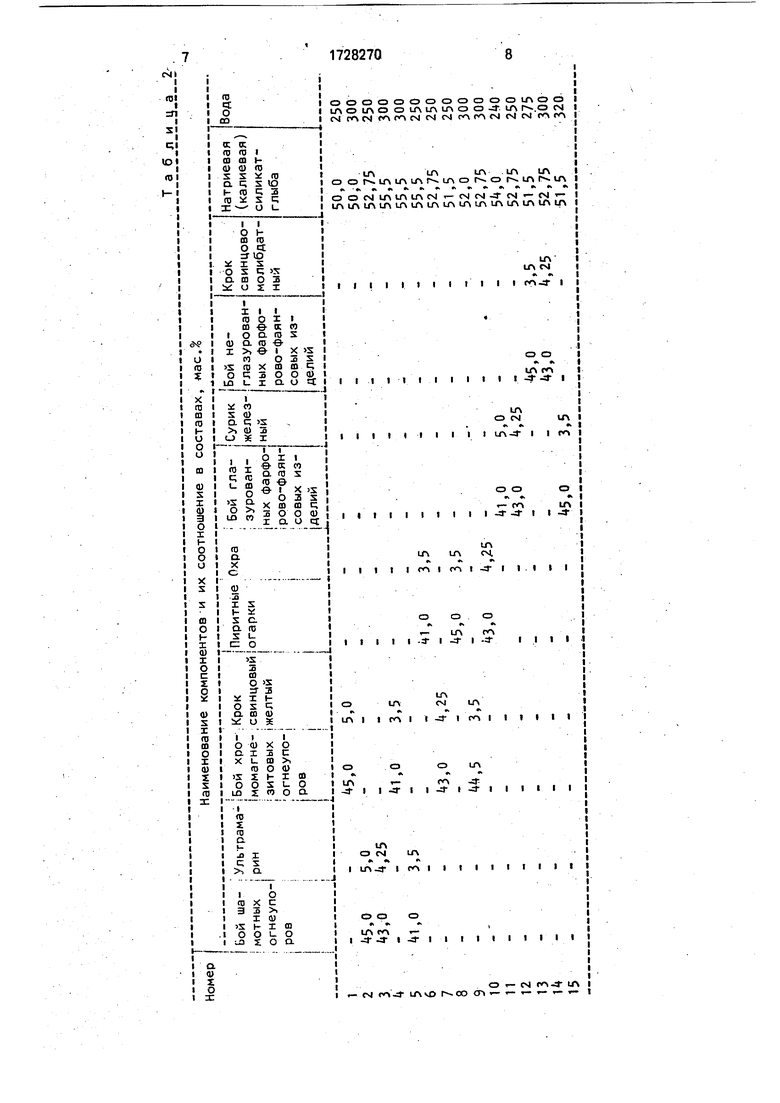

Основные параметры способа получения силикатных красок, их свойства и составы приведены в табл. 1 и 2.

Анализ табличных данных показывает, что оптимальным температурным интервалом обработки краски в автоклаве является интервал 95-100°С (примеры 2-4, табл. 1,2). Обработка краски при температуре менее 95°С приводит к ухудшению текучести краски, а получение краски при температуре выше 100°С ухудшает атмосфере- и водостойкость.

Уменьшение времени обработки в ав- токлаве краски (менее 60 мин) не позволяет полностью растворить композицию, что отрицательно влияет на свойства готовой краски, а растворение окрашивающей композиции более 90 мин приводит к ускорению процессов поликонденсации, что

также ухудшает показатели атмосфере- и водостойкости. Таким образом, оптимальный временной интервал получения краски 60-90 мин (примеры.7-9, табл. 1,2).

Получение силикатной краски в соотношении с водой 1:2,4 приводит к ухудшению показателей вязкости, так как нехватка воды не позволяет провести растворение краски и реакцию в полном объеме, увеличение содержания воды больше соотношения 1:3,0, хотя и обеспечивает необходимую текучесть краски, но ухудшает показатели во- до- и атмосферостойкости вследствие неустойчивости системы раствор-наполнитель. Таким образом, оптимальное соотношение краска-вода 1:2,5-3.0 (примеры 12-14, табл. 1, 2). Для получения краски используют натриевую (калиевую) силикат- глыбу, а также щелочестойкие пигменты - окись хрома, ультрамарин, крон свинцовый желтый и другие не изменяющие цветовых характеристик в условиях подготовки, а затем в процессе отверждения силикатной краски и службы покрытия.

Измельченные отходы керамической и огнеупорной промышленности способны в процессе подготовки краски ускорять растворение силикат-глыбы в горячей воде, а в процессе отверждения химически взаимодействовать с силикатом натрия (калия), инициируя их поликонденсацию и образуя на поверхности частиц используемых пигментных наполнителей соединения общей формулы:

хА120з-(у+а)ЗЮ2-2Ре.20з

или

.(у+а)ЗЮ2-гРе20з- Сг20з- МдО.

Благодаря этому в состав краски не требуется дополнительно вводить обычно используемые отвердители.

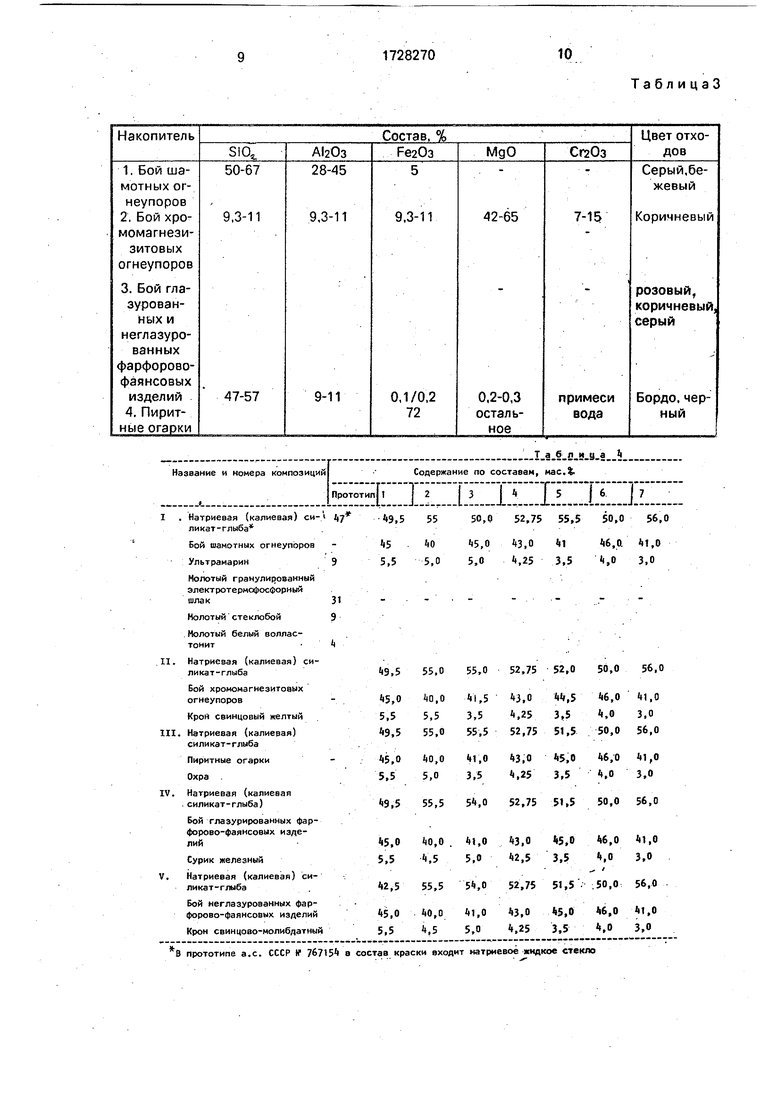

Химический состав наполнителей силикатных красок приведен в табл. 3.

Краска на основе предложенного состава имеет хорошую адгезию к поверхности асбестоцементного листа, бетона, других материалов и может быть нанесена обычными способами - разливом, распылением и т. п.

Изобретение осуществляется следующим образом.

В шаровую мельницу загружают 550 г натриевой силикат-глыбы и 410 г боя шамотных огнеупоров, туда же добавляют 40 г ультрамарина. Смесь измельчают 0,75-1 ч до полного прохода молотой смеси через сетку 0160. Затем сухой порошок краски помещают в автоклав с мешалкой и добавляют 2,5л горячей (95 100°С) воды, перемешивают 1-1,5 ч до однородного состояния. Вяз- крсть краски 16-20 с по воронке ВЗ-4.

Готовый раствор силикатной краски наносят распылением на поверхность асбесто- цементного листа. Полученное покрытие подсушивают 10-15j iHH n pH 7JO-9Q0C, а затем отверждэют в сушилке при 15 б-180ДС в течение OJS-lj.

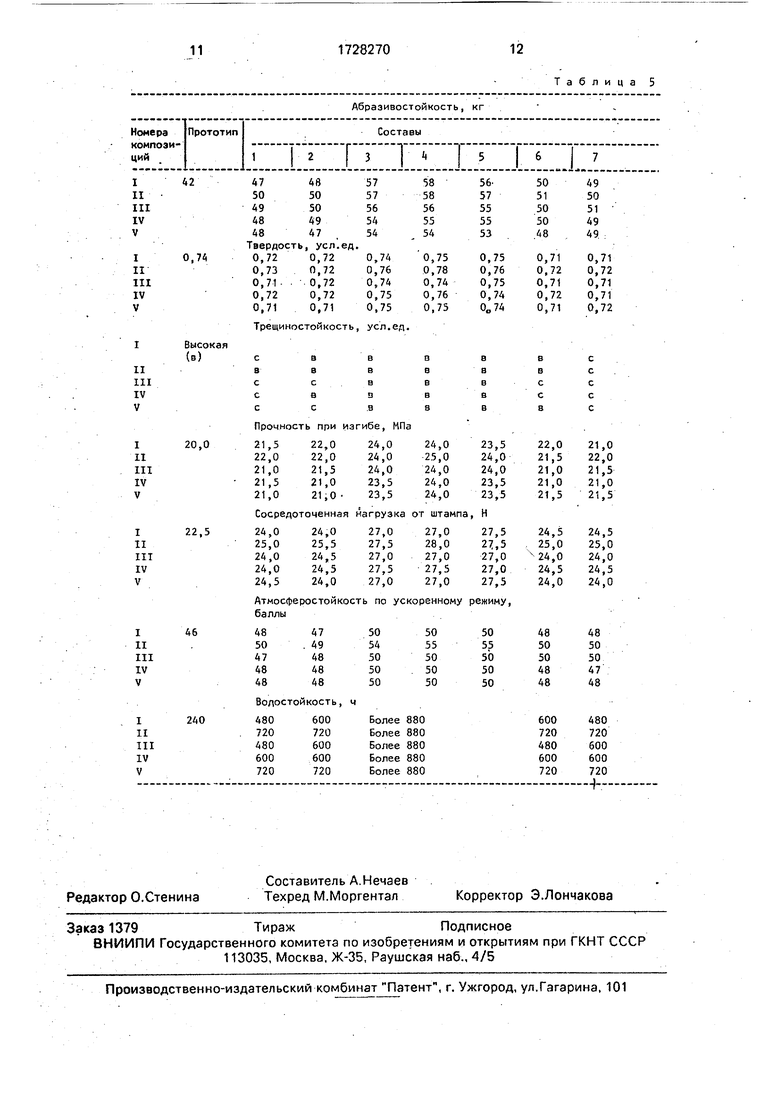

Аналогичным образом готовят и наносят составы покрытий по рецептурам, приведенным в табл. 4.

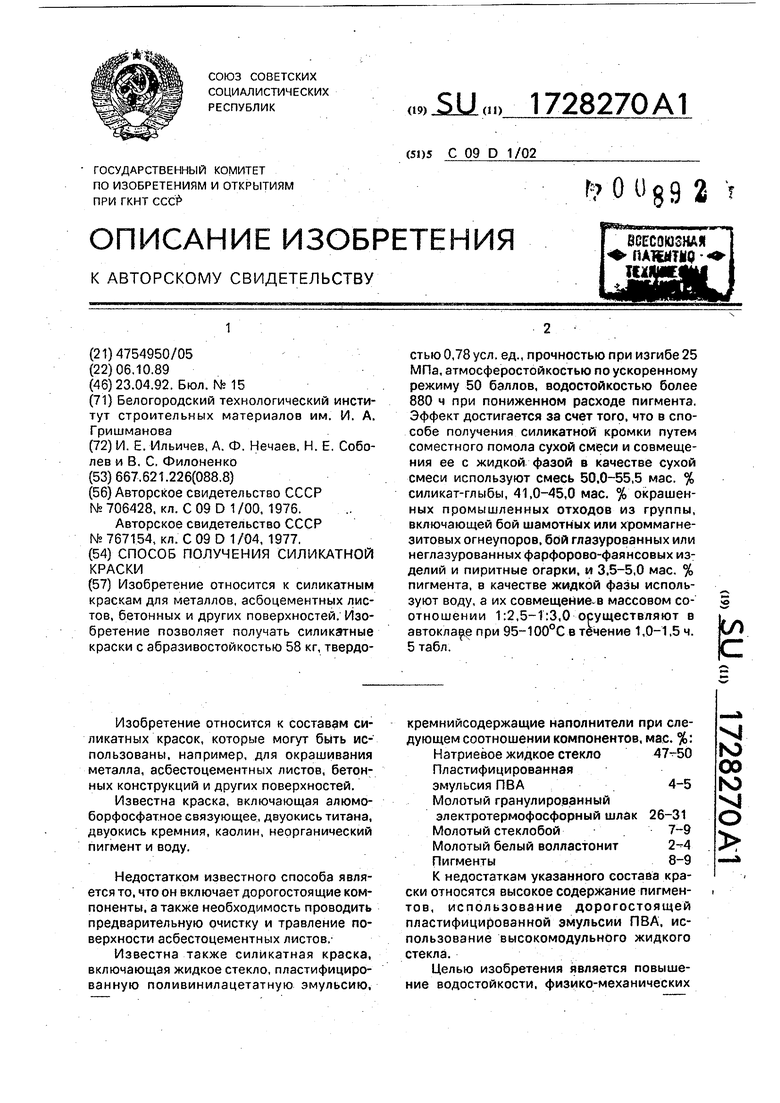

Покрытия испытывают на эбразиво- стойкость по ГОСТ 8747-83, твердость по ГОСТ 5233-77, прочность при изгибе по ГОСТ 6806-73, атмосферостойкость по ускоренному режиму по ГОСТ 6992-68, трещино- стойкость, водостойкость, сосредоточенной нагрузке. Для оценки абразивостойкости ударную обработку покрытия кварцевым песком проводили до тех пор, пока покрытие не пробивалось до подложки.

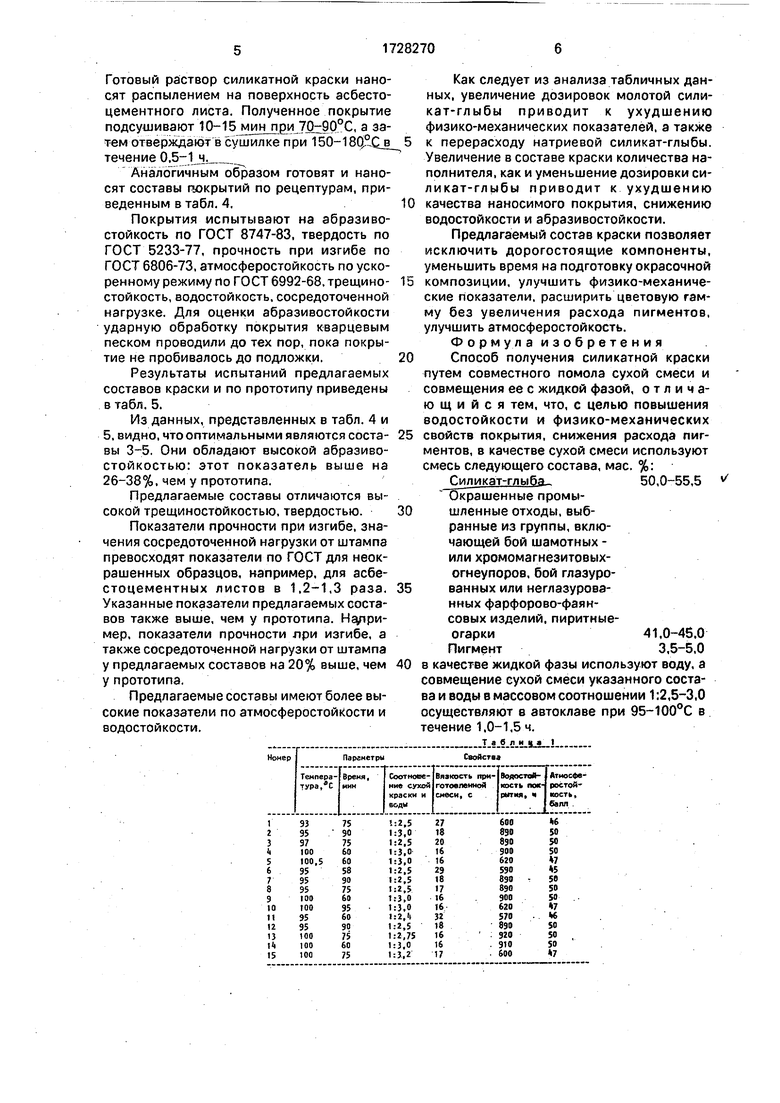

Результаты испытаний предлагаемых составов краски и по прототипу приведены в табл. 5.

Из данных, представленных в табл. 4 и 5, видно, что оптимальными являются соста- вы 3-5. Они обладают высокой абразиво- стойкостью: этот показатель выше на 26-38%, чем у прототипа.

Предлагаемые составы отличаются высокой трещиностойкостью, твердостью.

Показатели прочности при изгибе, значения сосредоточенной нагрузки от штампа превосходят показатели по ГОСТ для неокрашенных образцов, например, для асбе- стоцементных листов в 1,2-1,3 раза. Указанные показатели предлагаемых составов также выше, чем у прототипа. Ha/ipn- мер, показатели прочности лри изгибе, а также сосредоточенной нагрузки от штампа у предлагаемых составов на 20% выше, чем у прототипа.

Предлагаемые составы имеют более высокие показатели по атмосферостойкости и водостойкости.

Как следует из анализа табличных данных, увеличение дозировок молотой силикат-глыбы приводит к ухудшению физико-механических показателей, а также к перерасходу натриевой силикат-глыбы. Увеличение в составе краски количества наполнителя, как и уменьшение дозировки си- ликат-глыбы приводит к ухудшению качества наносимого покрытия, снижению водостойкости и абразивостойкости.

Предлагаемый состав краски позволяет исключить дорогостоящие компоненты, уменьшить время на подготовку окрасочной композиции, улучшить физико-механические показатели, расширить цветовую гамму без увеличения расхода пигментов, улучшить атмосферостойкость.

Формул а изобретения Способ получения силикатной краски путем совместного помола сухой смеси и совмещения ее с жидкой фазой, отличающийся тем, что, с целью повышения водостойкости и физико-механических свойств покрытия, снижения расхода пигментов, в качестве сухой смеси используют смесь следующего состава, мае. %:

Силикат-гл ы ,0-55,5

Окрашенные промышленные отходы, выбранные из группы, включающей бой шамотных - или хромомагнезитовых- огнеупоров, бой глазурованных или неглазурованных фарфорово-фаян- совых изделий, пиритные- огарки41,0-45.0

Пигмент3,5-5,0

в качестве жидкой фазы используют воду, а совмещение сухой смеси указанного состава и воды в массовом соотношении 1:2,5-3,0 осуществляют в автоклаве при 95-100°С в течение 1.0-1,5 ч.

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытий аудиторных досок | 1989 |

|

SU1728271A1 |

| СИЛИКАТНАЯ КРАСКА | 1991 |

|

RU2007430C1 |

| Состав и способ изготовления шамотного жаростойкого бетона | 2015 |

|

RU2670806C2 |

| Состав и способ изготовления хромомагнезитового жаростойкого бетона | 2016 |

|

RU2662820C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1998 |

|

RU2148066C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОУПАКОВОЧНОЙ СИЛИКАТНОЙ КРАСКИ | 2017 |

|

RU2671751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

| Силикатная краска | 1977 |

|

SU767154A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ХРОМОМАГНЕЗИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377219C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1994 |

|

RU2084481C1 |

Изобретение относится к силикатным краскам для металлов, асбоцементных листов, бетонных и других поверхностей. Изобретение позволяет получать силикатные краски с абразивостойкостью 58 кг, твердостью 0,78 усл. ед., прочностью при изгибе 25 МПа, атмосферостойкостью по ускоренному режиму 50 баллов, водостойкостью более 880 ч при пониженном расходе пигмента. Эффект достигается за счет того, что в способе получения силикатной кромки путем соместного помола сухой смеси и совмещения ее с жидкой фазой в качестве сухой смеси используют смесь 50.0-55,5 мае. % силикат-глыбы, 41,0-45,0 мае. % окрашенных промышленных отходов из группы, включающей бой шамотных или хроммагне- зитовых огнеупоров, бой глазурованных или неглазурованных фарфорово-фаянсовых изделий и пиритные огарки, и 3.5-5,0 мае. % пигмента, в качестве жидкой фазы используют воду, а их совмещение в массовом соотношении 1:2,5-1:3,0 осуществляют в автоклаве при 95-100°С в течение 1,0-1.5 ч. 5 табл.

В прототипе а.с. СССР If 767154 а состав краски входит натриевое жидкое стекло

Таблица 5

| Краска | 1978 |

|

SU706428A1 |

| кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Силикатная краска | 1977 |

|

SU767154A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-04-23—Публикация

1989-10-06—Подача