(54) СПОСОБ ПРОИЗВОДСТВА ФЕРРОИЗВЕСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс известково-магнезиальный и способ его производства | 2020 |

|

RU2761998C1 |

| Способ получения ожелезненного доломита для сталеплавильного производства | 2018 |

|

RU2693284C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Способ утилизации отходов металлургической промышленности и устройство для его осуществления | 1979 |

|

SU891792A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2008 |

|

RU2381279C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО ФЛЮСА | 1998 |

|

RU2141535C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

1

Изобретение относится к подготовке сырья для черной металлургии.

Известен способ получения ожелезненного флюса, включающий обжиг смеси доломита и железосодержащего материала во вращающейся печи 1.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ производства ферроизвести, включающий загрузку во вращающуюся печь известняка или доломита, предварительно смещанных с железосодержащими окатыщами 2.

Однако известные способы дорогостоящи и сложны в эксплуатации, так как производство окатыщей и подготовка их к обжигу требуют особой технологии. Кроме того, указанные способы не обеспечивают достаточной степени перехода железа в известь (она составляет 62%).

Цель изобретения - повыщение экономичности процесса.

Поставленная цель достигается тем, что на поверхность кусков известняка или доломита наносят железосодержащий материал в виде пульпы., предварительно смещанной с вяжущими добавками, имеющими повыщенное содержание СаО и MgO, например щламовой пульпы с известковой пылью. Способ осуществляется следующим образом.

Железосодержащую пульпу смещивают с вяжущими добавками, которые имеют повыщенное содержание (более 70%) СаО и MgO (например щламовую пульпу с известковой пылью), и наносят эту смесь на поверхность кусков известняка. Жидкотекучая смесь железосодержащего щлама

с известковой пылью распределяется на поверхности кусков известняка и обеспечивает максимальную величину поверхности со прикосновения компонентов смеси с 1звестняком. Количество этой смеси, соотнощение ее компонентов и влажность определяются экспериментальным путем и зависят от гранулометричес; ого и минералогического состава щламовой пульпы и известковой пыли. Количество железосодержащего материала, добавляемого в известняк, зависит, прежде всего, от содержания в нем FejOj. Реакция в системе СаО - протекает при 800 1200°С с образованием ферритов кальция. Ферриты кальция плавятся при сравнительно низких температурах (смеси, содержащие 25-75% СаО и 70-75% , плавятся при 1220°С) и вызывают снижение температуры плавления соответствующих систем. При этом снижается и вязкость жидкой фазы, которая определяет способность обволакивать зерна СаО, образуя медленногасящуюся известь.

Введение железосодержащего щлама в количестве до 15% от веса известняка не отражается на качественных показателях получаемой ферроизвести. Влажность шлама выбирается из условия обеспечения его транспортировки и текучести. Содержание в шламе свободной воды может составлять 35-73%, что увеличивает , общее содержание воды в известняке на 5-10%.

Известковая пыль выполняет роль вяжущего .компонента, который сдособствует закреплению смеси на поверхности кусков известняка и образует флокулы, препятствующие образованию пыли. Образование прочного камня при твердении шламоизвестковой смеси происходит вследствие высыхания геля гидрата окиси кальция и его последующей карбонизации за счет поглощения СОа из отходящих газов или воздуха. Количество вводимой известковой пыли зависит от содержания воды в шламе. Обычно одну часть по весу известковой пыли следует прибавлять к двум-трем частям воды. Полученный таким путем исходный материал подвергают обжигу при 900-1200°С во вращающейся печи, где железосодержащий материал и известняк реагируют между собой в твердой фазе, в результате чего образуется ферроизвесть.

Выход продуктов реакции в твердой фазе определяется, главным образом, числом контактов- реагирующих частиц. Химическое сродство реагирующих веществ в данном слу ,чае играет второстепенную роль.

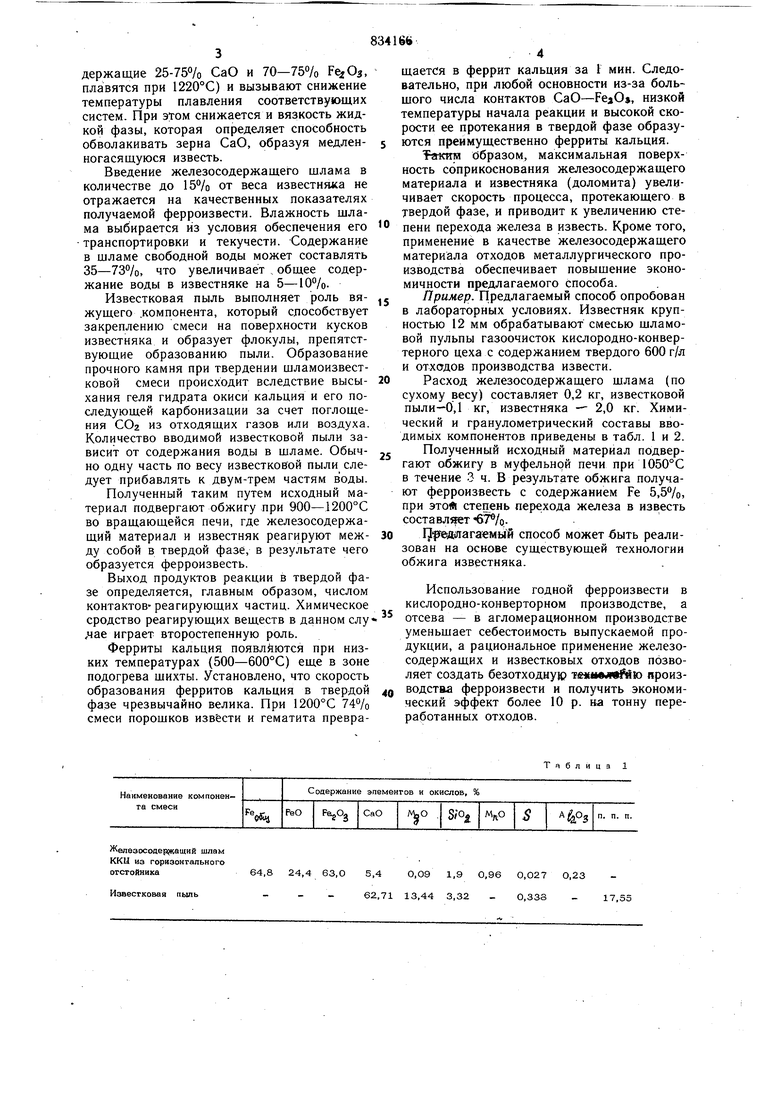

Ферриты кальция появлйются при низких температурах (500-600°С) еще в зоне подогрева шихты. Установлено, что скорость образования ферритов кальция в твердой фазе чрезвычайно велика. При 1200°С 74% смеси порошков извести и гематита превраЖелезосодержащий шлам ККЦ иа горизонтального огстойника64,8 24,4 63,0 5,4О,09

Известковая пыль

щается в феррит кальция за 1 мин. Следовательно, при любой основности из-за больщого числа контактов СаО-Ре О, низкой температуры начала реакции и высокой скорости ее протекания в твердой фазе образуются преимущественно ферриты кальция.

TttKHM Образом, максимальная поверхность соприкоснования железосодержащего материала и известняка (доломита) увеличивает скорость процесса, протекающего в твердой фазе, и приводит к увеличению степени перехода железа в известь. Кроме того, применение в качестве железосодержащего материала отходов металлургического производства обеспечивает повышение экономичности предлагаемого способа.

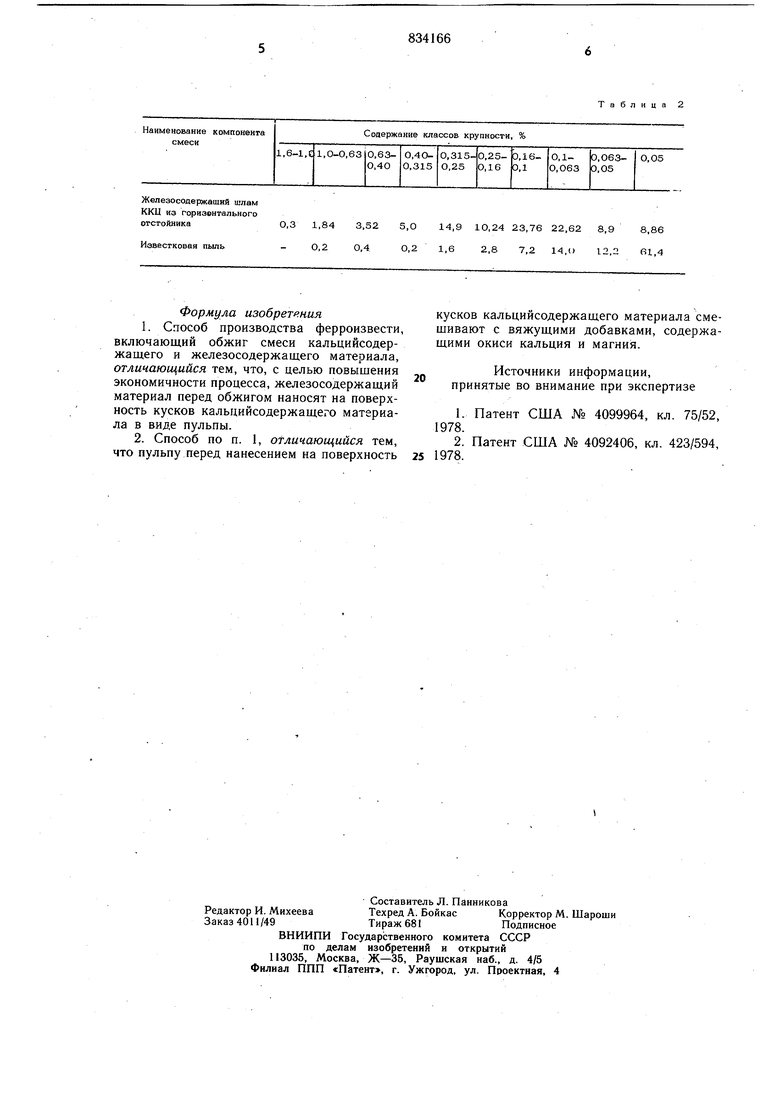

Пример. Предлагаемый способ опробован в лабораторных условиях. Известняк крупностью 12 мм обрабатывают смесью щламовой пульпы газоочисток кислородно-конвертерного цеха с содержанием твердого 600 г/л и отходов производства извести.

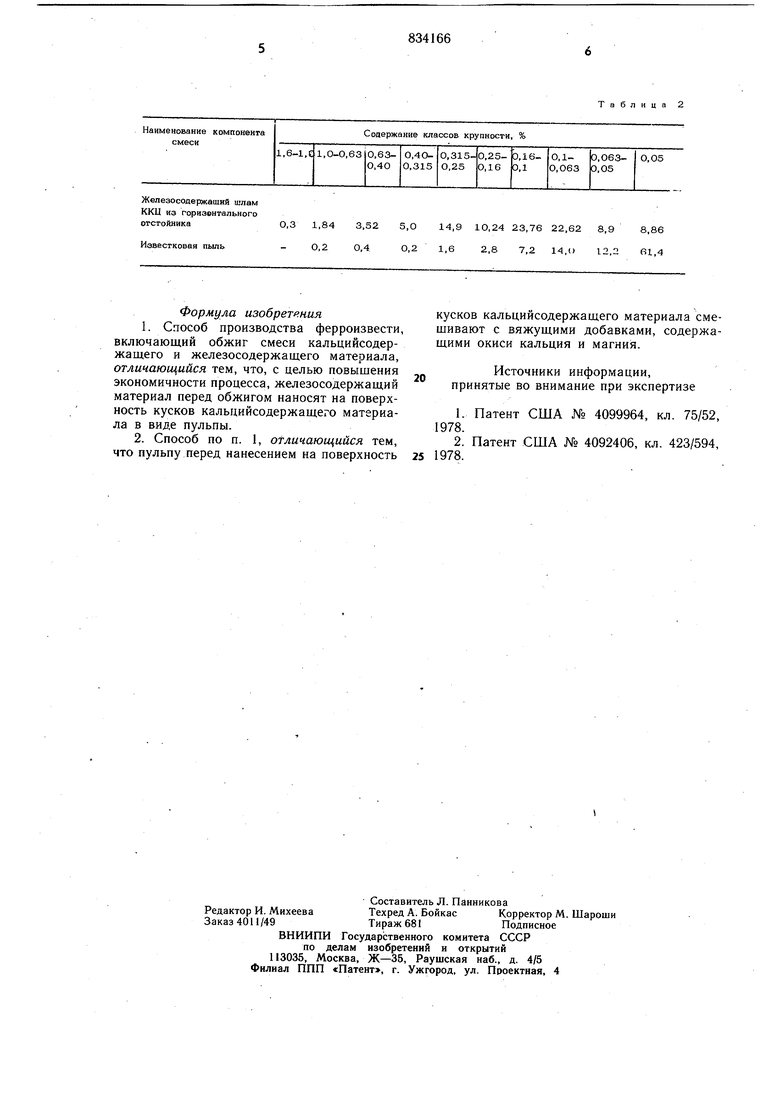

0 Расход железосодержащего шлама (по сухому весу) составляет 0,2 кг, известковой пыли-0,1 кг, известняка - 2,0 кг. Химический и гранулометрический составы вводимых компонентов приведены в табл. 1 и 2. Полученный исходный материал подвергают обжигу в муфельной печи при 1050°С в течение 3 ч. В результате обжига получают ферроизвесть с содержанием Fe 5,5%, при это степень перехода железа в известь составляет .

0 1 |гедлагаемыи способ может быть реализован на основе существующей технологии обжига известняка.

Использование годной ферроизвести в кислородно-конверторном производстве, а отсева - в агломерационном производстве уменьшает себестоимость выпускаемой продукции, а рациональное применение железосодержащих и известковых отходов позволяет создать безотходную 7fi«i eftiK) яроизводстаа ферроизвести и получить экономический эффект более 10 р. на тонну переработанных отходов.

Тяблицз 1

62,71 13,44 3,32

17,55

0,333 1,9 0,96 0,027 О,23

Железосодержащий шлам KKU из горизонтального

Формула изобретения 1. Способ производства ферроизвести, включающий обжиг смеси кальцийсодержащего и железосодержащего материала, отличающийся тем, что, с целью повышения экономичности процесса, железосодержащий материал перед обжигом наносят на поверхность кусков кальцийсодержащего материала в виде пульпы.

Таблица 2

кусков кальцийсодержащего материала смещивают с вяжущими добавками, содержащими окиси кальция и магния.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-10-04—Подача