Изобретение относится к области черновой металлургии, в частности к способам производства флюса.

Известен способ получения комплексного флюса для выплавки стали [1], включающий смешивание известняка со шлакообразующими добавками, заливку полученного слоя шихты известково-железистым шлаком при весовом отношении известняка к шлаку 0,2-0,5 и ввод в шихту чугуна при весовом отношении чугуна к флюсу 0,05-0,25. С целью повышения однородности флюса и упрощения его приготовления, чугун вводят в шихту в твердом состоянии в виде дроби или стружки перед заливкой шихты известково-железистым шлаком.

Недостатком способа является низкое содержание в комплексном флюсе MgO, что обуславливает его низкую эффективность при использовании для производства стали в кислородном конвертере с магнезитовой футеровкой. Недостатком также является низкая прочность при хранении и транспортировке.

Наиболее близким по технической сущности и достигаемому результату является способ получения комплексного флюса [2]. В качестве исходных материалов используют кальцийсодержащий компонент (известняк, доломит) и железосодержащий компонент (шлам конверторных газоочисток). Способ включает обжиг известняка или доломита во вращательной печи и подачу в зону высоких температур с горячего конца печи железосодержащей добавки. Частицы добавок нагреваются и попадают на известь или обожженный доломит в состоянии предплавления, а затем происходит миграция расплавленных капель внутри кусков извести. В результате куски извести или доломита покрываются корочкой толщиной до 10 мм, насыщенной оксидами железа.

Выход офлюсованной извести класса 25-40 мм на 8-10% выше, чем при обычном обжиге.

Недостатком способа является то, что полученный материал обладает низкой прочностью и недолговечностью, т.к. при разрушении железосодержащей оболочки оголяется известковая часть гранулы флюса и она подвергается гидратации и разрушению.

Кроме того, подача железосодержащего компонента в высокотемпературную зону печи приводит к образованию в этой зоне кольцеобразных настылей, обогащенных оксидами железа. Это приводит к уменьшению внутреннего диаметра печи и соответственно ее производительности.

Задачей изобретения является получение с минимальными энергетическими затратами для конверторного производства с магнезитовой футеровкой кускового известково-магнезиального флюса, не разрушающегося в процессе транспортировки и хранения.

Поставленная задача достигается тем, что в известном способе получения флюса, включающем смешение компонентов шихты, состоящей из доломита и железосодержащего материала, обжиг во вращающейся печи при определенной температуре, окомкование и последующее охлаждение, по изобретению смешение компонентов шихты осуществляют путем их совместного мокрого помола до ее удельной поверхности 2500-3000 см2/г, после чего полученную смесь обжигают во вращающейся печи в окислительной атмосфере при температуре 1360-1400oC, при этом получают известково-магнезиальный флюс с содержанием в нем оксидов железа 5-15%, причем при увеличении содержания в указанном флюсе оксидов железа в указанном интервале температуру обжига снижают на 10oC на каждый процент его увеличения, а после охлаждения флюса в нем отделяют фракцию менее 5 мм и возвращают ее во вращающуюся печь.

Использование в качестве известьсодержащего материала доломита обеспечивает получение известково-магнезиального флюса, который может быть эффективно использован в конвертерах с магнезитовой футеровкой.

Подготовка шихты путем совместного мокрого помола позволяет наиболее точно выдерживать заданный состав флюса и ускорить процессы декарбонизации и минералообразования. Нижний предел удельной поверхности сырьевой смеси, то есть 2500 см2/г, обусловлен максимальным размером частиц, при котором флюс сохраняет прочность при транспортировке и хранении. При уменьшении удельной поверхности менее 2500 см2/г снижается прочность флюса при транспортировке и хранении. Верхний предел удельной поверхности сырьевой смеси, то есть 3000 см2/г, обусловлен энергетическими затратами на измельчении шихты. При увеличении удельной поверхности более 3000 см2/г существенно возрастают энергетические затраты на подготовку и производства флюса.

Обжиг и окомкование шихты во вращающейся трубчатой печи в окислительной атмосфере способствует наиболее полному протеканию процессов минералообразования и повышению прочности флюса. Температура обжига шихты обусловлена процессами разложения карбонатов, миниралообразования и окускования. При температуре обжига менее 1360oC не завершаются процессы минералообразования и окускования и флюс имеет низкие показатели прочности. При температуре обжига 1450oC происходит налипание материала на стенки печи и процесс производства флюса прекращается, возрастают энергетические затраты.

Содержание оксидов железа в известково-магнезиальном флюсе обусловлено прочностью кусков и влиянием на процесс шлакообразования в конверторе с магнезитовой футеровкой. При содержании оксидов железа менее 5% замедляются процессы минералообразования и окускования шихты, снижается прочность флюса. При содержании оксидов железа более 15% ухудшаются процессы шлакообразования, возрастает разрушаемость при хранении, снижается стойкость футеровки конвертера.

Снижение температуры обжига при увеличении содержания оксидов железа обусловлено снижением температуры плавления шихты. При снижении температуры обжига на величину менее 10oC (на 1% увеличения содержания оксидов железа) возможно налипание материала на стенки и прекращение процесса производства флюса, при этом возрастают энергетические затраты. При снижении температуры на величину более 10oC (на 1% увеличения содержания оксидов железа) происходит снижение интенсивности процессов минералообразования и окускования, что обуславливает снижение прочности.

После отсева фракции менее 5 мм ее возвращают в печь, при этом возвращение в процесс фракции менее 5 мм способствует повышению прочности известково-магнезиального флюса.

Сравнительный анализ заявляемого технического решения с прототипом показал, что способ получения известково-магнезиального флюса соответствует критерию "новизна".

Анализ известных в технической и патентной литературе способов получения флюсов не выявил применение заявленных признаков с целью получения с минимальными энергетическими затратами для конвертерного производства с магнезитовой футеровкой кускового известково-магнезиального флюса, не разрушающегося в процессе транспортировки и хранения, что свидетельствует о неочевидности заявляемого изобретения.

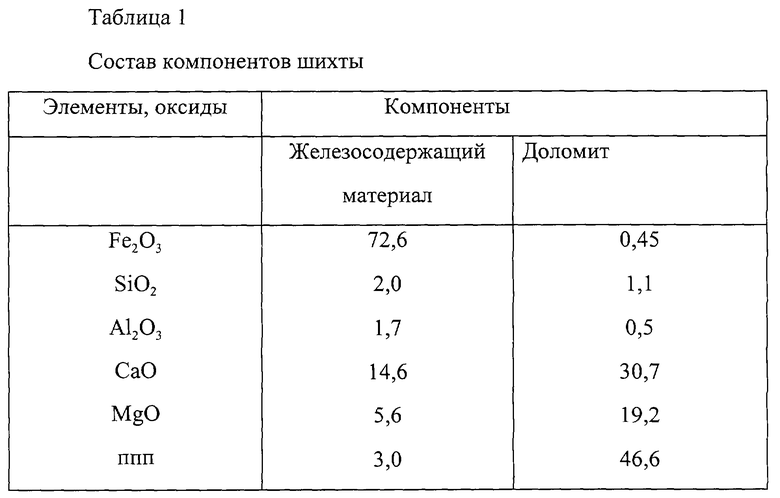

Пример конкретного выполнения. Железосодержащий материал (шлам) смешивают с доломитом в соотношении, обеспечивающем содержание Fe2O3 во флюсе 5-15%. Смесь измельчают сначала в молотковых дробилках, затем в шаровых мельницах мокрого помола до удельной поверхности 2500-3000 см2/г. Состав компонентов шихты приведен в табл. 1. Измельченную шихту с влажностью 32-37% насосами закачивают во вращающуюся печь, где происходят сушка, обжиг и окомкование шихты. Сушка и обжиг шихты осуществляются за счет тепла отходящих газов, образующихся при горении природного газа в горелке, расположенной в выгрузочном конце печи.

После обжига флюс охлаждают в барабанном охладителе, отсевают фракцию менее 5 мм и направляют его на склад, а фракцию менее 5 мм возвращают в горячую зону печи, причем с увеличением температуры обжига с 1360 до 1450oC количество возврата увеличивают с 5 до 25% от ее содержания.

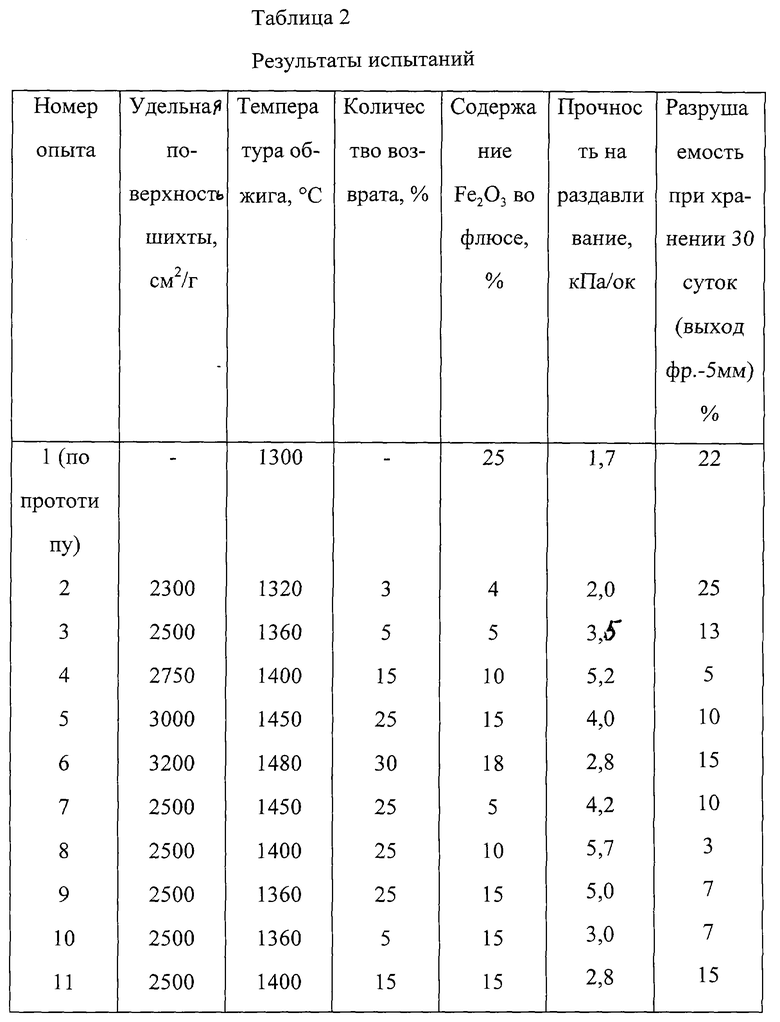

Готовый флюс испытывают на прочность, разрушаемость при хранении и определяют химический состав. Результаты испытаний приведены в табл. 2. По прототипу окатыши изготовляют из железорудного материала с введением упрочняющей добавки на тарельчатом грануляторе. Сырые окатыши обжигают в неподвижном слое при фильтрации газообразного теплоносителя. Количество упрочняющей добавки в шихте составляет 10-20%. Флюс и окатыши используют для производства стали в конвертере с магнезитовой футеровкой.

Анализ приведенных результатов показывает, что применение заявляемого способа позволяет получить прочный известково-магнезиальный флюс, не разрушающийся в процессе транспортировки и хранения. По сравнению с прототипом прочность на раздавливание повышается на 1,8-3,5 кПа/ок, а степень разрушения при хранении (выход фракции - 5 мм) снижается на 7-19%.

Источники информации

1. Авт. свид. СССР, N 102729, заявл. 07.01.82, N 3377148, опубл. в Б.И., 1983, N 5, МКИ C 22 C 5/54.

2. Колпаков С.В., Старов Р.В., Смоктий В.В. и др. Технология производства стали в современных конвертерах. - М.: Машиностроение, 1991, - с. 22-27.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 1998 |

|

RU2141534C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ФЛЮСА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2202627C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ФЛЮСА | 1999 |

|

RU2149903C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 2000 |

|

RU2175987C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2002 |

|

RU2207382C1 |

| Флюс известково-магнезиальный и способ его производства | 2020 |

|

RU2761998C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО АГЛОМЕРАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2460812C1 |

| ИЗВЕСТКОВО-МАГНЕЗИАЛЬНЫЙ ФЛЮС | 1999 |

|

RU2145357C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

Изобретение относится к области металлургии, в частности к способам производства известково-магнезиальных флюсов(ИЗФ). Желаемым техническим результатом является получение с минимальными энергетическими затратами для конвертерного производства с магнезитовой футеровкой кускового (ИЗФ), не разрушающегося в процессе транспортировки и хранения. По способу смешение компонентов шихты, состоящей из доломита и железосодержащего материала, осуществляют путем их совместного мокрого помола до удельной поверхности 2500-3000 см2/г. Полученную смесь обжигают во вращающейся печи в окислительной атмосфере при температуре 1360-1450°С. Получают ИЗФ с содержанием в нем оксидов железа 5-15%. Причем при увеличении содержания в нем оксидов железа в указанном интервале температуру обжига снижают на 10°С на каждый процент его увеличения. После охлаждения в флюсе отделяют фракцию менее 5 мм, которую возвращают во вращающуюся печь. 1 з.п.ф-лы, 2 табл.

| Колпаков С.В | |||

| и др | |||

| Технология производства стали в современных конвертерных цехах | |||

| - М.: Машиностроение, 1991, с.22-27 | |||

| Способ получения комплексного флюса для выплавки стали | 1982 |

|

SU1027229A1 |

| Способ получения окатышей | 1981 |

|

SU988887A1 |

| Способ получения флюса для сталеплавильного производства | 1984 |

|

SU1254021A1 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСА СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1995 |

|

RU2078832C1 |

| RU 94003582 A1, 20.10.95 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УГЛОВОГО ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ С ОГРАНИЧЕННЫМ ДОСТУПОМ К ВАЛУ | 1991 |

|

RU2024836C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1999-11-20—Публикация

1998-12-17—Подача