Изобретение относится к черной металлургии и может быть использовано при производстве известково-магнезиальных флюсов для сталеплавильного производства.

Известен способ получения комплексного флюса для сталеплавильного производства, включающий смешивание путем совместного мокрого помола шихты, состоящей из доломита и железосодержащего материала, сушку, обжиг и высокотемпературное окомкование шихты в окислительной атмосфере во вращающейся трубчатой печи, последующее охлаждение продукта, отличающийся тем, что перед помолом в шихту вводят связующую добавку в количестве 1,5-3,5% от массы шихты, проводят предварительное окомкование шихты в низкотемпературной части печи, а в сухой шихте поддерживают отношение содержаний СаО/Fe2O3 в пределах 16-22 (патент РФ №2202627. С21С 5/36, С22В 1/00. Опубл. 20.04.2003 г.) [1].

Основной недостаток известного решения - использование большого количества связующего (глины) (1,5-3,5% от массы шихты), что приводит снижению во флюсе концентрации полезных соединений (СаО и MgO), ухудшению потребительских характеристик флюса.

По технической сущности, наличию сходных признаков наиболее близким к заявляемому является способ получения известково-магнезиального флюса, включающий смешение компонентов шихты, состоящей из доломита и железосодержащего материала, обжиг во вращающейся печи при определенной температуре, окомкование и последующее охлаждение, отличающийся тем, что смешение компонентов шихты осуществляют путем их совместного мокрого помола до удельной поверхности 2500-3000 см2/г, после чего полученную смесь обжигают во вращающейся печи в окислительной атмосфере при температуре 1360-1450°С, при этом получают известково-магнезиальный флюс с содержанием в нем оксидов железа 5-15%, причем при увеличении содержания в нем оксидов железа в указанном интервале температуру обжига снижают на 10°С на каждый процент его увеличения, а после охлаждения от флюса отделяют фракцию менее 5 мм, которую возвращают во вращающуюся печь (патент РФ №2141535. С21С. Опубл. 20.11.1999 г.) [2]. Это решение выбрано в качестве ближайшего аналога.

Реализация способа по ближайшему аналогу позволяет регулировать температуру обжига шихты за счет изменения содержания в ней оксидов железа. На каждый процент вводимого оксида железа температуру обжига снижают на 10°С.

С позиции предлагаемого способа, в способе по ближайшему аналогу основной недостаток связан с использованием в составе шихты большого количества «балласта» в виде оксида железа (5-15%), что снижает во флюсе концентрации полезных соединений (СаО и MgO).

Задачей предполагаемого изобретения является повышение технико-экономических показателей производства ожелезненного доломита для сталеплавильного производства и его качества за счет использования в составе шихты небольшого количества (0,5-1,3% вес.) фторуглеродсодержащих отходов алюминиевого производства, выполняющих одновременно функцию фторсодержащего минерализатора обжига и выгорающей добавки.

Технический результат при внедрении изобретения:

- комплексная и безотходная переработка фторуглеродсодержащих отходов электролитического производства алюминия;

- снижение температуры обжига компонентов шихты и, как следствие, уменьшение расхода топлива;

- повышение содержания в продукте полезных соединений (СаО и MgO);

- повышение плотности продукта;

- улучшение гранулометрического состава продукта за счет уменьшения содержания в нем мелких фракций.

Технический результат достигается тем, что в способе получения ожелезненного доломита для сталеплавильного производства, включающем совместный помол компонентов шихты, основу которой составляют доломит и железосодержащий материал, регулирующий температуру обжига, сушку, обжиг и грануляцию шихты в трубчатой вращающейся печи, охлаждение продукта, отличающийся тем, что в шихту дополнительно подают фторуглеродсодержащие отходы алюминиевого производства в количестве 0,075÷0,175% вес. в пересчете на фтор. Причем температуру обжига шихты снижают на 10÷15°С на каждые 0,075% вес. фтора, вводимого с фторуглеродсодержащими отходами. В качестве фторуглеродсодержащих отходов алюминиевого производства используют пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены, отработанную угольную футеровку или смесь фторуглеродсодержащих отходов электролитического производства алюминия.

Техническая сущность предлагаемого технического решения заключается в следующем. В заявляемых материалах в качестве интенсификатора обжига шихты, основу которой составляют доломит и железосодержащий материал, предложено использовать фторуглеродсодержащие отходы алюминиевого производства. Ниже дана характеристика фторуглеродсодержащих отходов производства алюминия.

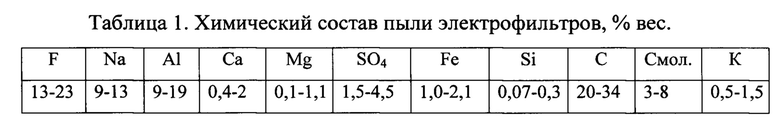

Пыль электрофильтров образуется при сухой очистке пылегазовых выбросов, эвакуируемых из корпусов электролиза алюминия. Пределы содержания основных элементов в пыли электрофильтров представлены в таблице 1.

Основу пыли электрофильтров составляют: оксид алюминия Al2O3, преимущественно α-модификации; фтористые соли, в основном криолит Na3AlF6 и хиолит Na5Al3F14, углерод С, смолистые вещества и сульфат натрия Na2SO4. Пыль электрофильтров является мелкодисперсным отходом, средний диаметр частичек которого варьируется в пределах от 10 мкм до 25 мкм.

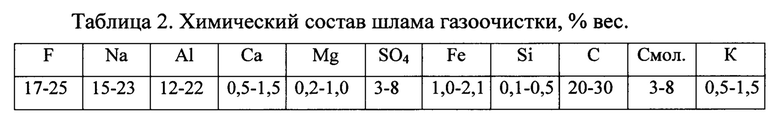

Шлам газоочистки представляет собой мелкодисперсный фторуглеродсодержащий отход алюминиевого производства. Образуется при разделении насыщенной газоочистной суспензии на осветленный раствор и сгущенный продукт, состоящий из мелких частиц электролизной пыли. В силу специфики образования, шлам газоочистки, по сравнению с пылью электрофильтров, обогащен фтором, обеднен углеродом и оксидом алюминия. Пределы варьирования элементного состава шлама газоочистки представлены в таблице 2.

Основу шлама газоочистки составляют фтористые соли, оксид алюминия (преимущественно α-модификации), углерод, смолистые вещества и сульфат натрия. В отличие от пыли электрофильтров, шлам газоочистки не содержит хиолита, при этом в шламе может присутствовать некоторое количество гидроалюмокарбоната натрия Na2O×Al2O3×2CO2×nH2O. Средняя крупность частичек шлама газоочистки близка или чуть меньше размера частиц пыли электрофильтров и колеблется в пределах 7-20 мкм.

Хвосты флотации угольной пены представляют собой мелкодисперсный порошок черного цвета. По своему составу хвосты флотации являются многокомпонентной смесью, основу которой составляют углерод, фтористые соли и оксид алюминия (таблица 3).

Основными составляющими хвостов флотации являются графит, криолит, хиолит и оксид алюминия. Исследования дисперсного состава хвостов флотации показали, что средний диаметр частиц в пробах колеблется от 35 мкм до 75 мкм.

Отработанная угольная футеровка с отключенных на капитальный ремонт электролизеров представлена кусками неправильной формы из подовых и бортовых блоков, пропитанных расплавом электролита и металла. Основу отработанной футеровки составляет углерод (от 40 до 70% вес.) с примесью криолита Na3AlF6, фторида натрия NaF, оксида алюминия Al2O3, металлического алюминия, карбида алюминия Al4C3 и других примесей. Содержание фтора в отработанной футеровке составляет от 8,0 до 16,0% вес.

Введение в состав шихты для получения ожелезненного доломита фторуглеродсодержащих отходов алюминиевого производства интенсифицирует обжиг доломита за счет двух факторов:

- во-первых, благодаря углероду, содержащемуся в отходах, который выполняет функцию выгорающей добавки и снижает расход основного топлива при обжиге;

- во-вторых, фтористые соединения в отходах способствуют образованию менее вязкой жидкой фазы при более низких температурах обжига, т.е. выполняют функцию фторсодержащего минерализатора.

Механизм действия фтористых соединений, вводимых в шихту с фторуглеродсодержащими отходами, реализуется следующим образом. При обжиге шихты в интервале температур 600÷900°С разлагаются карбонаты магния MgCO3 и кальция СаСО3 с образованием активных оксидов магния MgO и кальция СаО и выделением углекислого газа CO2. Причем MgCO3 разлагается при более низких температурах, по сравнению с СаСО3.

Химизм взаимодействия основных фтористых соединений, вводимых с отходами алюминиевого производства, с образовавшимися активными оксидами магния и кальция, описывается следующими уравнениями реакций:

- для криолитового компонента:

2Na3AlF6+6MgO=6MgF2+3Na2O+Al2O3

2Na3AlF6+6CaO=6CaF2+3Na2O+Al2O3

- для хиолитового компонента:

2Na5Al3F14+14MgO=14MgF2+5Na2O+3Al2O3

2Na5Al3F14+14CaO=14CaF2+5Na2O+3Al2O3

- для фторида натрия:

10NaF+5MgO=5MgF2+5Na2O

10NaF+5CaO=5CaF2+5Na2O

Следует отметить, что приведенные выше реакции реализуются в температурном интервале 650-900°С, из чего следует вывод, что еще до начала спекания шихты основная часть фтора, переходит из фторалюминатов натрия (Na3AlF6, Na5Al3F14, NaF) в термически стойкие фториды магния MgF2 и кальция CaF2. Синтезированные фториды магния и кальция при дальнейшем нагреве интенсифицируют спекание шихты за счет образования менее вязкой жидкой фазы при более низких температурах.

При обжиге доломита с железосодержащей добавкой основными составляющими готового продукта являются СаО, MgO и продукты реакций твердофазного спекания:

2СаО+Fe2O3=2CaO⋅Fe2O3,

3СаО+Al2O3=3СаО⋅Al2O3,

2СаО+SiO2=2CaO⋅SiO2,

3СаО+SiO2=3CaO⋅SiO2,

2CaO⋅Fe2O3+2CaO+Al2O3=4CaO⋅Al2O3⋅Fe2O3.

Кроме перечисленных соединений в составе флюса могут присутствовать и соединения магния: клиноэнстатит (MgO⋅SiO2), форстерит (2MgO⋅SiO2) и двойные силикаты кальция и магния - монтичеллит (CaO⋅MgO⋅SiO2), мервинит (3CaO⋅MgO⋅2SiO2), шпинель (MgO⋅Al2O3), магнезиоферрит (MgO⋅Fe2O3).

Экспериментально установлено, что оптимальное количество вводимых в шихту фторуглеродсодержащих отходов составляет 0,075-0,175% вес. в пересчете на фтор. При количестве вводимых отходов менее 0,075% вес. в пересчете на фтор эффект от их использования незначителен. При увеличении концентрации фторуглеродсодержащих отходов в шихте свыше 0,175% вес. в пересчете на фтор возрастает содержание нежелательных щелочных соединений (на основе натрия) в ожелезненном доломите, увеличивается риск образования колец из подплавленной шихты на стенках трубчатой вращающейся печи, происходит укрупнение гранулометрического состава продукта.

Также установлено, что на каждые 0,075% вес. фтора, вводимого с фторуглеродсодержащими отходами (в интервале концентраций фтора 0,075÷0,175% вес.) температуру обжига шихты можно снизить на 10÷15°С без последствий для качества ожелезненного доломита.

При среднем содержании фтора в отходах ~15% вес., минимальное количество фторуглеродсодержащих отходов, подаваемых в шихту, составит всего 0,50% вес. (при содержании фтора 0,075% вес), а максимальное - 1,17% вес. (при содержании фтора 0,175% вес.). Используя небольшую добавку фторуглеродсодержащих отходов в качестве минерализатора обжига можно уменьшить количество оксида железа в шихте и более эффективно регулировать температуру обжига доломита.

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- оба способы направлены на получение ожелезненного доломита (известково-магнезиального флюса);

- исходную шихту готовят «мокрым» помолом из доломита и железосодержащего материала;

- сушку, грануляцию и обжиг шихты проводят в трубчатой вращающейся печи;

- в процессе обжига шихты регулируют температуру процесса, в зависимости от количества вводимой добавки.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- в шихту для получения ожелезненного доломита дополнительно подают фторуглеродсодержащие отходы алюминиевого производства в количестве 0,075÷0,175% вес. в пересчете на фтор;

- температуру обжига шихты регулируют количеством вводимых фторуглеродсодержащих отходов, при этом на каждые 0,075% вес. фтора, вводимого с отходами, температуру обжига снижают на 10÷15°С;

в качестве фторуглеродсодержащих отходов алюминиевого производства используют пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены, отработанную угольную футеровку или смесь фторуглеродсодержащих отходов электролитического производства алюминия.

Предлагаемое техническое решение характеризуется признаками, как сходными с признаками ближайшего аналога, так и отличительными признаками, что позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности «новизна».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области техники в процессе поиска по патентной литературе выявил следующее:

В патенте РФ №2202627 «Способ получения комплексного флюса для сталеплавильного производства» (С21С 5/36, С22В 1/00, Опубл. 20.04.2003 г.) [3] описан способ совместного мокрого помола шихты, состоящей из доломита и железосодержащего материала, сушку, обжиг и высокотемпературное окомкование шихты в окислительной атмосфере во вращающейся трубчатой печи, последующее охлаждение полученного флюса. Перед помолом в шихту вводят связующую добавку в количестве 1,5÷3,5% от массы шихты и проводят предварительное окомкование шихты в низкотемпературной части печи. В сухой шихте поддерживают отношение содержания СаО/Fe2O3 в пределах 16-22.

В патенте РФ №2145357 «Известково-магнезиальный флюс» (С21С 5/36, С21С 5/54. Опубл. 10.02.2000 г.) [4] заявлен состав известково-магнезиального флюса для сталеплавильного производства. Флюс содержит, мас. %: 26,0÷35,0 оксидов магния, 0,3÷7,0 оксидов алюминия, 5,0÷15,0 оксидов железа, 0,5÷7,0 оксидов кремния и остальное - оксиды кальция.

В патенте РФ №2291208 «Способ получения окускованного материала» (С22В 1/245. Опубл. 22.02.2005 г.) [5] заявлен способ подготовки руд и концентратов к дальнейшей переработке, конкретно, процесс окускования промышленного сырья. В шихту, содержащую окусковываемый материал, углеродсодержащий компонент и флюс, добавляют хвосты флотации угольной пены в количестве 0,3÷2,5%. Хвосты флотации угольной пены позволяют частично заменить топливо и флюс.

В патенте РФ №2141534 «Шихта для получения сталеплавильного флюса» (С21С 005/36, С21С 005/54. Опубл. 20.11.1999 г.) [6] предложен состав шихты, которая содержит доломит и материал, включающий оксиды железа и не более 3% кремнезема в материале, при следующем соотношении в ней компонентов, мас. %: доломит 85÷95, материал, содержащий оксиды железа и кремнезем, остальное.

В патенте РФ №2465342 заявлен «Способ получения синтетического флюса для металлургических процессов выплавки чугуна и стали» (С21С 7/00, С21С 7/07. Опубл. 27.10.2012 г.) [7]. Согласно этому изобретению фторуглеродсодержащие отходы электролитического производства алюминия с крупностью частиц не более 1 мм, кальцийсодержащий компонент и воду смешивают, окусковывают с получением материала крупностью 10-100 мм и сушат. В качестве кальцийсодержащего компонента используют материал, содержащий активный оксид кальция или образующий его при выплавке чугуна или стали. Весовое соотношение Ca:F в смеси поддерживают равным 0,8÷1,3. При этом используют мелкодисперсные фторуглеродсодержащие отходы в виде пыли электрофильтров, или шлама газоочистки, или хвостов флотации угольной пены, или измельченной отработанной угольной футеровки, или в виде смеси отходов с содержанием фтора не менее 9 вес. %. В качестве кальцийсодержащего компонента на смешивание подают твердые отходы, образующиеся при производстве ацетилена из карбида кальция, или материал, содержащий карбонат кальция или содержащий гидроксид кальция с крупностью частиц не более 1 мм.

Учитывая проведенный анализ и принимая во внимание то, что использование совокупности известных и неизвестных признаков, характеризующих предлагаемое техническое решение в объеме, представленном в формуле изобретения, позволяет выйти на новый уровень в разработке технологии получения ожелезненного доломита, можно сделать вывод о соответствии предлагаемого решения условию патентоспособности «изобретательский уровень».

Соответствие условию патентоспособности «промышленная применимость» доказывается экспериментальными данными, полученными в ходе опытно-промышленных испытаний.

Пример 1

Обоснование пределов по добавке фторуглеродсодержащих отходов в шихту для получения ожелезненного доломита (0,075÷0,175% вес. в пересчете на фтор).

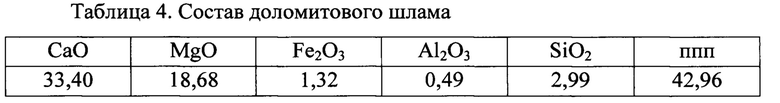

В экспериментах используют доломитовый шлам, состав которого приведен в таблице 4.

Примечание, ппп - потери при прокаливании.

Испытания проводят в трубчатой вращающейся печи длиной 22 м с внутренним диаметром 2,3 м, футерованной огнеупорным кирпичом. В качестве топлива используют топочный мазут M 100.

Влажность исходного сырьевого шлама составляет 31,4±0,5% вес. Остаток сухого шлама на сите 0,2 мм равен 3,9±0,4%, на сите 0,08 мм - 21,4±1,1%. Растекаемость шлама составляет 77±2,5 мм. Дозировку фторуглеродсодержащих отходов в сырьевой шлам увеличивают до 0,200% вес. в пересчете на фтор в несколько приемов.

Замер температуры в печи производят термопарой и оптическим пирометром. Максимальная температура обжига ожелезненного доломита составляет 1390÷1430°С.

Ожелезненный доломит охлаждают в барабанном холодильнике и анализируют на содержание фракций минус 3,0 мм, плюс 40,0 мм, а также определяют насыпной вес 1 дм3 продукта.

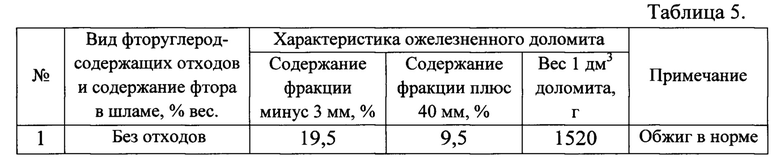

Результаты испытаний представлены в таблице 5.

Примечание. ПЭФ - пыль электрофильтров, ШГО - шлам газоочистки, ХФУП - хвосты флотации угольной пены, ОУФ - отработанная угольная футеровка.

Из полученных в ходе испытаний результатов следует: - введение в сырьевой шлам для получения ожелезненного доломита фторуглеродсодержащих отходов (отдельных видов и смеси отходов) в количестве 0,075-0,175% вес.в пересчете на фтор обеспечивает оптимальную грануляцию продукта: снижение содержания фракции минус 3 мм с 19,5% до 12,1%, увеличение насыпного веса гранул до 1585-1705 г/дм3;

при увеличении концентрации фтора, вводимого с фторуглеродсодержащими отходами, более 0,175% вес. (0,200% вес, опыты 5 и 9), в ожелезненном доломите увеличивается содержание нежелательной фракции плюс 40 мм, возрастает вес 1 дм3 продукта и происходит образование колец на стенках трубчатой вращающейся печи за счет образования избыточного количества жидкой фазы.

Пример 2

Обоснование снижения температуры обжига на 10÷15°С на каждые 0,075% вес. фтора, вводимого с фторуглеродсодержащими отходами в шихту для получения ожелезненного доломита.

Состав, характеристика исходного шлама, а также перечень основного оборудования, используемого в испытаниях, аналогичны описанному в примере 1.

Фторуглеродсодержащие отходы вводят в шлам для получения ожелезненного доломита в интервале концентраций до 0,175% вес. в пересчете на фтор. С увеличением количества вводимых отходов снижают расход мазута и температуру обжига, обеспечивая получение ожелезненного доломита с близким насыпным весом 1 дм3. При этом контролируют максимальную температуру обжига ожелезненного доломита и удельный расход мазута.

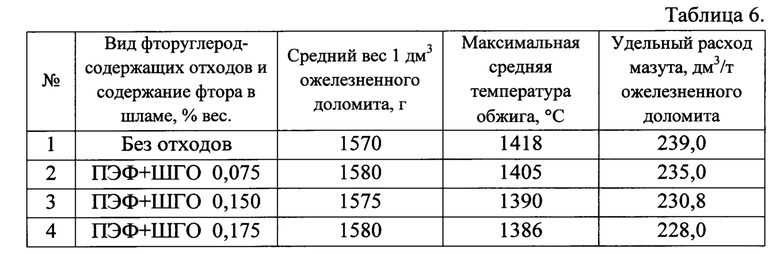

Результаты испытаний приведены в таблице 6.

Примечание. ПЭФ - пыль электрофильтров, ШГО - шлам газоочистки.

Выводы по результатам испытаний:

При получении ожелезненного доломита с близким насыпным весом и увеличением количества вводимых фторуглеродсодержащих отходов снижается удельный расход топлива с 239 дм3/т до 228 дм3/т и максимальная температура обжига с 1418°С до 1386°С. Причем на каждые 0,75% вес. фтора, вводимого с отходами, максимальная температура обжига уменьшается на 10÷15°С при стабильном качестве ожелезненного доломита.

Использование предлагаемого решения позволит комплексно и безотходно перерабатывать фторуглеродсодержащие отходы электролитического производства алюминия с получением ожелезненного доломита с высокими потребительскими свойствами. Предлагаемое решение снижает себестоимость производства ожелезненного доломита при повышении его качества. Уменьшение себестоимости достигается благодаря снижению температуры обжига компонентов шихты и, как следствие, уменьшению расхода топлива. Улучшение качества заключается в повышении содержания в продукте полезных соединений (СаО и MgO), увеличении плотности продукта и улучшении его гранулометрического состава.

Информация

1. Патент РФ №2202627. С21С 5/36, С22В 1/00. Опубл. 20.04.2003 г.

2. Патент РФ №2141535. С21С. Опубл. 20.11.1999 г.

3. Патент РФ №2202627. С21С 5/36, С22В 1/00. Опубл. 20.04.2003 г.

4. Патент РФ №2145357. С21С 5/36, С21С 5/54. Опубл. 10.02.2000 г.

5. Патент РФ №2291208. С22В 1/245. Опубл. 22.02.2005 г.

6. Патент РФ №2141534. С21С 005/36, С21С 005/54. Опубл. 20.11.1999 г.

7. Патент РФ №2465342. С21С 7/00, С21С 7/07. Опубл. 27.10.2012 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс известково-магнезиальный и способ его производства | 2020 |

|

RU2761998C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКУСКОВАННОГО МАТЕРИАЛА | 2005 |

|

RU2291208C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1996 |

|

RU2098380C1 |

| Способ получения комплексной добавки для спекания портландцементного клинкера | 2023 |

|

RU2814678C1 |

Изобретение относится к черной металлургии и может быть использовано при производстве известково-магнезиальных флюсов для сталеплавильного производства. В способе осуществляют совместный помол компонентов шихты, основу которой составляют доломит и железосодержащий материал, регулирующий температуру обжига, сушку, обжиг и грануляцию шихты в трубчатой вращающейся печи, охлаждение продукта. В шихту дополнительно подают фторуглеродсодержащие отходы электролитического производства алюминия в количестве 0,075÷0,175 вес.% в пересчете на фтор. Причем температуру обжига шихты снижают на 10÷15°С на каждые 0,075 вес.% фтора, вводимого с упомянутыми отходами. Изобретение позволяет комплексно и безотходно перерабатывать фторуглеродсодержащие отходы электролитического производства алюминия с получением ожелезненного доломита с высокими потребительскими свойствами, снизить себестоимость производства ожелезненного доломита и повысить его качество путем улучшения гранулометрического состава ожелезненного доломита за счет уменьшения содержания в нем мелких фракций. 6 з.п. ф-лы, 6 табл.

1. Способ получения ожелезненного доломита для сталеплавильного производства, включающий совместный помол компонентов шихты, основу которой составляют доломит и железосодержащий материал, регулирующий температуру обжига, сушку, обжиг и грануляцию шихты в трубчатой вращающейся печи, охлаждение продукта, отличающийся тем, что в шихту дополнительно подают фторуглеродсодержащие отходы электролитического производства алюминия в количестве 0,075÷0,175 вес. % в пересчете на фтор.

2. Способ по п. 1, отличающийся тем, что температуру обжига шихты снижают на 10÷15°С на каждые 0,075 вес. % фтора, вводимого с упомянутыми отходами.

3. Способ по п. 1, отличающийся тем, что в качестве упомянутых отходов используют пыль электрофильтров.

4. Способ по п. 1, отличающийся тем, что в качестве упомянутых отходов используют шлам газоочистки.

5. Способ по п. 1, отличающийся тем, что в качестве упомянутых отходов используют хвосты флотации угольной пены.

6. Способ по п. 1, отличающийся тем, что в качестве упомянутых отходов используют отработанную угольную футеровку.

7. Способ по п. 1, отличающийся тем, что в качестве упомянутых отходов используют смесь фторуглеродсодержащих отходов электролитического производства алюминия.

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО ФЛЮСА | 1998 |

|

RU2141535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКУСКОВАННОГО МАТЕРИАЛА | 2005 |

|

RU2291208C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УГЛОВОГО ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ С ОГРАНИЧЕННЫМ ДОСТУПОМ К ВАЛУ | 1991 |

|

RU2024836C1 |

Авторы

Даты

2019-07-02—Публикация

2018-03-19—Подача