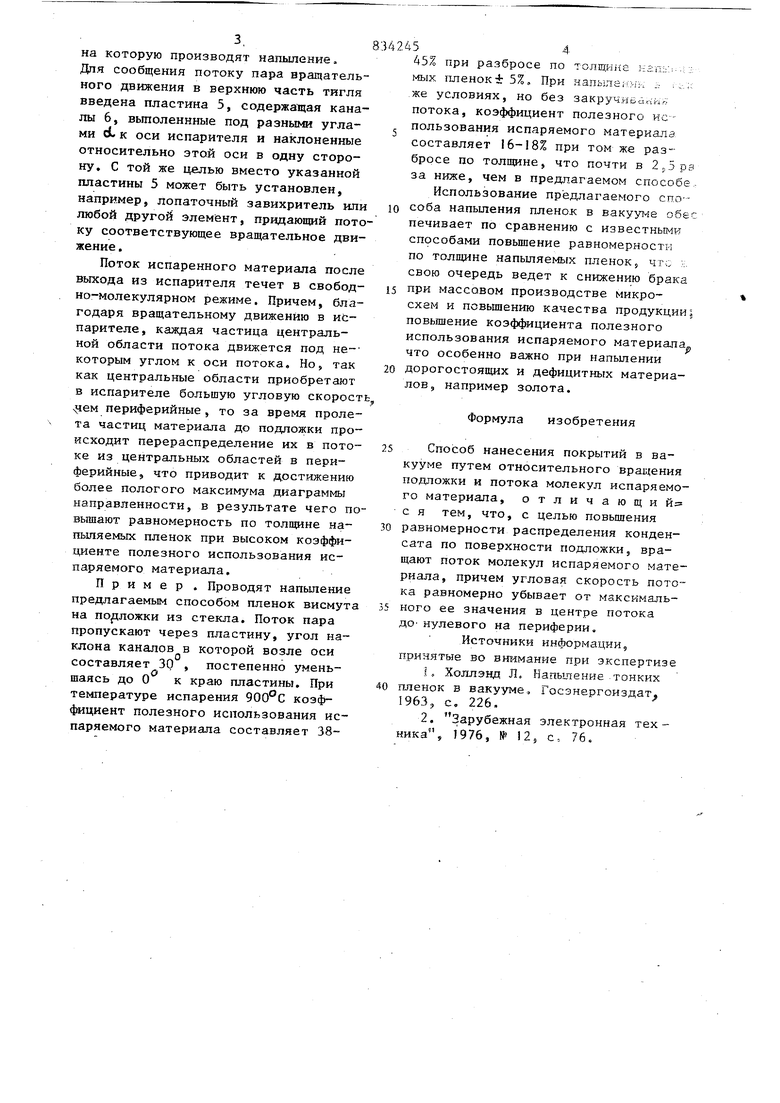

Изобретение относится к вакуумной технологии, а именно к вакуумтермическому нанесению покрытий, и может быть использовано в производстве микросхем для напыления диэлектрических полупроводниковых и металлических пленок. Известен вакуумтермический способ напыления пленок в вакууме, включающий испарение материала из тиглей обеспечивающий высокую направленность потока испа.ряемого материала ij Однако пленки, напыленные этим способом, обладают значительной неравномерностью по толщине, что также приводит к низкому коэффициенту поле ного использования испаряемого материала . Наиболее близким по технической сущности к предлагаемому является способ нанесения покрытий в вакууме путем относительного вращения подложки и потока испаряемого материала Г J . Недостатком способа является также неравномерность распределения конденсата по поверхности подложки. Цель изобретения - повышение равномерности распределения конденсата по поверхности подложки. Указанная цель достигается тем, что в способе нанесения покрытий в вакууме путем относительного вращения подпожки и потока молекул испаряемого материала вра1(ают поток молекул испаряемого материала, причем угловая скорость потока равномерно убывает от максимального значения в центре потока до нулевого на периферии . На чертеже приведена схема, поясняющая предпагаемый способ напьшения пленок в вакууме. Над испарителем, состоящим из тигля 1 с испарясмьЕМ веществом 2 и соединенного с тиглем плавнйгм переходом цилиндрического выходного канала 3, .располагают подложку 4,

3,

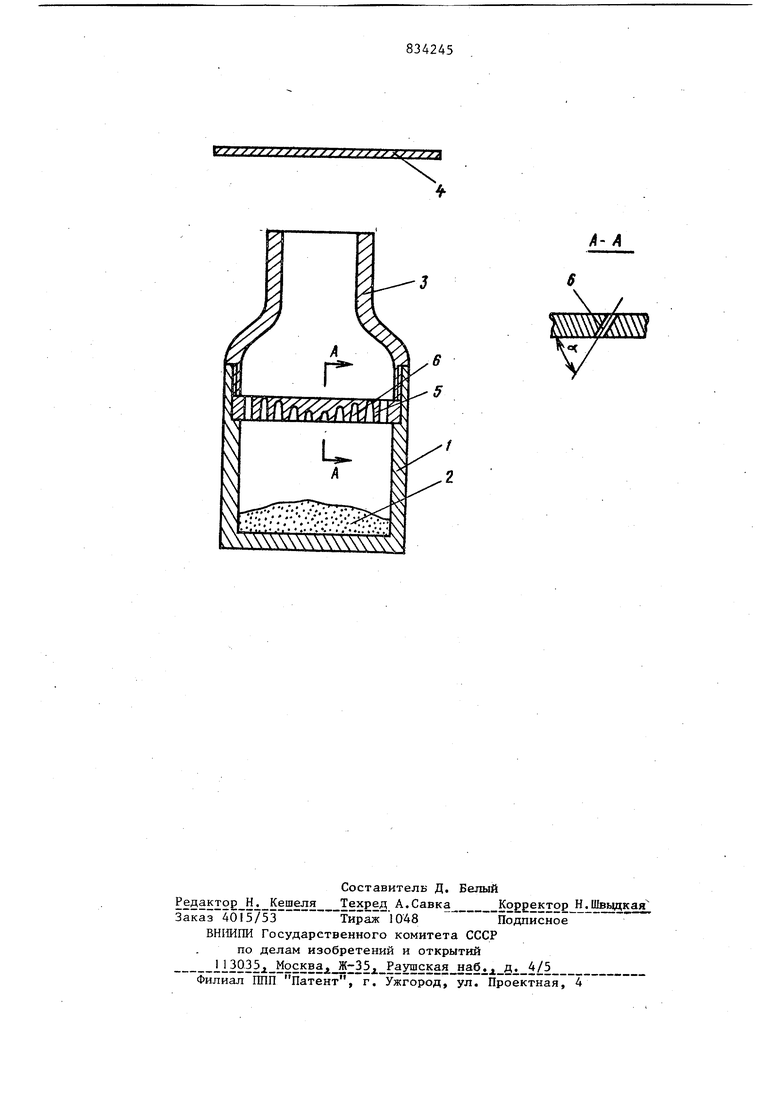

на которую производят напыление. Для сообщения потоку пара вращательного движения в верхнюю часть тигля введена пластина 5, содержащая каналы 6, выполеннные под разными углами d. к оси испарителя и наклоненные относительно этой оси в одну сторону, С той же целью вместо указанной пластины 5 может быть установлен, например, Лопаточный завихритель или любой другой элемент, придающий потоку соответствующее вращательное движение .

Поток испаренного материала после выхода из испарителя течет в свободно-молекулярном режиме. Причем, благодаря вращательному движению в испарителе, каждая частица центральной области потока движется под некоторым углом к оси потока. Но, так как центральные области приобретают в испарителе большую угловую скорост уем периферийные , то за время пролета частиц материала до подложки происходит перераспределение их в потоке из центральных областей в периферийные, что приводит к достижению более пологого максимума диаграммы направленности, в результате чего повышают равномерность по толщине напьшяемых пленок при высоком коэффициенте полезного использования испаряемого материала.

Пример . Проводят напыление предлагаемым способом пленок висмут на подложки из стекла. Поток пара пропускают через пластину, угол наклона каналов в которой возле оси составляет 30 , постепенно уменьшаясь до О к краю пластины. При температуре испарения 900°С коэффициент полезного использования испаряемого материала составляет 3845% при разбросе по толщиле ;Sn;::i .: v мых пленокi: 5%. При яапь)ле;и- к .- :;,;; же условиях, но без закручиьап.- потока, коэффициент полезного не пользования испаряемого материала составляет 16-18% при том же разбросе по толщине, что почти в 2р5рэ за ниже, чем в предлагаемом способе Использование предлагаемого с.п:сгсоба напыления пленок в вакууме обе печивает по сравнению с известньгми способами повьщ1ение равномерности по толщине напыляемых пленок s ч re ::. свою очередь ведет к снижению брака при массовом производстве микросхем и повьшению качества продукции повышение коэффициента полезного использования испаряемого материала. что особенно важно при напылении дорогостоящих и дефицитных материалов, например золота.

Формула изобретения

Способ нанесения покрытий в вакууме путем относительного вращения подложки и потока молекул испаряемого материала, отличающи игс я тем, что, с целью повышения равномерности распределения конденсата по поверхности подложки, вращают поток молекул испаряемого материала, причем угловая скорость потока равномерно убывает от максимального ее значения в центре потока ДО нулевого на периферии.

Источники информации, принятые во внимание при э.кспертизе

1,Холлэнд л. Напьшение тонких пленок в вакууме, Госэнергоиздат 1963., с, 226.

2. Зарубежная электронная техника, 1976, № 12, с, 76.

л

V

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Испаритель | 1982 |

|

SU1257115A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПЛЕНОК В ВАКУУМЕ | 1982 |

|

SU1077334A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРОННО-ЛУЧЕВЫМ ИСПАРЕНИЕМ В ВАКУУМЕ | 2012 |

|

RU2496912C1 |

| Устройство для нанесения покрытий в вакууме | 1982 |

|

SU1093012A1 |

| Способ нанесения кадмиевого покрытия прецизионным вакуумным напылением на поверхность детали | 2018 |

|

RU2708489C1 |

| Испаритель | 1979 |

|

SU910842A1 |

| Устройство для испарения материалов в вакууме | 1982 |

|

SU1335576A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАПЫЛЕНИЯ ПЛЕНОК | 2009 |

|

RU2411304C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И ИСПАРИТЕЛЬ ВАКУУМНОЙ УСТАНОВКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061786C1 |

Авторы

Даты

1981-05-30—Публикация

1976-03-29—Подача