(54) ИСПАРИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Испаритель для сухих вакуумных резисторов | 1990 |

|

SU1812237A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И ИСПАРИТЕЛЬ ВАКУУМНОЙ УСТАНОВКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061786C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРОННО-ЛУЧЕВЫМ ИСПАРЕНИЕМ В ВАКУУМЕ | 2012 |

|

RU2496912C1 |

| ВАКУУМНЫЙ ДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 2013 |

|

RU2530073C1 |

| ИСПАРИТЕЛЬ | 1985 |

|

SU1354761A3 |

| УСТРОЙСТВО ДЛЯ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ | 1995 |

|

RU2111291C1 |

| ИСПАРИТЕЛЬ | 1991 |

|

RU2031187C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПЛЕНОК В ВАКУУМЕ | 1982 |

|

SU1077334A1 |

| УСТАНОВКА ВАКУУМНОГО НАПЫЛЕНИЯ | 2011 |

|

RU2473147C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕТАЛЛА | 1995 |

|

RU2083698C1 |

I

Изобретение относится к техноло гии микроэлектроники, а именно к устройствам для напыления покрытий в вакууме, в частности к технологии нанесения вакуумных фото- и электронно-чувствительных материалов, используеъллх в литографии субмикронного разрешения.

Известен испаритель, содержащий коробку из листового тугоплавкого натериапа, внутри которой расположены перегородки в направлении, перпендикулярном потоку пара, что позволяет раздрабливать частицы материала и исключает выброс частиц испаряемого вещества. Нагрев испарителя осуществляется пропусканием тока через все детали испарителя (кроме перегородок, которые прогреваются за счет теплопроводности) ГО.

Недостатками такой конструкции испарителя являются градиент температуры от краев к центру, т.е. центральная часть имеет температуру все.гда выше, чем крайние за счет отбора тепла контактными узлами, подводящими энергию, что приводит к изменению состава пара, особенно в случае термически неустойчивых веществ, т.е. часть молекулярного потока термически полимеризуется, а это неизбежно сказывается на злектронной чувствительности напыленных пленок, негерметичность стабильного во времени молеку10лярного потока, так как он зависит от количества испаряющегося материала.

Наиболее близким по технической сущности к предложенному испарителю

15 является испаритель, содержащий тигель с крышкой и нагреватель 23.

Недостаток этого испарителя состоит в нестабильности потока пара.

Цель изобретения - повышение стабильности потока пара

Поставленная цель достигается тем, ЧТО в испарителе, содержащем тигель с крышкой и нагреватель, па дне тигля

выполнена втулка,а крышка имеет вы.ступ, расположенный с зазором в отверстии втулки

Толщина боковых стенок,дна и крьш-ки тигля находятся в отношении 1:4:6 1:5:10. .

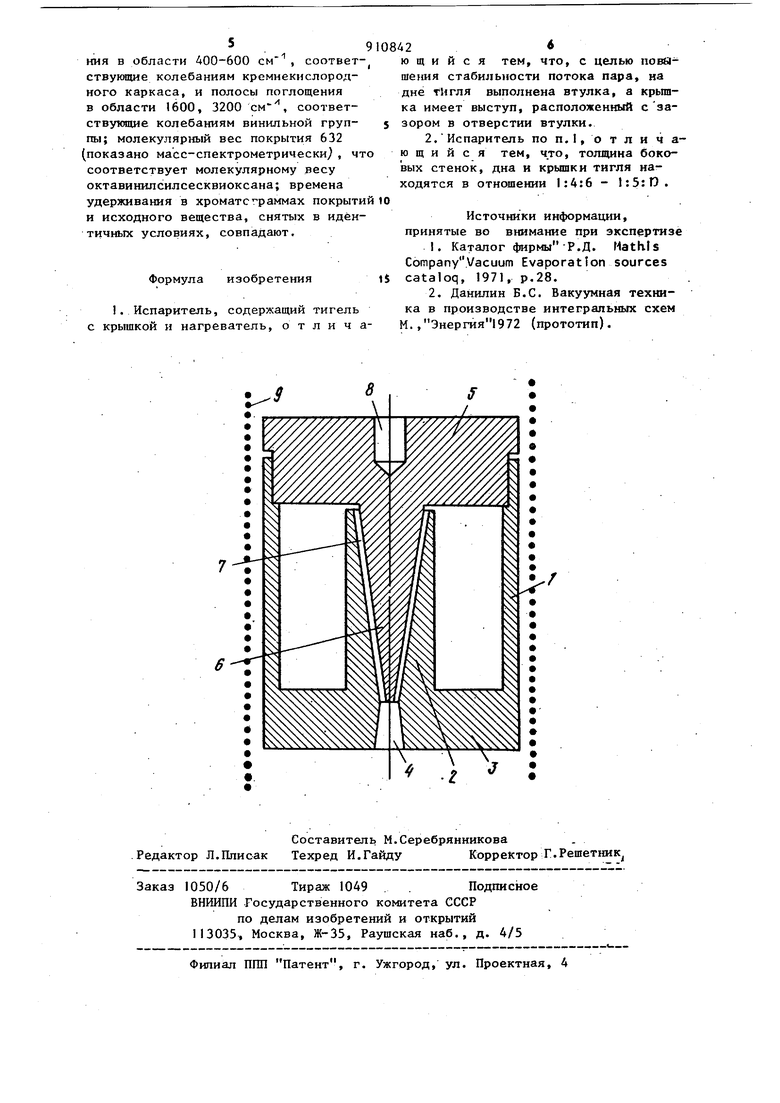

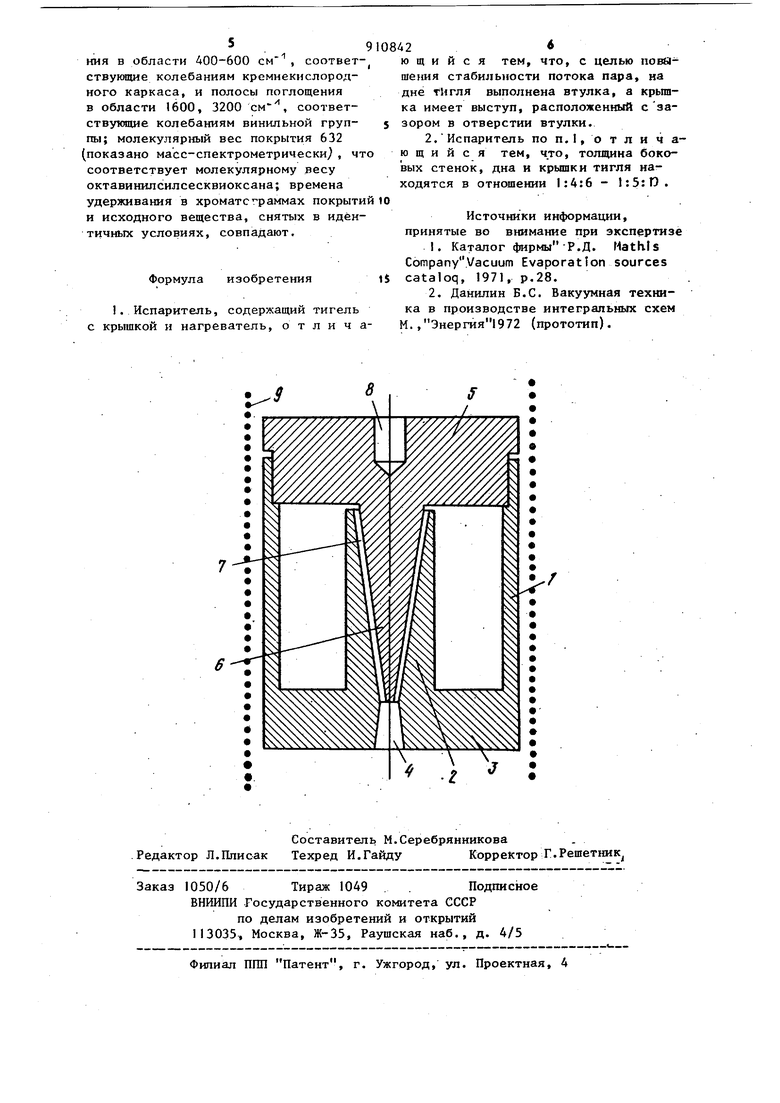

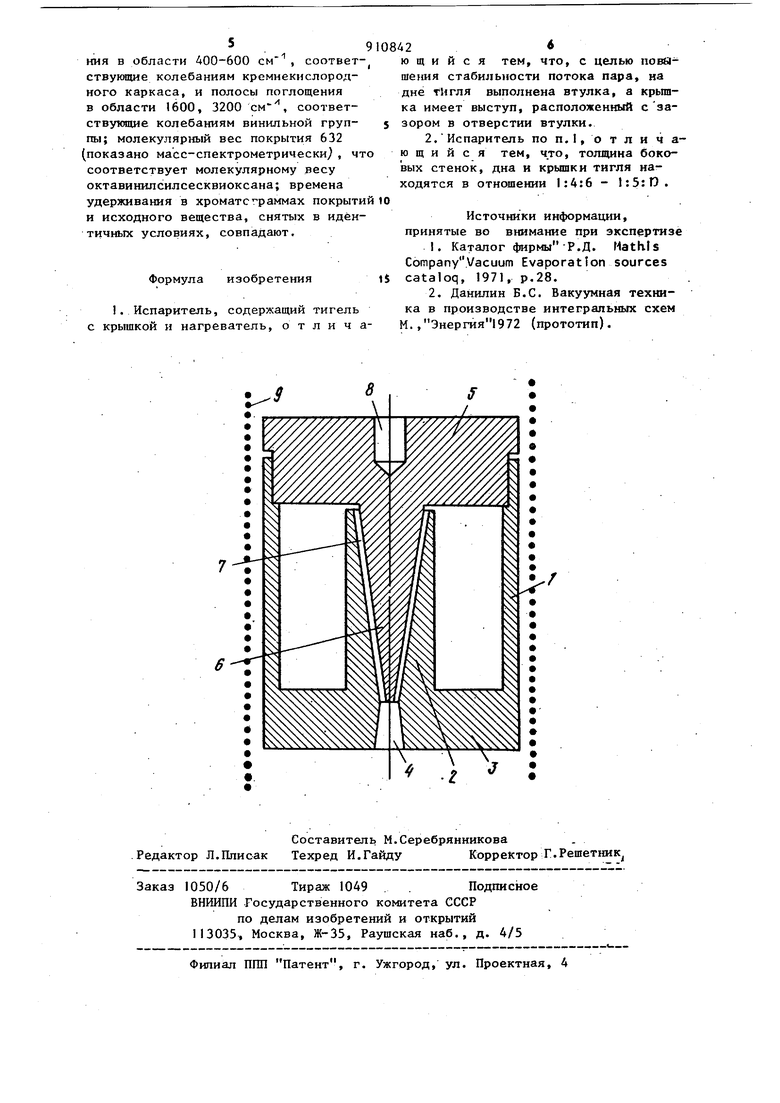

На чертеже приведен испаритель, общий вид.

Испаритель состоит из тигля 1, в центральной части которого р-асположе- 10 на втулка 2 с конусным отверстием, выполненная совместно с дном 3, в дн тигля находится выходной канал 4. В верхней части тигля установлена крьпп ка 5 с конусным выступом 6, входящим с зазором 7 в конусное отверстие, и углублением для термопары 8.Снаружи тигель окружен нагревательным элемрн том 9, выполненным с дискретным шагом. Толщина съемной крышки в 1,5-2 раза больще толщины стенок тигля для создания перепада температур между Нижней и верхней частью тигля, обеспечивающего перекрытие зазора в на чале процесса испарения вещества, а толщина дна тигля в 4-5 раз больше толщины стенок тигля 1 для одновременного прогрева втулки тигля до той же температуры, ччо и боковые стенки тигля. Сечение зазора между конусным выступом крьипки и втулкой тигля опре деляется необходимым условием молекулярного режима течения газа таким образом, что -т-71, где L - длина свободного пробега молекул, d - сечение зазора. Испаритель работает следующим образом. И тигель 1 -загружают вещество и плотно закрывают крьпаку 5. Ввиду того,что толщина дна 3 тигля 1 больше его стенок и наиболее интенсивный нагрев происходит внизу тигля 1 за сче того, что более плотный шаг(плотн ая намотка) расположен внизу нагревательного элемента 9 втулка 2.Дно 3 тигля 1 прогревают практически одно- временно до той же температуры, что и боковые стенки тигля 1, в это же время прогревается и испаряемое вещество, контактируемое с ними. Достигнув температуры сублимации, вещество начинает испаряться. Внутри тигля I создается давление паров испаряемого вещества, но истечение молекулярного потока через зазор 7 и выходной канал 4 не происходит, так как температура крышки 5 тигля

1 пока еще ниже,чем температура остальных элементов испарителя . за счет того, что толщина ее больше толщины дна 3,а наиболее интенсивный нагрев происходит в нижней части тигля 1. Это обеспечивает перекрытие зазора 7 сконденсированными молекулами испаряемого вещества. Образовавшееся в тигле 1 паровое облако испаряемого вещества создает дополнительный прогрев вещества и крышки 5. Когда TeNrпература крышки 5 уравняется со стенками испарителя, его дном 3 и втулкой 2 зазор открывается и начинается истечение пара испаряемого вещества через зазор 7 и выходной канал 4. При этом истечение пара происходит не с поверхности испаряемого вещества, а из парового облака, образовавшегося над ним. Скорость истечения пара (молекул испаряемого вещества оказывается постоянной, так как сечение зазора между конусным выступом 6 и втулкой 2 определяется необходимым условием соблюдения молекулярного режима течетя газа. Приведенный пример подтверждает получение равномерных по толщине и однородных пленок вакуумных резисторов. Пример. 1 г октавинилсилсесквиоксана загружают в испаритель и устанавливают его в вакуумной камере. Кремниевые пластины (диаметром 40 мм} располагают на карусели, находящейся под испарителем на расстоянии 250 мм. Камера откачивается безмасляными средствами откачки до дав ления мм рт. ст. В течение 20 кшн испаритель с помощью температуры выводится на рабочий режим 185 ± 0,5 С. При этом скорость осаждения пленки октанинилсилсесквиоксана составляет 100 А/с. За оцин технологический цикл напыляется поочередно шесть подложек.Толщина покрытий на всех подложках, каждая из которых поочередно напыляется в течение 1 мин, составляет 6000 А ± ± 180 А. (определено :зллипсометричесС помощью ИК-, масс-спектрометрических исследований и ГЖХ анализом устанавливалось соответствие состава покрытий по отношению к исходному материалу. Определено, что ИК-спектр покрытий и исходного октавинилсилсесквиоксана содержит полосы ппглоще

Авторы

Даты

1982-03-07—Публикация

1979-12-29—Подача