Изобретение относится к области нанесения покрытия в вакууме электронно-лучевым способом, конкретно к контролю толщины и скорости нанесения покрытия при проведении технологического процесса.

Электронно-лучевое испарение в вакууме сопровождается возникновением различного рода нестабильностей, которые приводят к изменению скорости испарения рабочего вещества и, следовательно, к отклонению толщины покрытия от заданного значения. Обычно толщину слоев конденсата контролируют с помощью различного рода датчиков.

Известен способ нанесения покрытий на поверхность оптических элементов, включающий электронно-лучевое испарение материала покрытия в вакууме и осаждение паров на поверхность оптических элементов в процессе их многократного прохождения через зону напыления, после каждого прохода оптического элемента через зону напыления производят сканирующее по определенной ширине спектра определение коэффициента преломления, полученную зависимость коэффициента преломления от длины волны сравнивают с заданной и затем корректируют величину тока катодов электронно-лучевых испарителей и/или скорость перемещения оптического элемента в зоне напыления, и/или величину вакуума для уменьшения несовпадений измеренной и заданной зависимостей коэффициента преломления от длины волны после следующего прохода (Патент Российской Федерации №2133049, G02B 1/11, 1999 г.).

Известен более простой и универсальный, чем спектрофотометрический, способ измерения толщины и скорости нанесения покрытий с помощью кварцевого резонатора, основанный на компенсационном методе измерения (И.А. Малышева «Технология производства интегральных микросхем». Москва. Радио и связь. 1991, стр.169-173).Максимальная толщина слоя, напыляемого на один кристалл датчика, составляет приблизительно 2 мкм до его замены.

Известен способ измерения толщины металлической пленки, включающий формирование ступенчатой структуры на поверхности пленки, высота которой равна толщине пленки, напыление на поверхность подложки со ступенькой слоя высокоотражающего металла и освещение пленки лучом лазера с известной длиной волны, ступенчатую структуру формируют из чередующихся непротравленных и протравленных на всю толщину пленки, вплоть до подложки, полос одинаковой ширины, затем, при облучении полученной рельефной структуры зондирующим лазерным пучком, в полученной отраженной дифракционной картине проводят измерение мощностей дифрагированных пучков нулевого и первого дифракционных порядков, после чего рассчитывают толщину исходной металлической пленки (Патент Российской Федерации №2221989, G01B 11/06, 2004 г.).

Известен электронно-лучевой испаритель с аксиальной пушкой и нейтрализацией парового потока, содержащий изолятор; прижим; экран;

карусель; лампы накаливания; подложкодержатель; подложку; А1 пленку; анод ионизатора (анод - два симметрично расположенных относительно тигля молибденовых стержня); поворотный секторный электромагнит; электромагнит тигля; тигель; А1 навеску; электронную пушку (А.А. Буянкин, Ю.С. Динов, Н.В. Самухина. Электроннолучевой испаритель с аксиальной пушкой и нейтрализацией парового потока. // Вакуумные технологии и оборудование (ICVTE). Харьков, 2002 г., с.248.).

Известен способ нанесения покрытий электронно-лучевым испарением в вакууме, включающий нагрев испаряемого материала электронным пучком и измерение толщины наносимого покрытия (Патент Российской Федерации №106249, С23С 14/24, 10.07.2011 г., прототип).

Аналоги и прототип способа обладают рядом недостатков. Фотометрический способ требует использования сложной аппаратуры.

При этом важно отметить, что контролируется оптическая толщина, определяющая оптические характеристики покрытия, поскольку входящий в нее показатель преломления может быть различным в зависимости от технологических факторов процесса. Кварцевый датчик не подходит для использования при осаждении толстых пленок и к тому же требует частой замены кварцевых кристаллов.

Данное изобретение устраняет указанные недостатки.

Технический результат изобретения - непрерывный контроль толщины и скорости нанесения покрытия непосредственно в ходе проведения технологического процесса без замены элементов измерительного устройства от процесса к процессу, возможность получения наперед заданной толщины покрытия.

Технический результат достигается тем, что в способе нанесения покрытия электронно-лучевым испарением в вакууме, включающий нагрев испаряемого материала электронным пучком и измерение толщины наносимого покрытия, на анод подают напряжение, создающее между электронами напряжение, соответствующее потенциалу ионизации пара испаряемого материала, формируют стабильный разряд в парах испаряемого материала и поддерживают постоянной величину тока разряда путем корректировки тока электронного пучка при заданном напряжении, измерение толщины покрытия осуществляют с помощью интегратора тока разряда, при этом по достижении заданной толщины покрытия сигнал от интегратора подается на привод заслонки для прекращения процесса напыления.

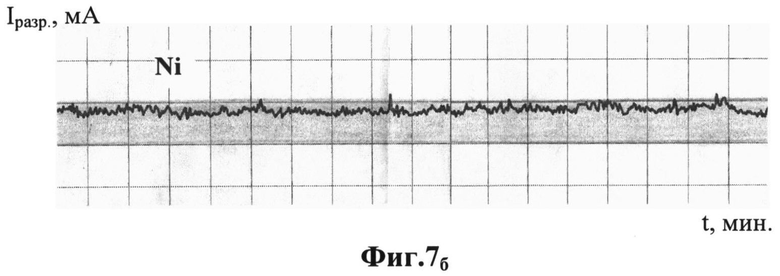

Сущность изобретения поясняется на фиг.1-7.

На фиг.1 представлена схема устройства для нанесения покрытия в процессе электронно-лучевого испарения рабочего материала, где: 1 - тигель; 2 - рабочий материал (навеска); 3 - полюса магнита; 4 - анод (два параллельно расположенных стержня); 5 - подложка; 6 - карусель; 7 - поток пара; 8 - жидкая фаза вещества; 9 - монитор; 10 - интегратор тока разряда; 11 - привод заслонки.

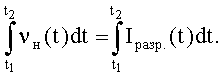

На фиг.2 представлена другая проекция схемы устройства для нанесения покрытия в процессе электронно-лучевого испарения рабочего материала, где: 3 - полюс магнита; 4 - анод (два параллельно расположенных стержня); 5 - подложка; 10 - интегратор тока разряда; 12 -электронный пучок; 13 - заслонка; 14 - электронная пушка; 15 -вакуумная камера.

На фиг.3 проиллюстрирован процесс случайных частичных разрядов.

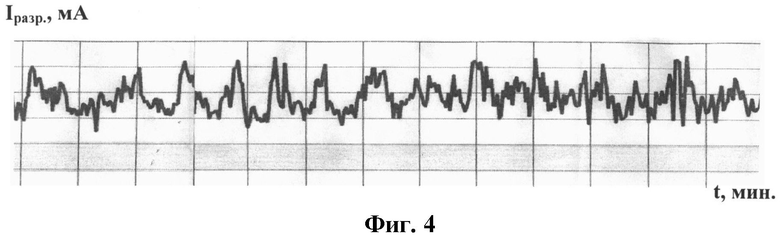

На фиг.4 показана картина процесса перехода от частичных разрядов к установившемуся разряду.

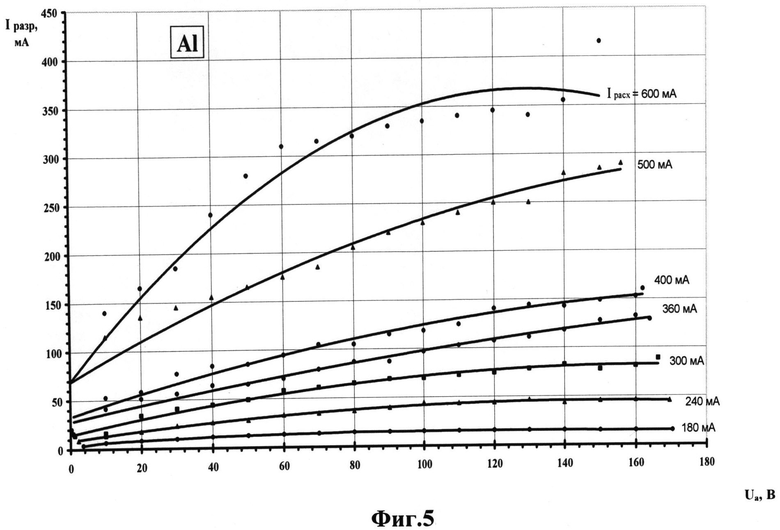

На фиг.5 представлены вольтамперные характеристики установившегося стабильного разряда в парах А1 при различных токах электронного луча.

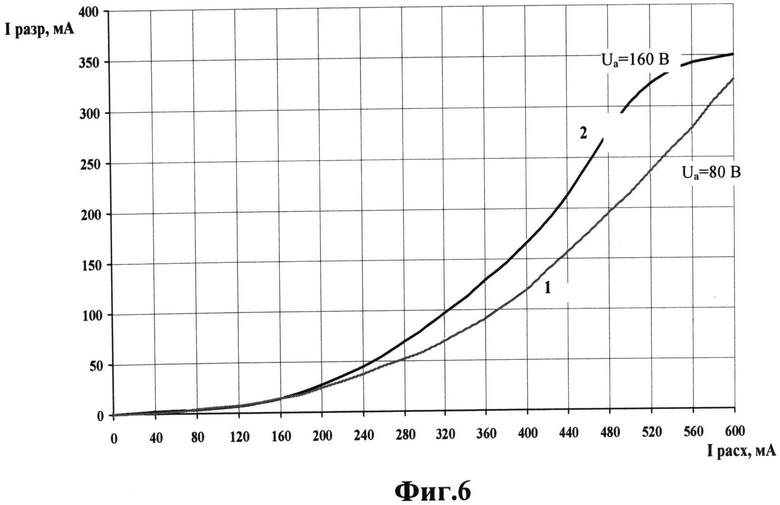

На фиг.6 представлены зависимости тока разряда 1разр. от тока первичного электронного пучка Ipacx. при различных значениях напряжения Ua на разрядном промежутке.

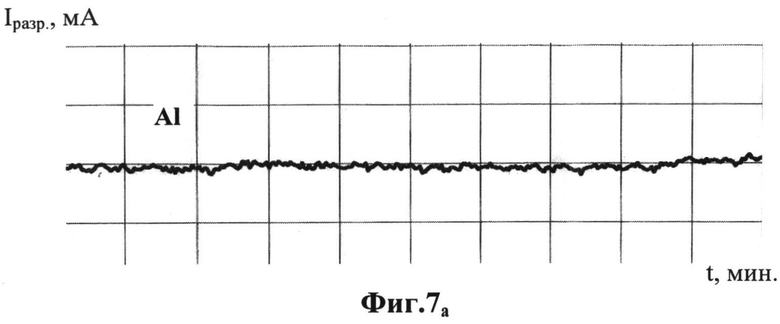

На фиг.7а представлен фрагмент диаграммы установившегося стабильного режима напыления А1.

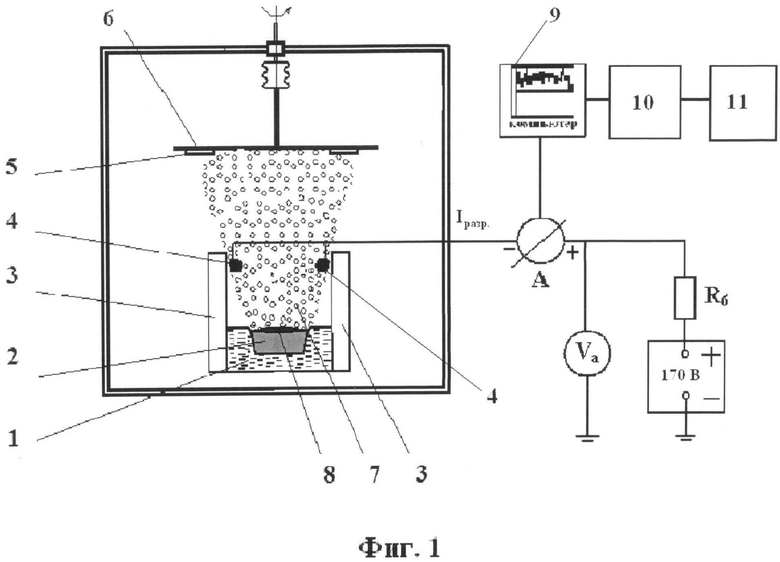

На фиг.7б представлен фрагмент диаграммы установившегося стабильного режима напыления Ni.

Устройство для нанесения покрытия в процессе электронно-лучевого испарения материала работает следующим образом.

Рабочий материал (навеска) 2 размещают в водоохлаждаемом медном тигле 1. Электронный пучок 12 отклоняют поперечным магнитным полем в межполюсном зазоре магнита 3, и направляют на навеску 2, вызывая испарение рабочего материала.

Над тиглем 1 установлены два параллельных друг другу стержня 4, выполненные из тугоплавкого металла (Мо, W). Стрежни 4 электрически соединены между собой и служат анодом разрядного промежутка. Катодом является тигель 1. После подачи на анод (стержни 4) положительного потенциала возникает разряд в скрещенных электрическом и магнитном полях. Покрытие наносят на подложки 5, расположенные на вращающейся карусели 6. Ток разряда выводят на монитор 9 и в каждый данный момент процесса определяют толщину посредством интегратора тока разряда 10 и контролируют скорость нанесения покрытия.

Рабочий материал 2 вследствие бомбардировки его поверхности электронами пучка 12 нагревается и становится источником пара 7.

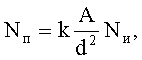

Поток молекул пара, конденсирующихся на подложке 5,

где Nи - поток молекул, покидающих поверхность испаряемого материала;

k - коэффициент конденсации;

А - коэффициент, учитывающий форму и молекулярно-кинетические характеристики испарителя;

d - расстояние между тиглем 1 и подложкой 5.

Так как поток молекул Nи в единицу времени представляет собой скорость испарения, а поток Nп в единицу времени - скорость нанесения, то при постоянстве расстояния d и расположения тигля 1 относительно подложки 5, неизменных коэффициенте конденсации k и поверхности испарения скорость нанесения пропорциональна скорости испарения.

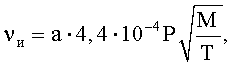

Скорость испарения νи определяется по формуле Ленгмюра:

где Р - упругость пара при данной температуре;

М - молекулярная масса испаряемого вещества;

Т - температура расплава;

а - коэффициент испарения.

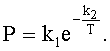

Для расчета скорости испарения используют эмпирические значения давления пара:

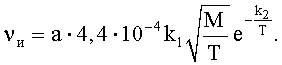

Коэффициенты k1 и k2 зависят от вида испаряемого материала. Таким образом, скорость испарения

В соответствии с уравнением скорость испарения возрастает с увеличением температуры поверхности испарения экспоненциально. Получение покрытия требует стабильности и контроля скоростей испарения, для чего, в свою очередь, с высокой точностью поддерживают постоянство температуры в тигле 1. В общем случае вакуумное нанесение покрытия ведется из жидкой фазы 8.

Взаимодействие сфокусированного пучка электронов 12 высокой энергии с испаряемым рабочим материалом 2, начиная с некоторого значения температуры его поверхности, сопровождается эмиссией вторичных электронов, в спектре которых основную долю составляют термоэлектроны, истинно вторичные электроны и электроны, возникающие при ионизации нейтральных частиц.

В случае малой мощности электронного пучка 12, когда испарение рабочего материала 2 практически отсутствует, подача положительного потенциала Ua на анод 4 приводит к появлению в электрической цепи тока. Этот ток обусловлен вторичными электронами, обладающими достаточной энергией для дрейфа в поперечном магнитном поле в направление к аноду 4. При достижении такой температуры навески 2, когда начинается ее интенсивное испарение, электронный ток увеличивается вследствие частичной ионизации нейтральных атомов первичными электронами и роста числа вторичных электронов.

В образовавшемся паровом потоке 7 электроны при своем движении к аноду 4 вследствие ионизационных процессов размножения создают электронные лавины. Каждая лавина начинается с одного начального электрона, который поступает в разрядный промежуток между катодом, роль которого выполняет тигель 1, и анодом 4. Этот процесс зависит от напряженности электрического поля и давления пара.

Если образуется мало электронов, то внутренне присущая процессу случайность отчетливо выражена. Большое число начальных электронов приводит к детерминированному поведению процесса, элемент случайности теряется.

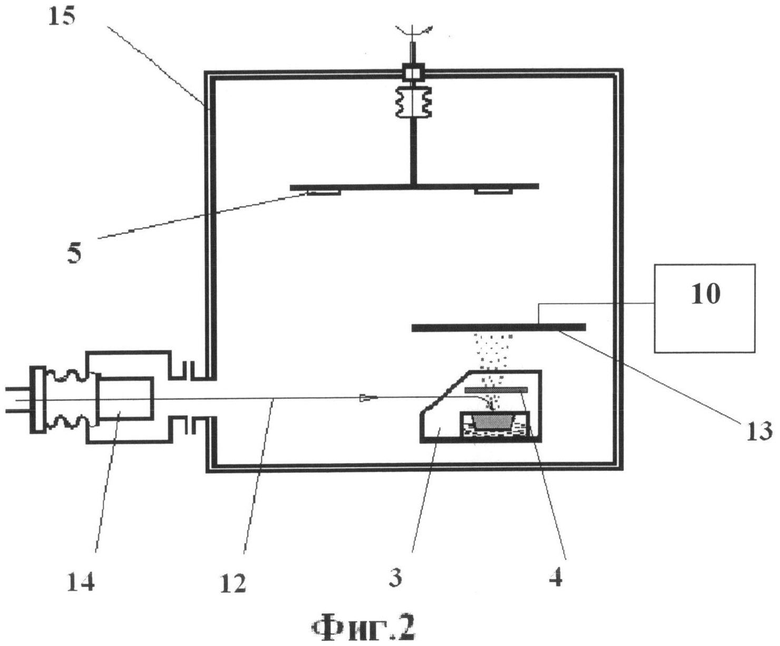

Случайный процесс разряда вызывает в измерительной цепи протекание тока, состоящего, как правило, из импульсов со случайными значениями длительности и частоты следования. Если интервал времени между двумя импульсами тока частичных разрядов мал, то в измерительной системе импульсы накладываются и воспринимаются как большой кажущийся заряд (фиг.3).

Если напряжение между электродами 1 и 4 увеличить до потенциала ионизации пара, ток на анод 4 резко возрастет благодаря тому, что электроны ионизуют молекулы. На фиг.4 показана картина процесса перехода от частичных разрядов к установившемуся разряду.

Вольтамперные характеристики установившегося стабильного разряда в парах А1 при различных токах электронного луча 12 показаны на фиг.5. По характеру вольтамперных характеристик разряд аналогичен тлеющему. На вольтамперной характеристике нельзя указать напряжение зажигания разряда, так как ионизацию производят и первичные электроны, вследствие чего появление и рост тока начинается практически при напряжении Ua=0. Когда на электроды 4 попадают все свободные носители зарядов, ток достигает насыщения. Для ограничения разрядного тока и снижения его флуктуации в измерительной цепи включено балластное сопротивление Rб.

Скорости, приобретаемые электронами при движении в газе под действием электрического поля, зависят от средней разности потенциалов, которую они проходят между двумя последовательными столкновениями. В электрическом поле с напряженностью Е разность потенциалов на среднем пути свободного пробега составляет Еλе. Но λс обратно пропорционально величине р0, которая является мерой плотности газа. Если X, представляет средний свободный пробег при давлении 1 мм рт.ст., тогда λе=λ1/p0 и λеЕ=λ1Е/р0. Для данного газа (λ1=const) вводится понятие коэффициента ионизации η, который определяет число пар ионов, создаваемое электроном, проходящим разность потенциалов 1 В, и является функцией Е/р0.

В общем случае ток разряда характеризует степень ионизации паров рабочего вещества и присутствующего в камере газа. Другими словами, при фиксированном значении Е (Ua=const) ток разряда зависит от тока первичного электронного пучка, который определяет скорость испарения. Источниками поступления газа являются навеска 2, элементы внутренней оснастки и стенки вакуумной камеры. Поступление газа из оснастки и со стенок рабочей камеры определяется температурой окружающей среды и количеством адсорбированных на поверхности молекул газа при вскрытии камеры.

Используя вольт-амперные характеристики разряда, можно построить зависимости тока разряда Iразр. от тока первичного электронного пучка Ipacx. при различных значениях напряжения Ua на разрядном промежутке (фиг.6), то есть для различных отношений Е/р0. Как следует из графика, каждому значению Ipacx., а следовательно, и скорости испарения νи соответствует определенное значение Iразр.. Таким образом, для нанесения покрытия заданной толщины с требуемой скоростью и контроля за процессом необходимо поддерживать постоянной величину Iразр. путем корректировки тока электронного пучка Ipacx..

Значения νи и h определяются из градуировочной кривой испарителя:

где νн - скорость нанесения покрытия;

h - толщина покрытия;

t - время нанесения покрытия.

Необходимо отметить, если зависимость Iразр.=f(Iрасх.) при фиксированном Ua проходит через максимум, то одному и тому же значению тока разряда соответствуют разные значения отношения Е/р0 и скорости νи. Поэтому во избежание ошибки следует принимать во внимание, в какой области кривой ведется процесс.

Толщина покрытия в общем случае определяется как интеграл функции vн(t). При вычислении интеграла безразлично как называется переменная интегрирования, важно только, в каких пределах она меняется, какова функция этой переменной:

Фрагменты диаграмм установившихся стабильных режимов напыления А1 и Ni приведены на фиг.7а и фиг.7б.

Обычно в установившемся режиме скорость нанесения покрытия постоянна (Ipaзp.const) и толщину покрытия в любой момент времени определяют как произведение времени нанесения покрытия на скорость нанесения. Контроль и измерение толщины покрытия определяют с помощью интегратора тока разряда 10, сигнал от которого по достижении заданной толщины подается на привод заслонки 11 для прекращения процесса напыления.

Пример реализации способа.

Требуется нанести пленку алюминия толщиной 12 мкм со скоростью нанесения 5 нм/с.

Согласно градуировочной кривой данной скорости нанесения соответствует ток разряда 330 мА.

Время нанесения пленки составит t=h/v=12×103 [нм]/ 5 [нм/с]=2,4×103 [с]=40 мин, где h - толщина пленки, v - скорость нанесения материала, t - время нанесения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ АМОРФНОГО ОКСИДА АЛЮМИНИЯ РЕАКТИВНЫМ ИСПАРЕНИЕМ АЛЮМИНИЯ В РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2016 |

|

RU2653399C2 |

| Способ нанесения металлического покрытия на подложку | 1976 |

|

SU1442080A3 |

| ВАКУУМНЫЙ ДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 2013 |

|

RU2530073C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2053312C1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ МЕТАЛЛОВ ОСАЖДЕНИЕМ НА ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2018 |

|

RU2685564C1 |

| Способ вакуумного ионно-плазменного осаждения тонкой пленки твердого электролита | 2021 |

|

RU2765563C1 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| ФОКУСИРОВАННОЕ ОСАЖДЕНИЕ ПАРА | 2005 |

|

RU2277137C1 |

| СПОСОБ ЛАЗЕРНО-ТЕРМОВАКУУМНОГО КОНДЕНСАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2170284C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1750270A1 |

Изобретение относится к области нанесения покрытий в вакууме электронно-лучевым способом, конкретно к контролю толщины и скорости нанесения покрытий при проведении технологического процесса. Способ включает нагрев испаряемого материала электронным пучком и измерение толщины наносимого покрытия, при этом на анод подают напряжение, создающее между электродами напряжение, соответствующее потенциалу ионизации пара испаряемого материала, формируют стабильный разряд в парах испаряемого материала и поддерживают постоянной величину тока разряда путем корректировки тока электронного пучка при выбранном значении напряжения, а измерение толщины покрытия осуществляют с помощью интегратора тока разряда, сигнал от которого подают на привод заслонки для прекращения процесса напыления по достижении заданной толщины покрытия. Технический результат изобретения - непрерывный контроль толщины и скорости нанесения покрытий непосредственно в ходе проведения технологического процесса без замены элементов измерительного устройства от процесса к процессу, возможность получения наперед заданной толщины покрытия. 1 пр., 7 ил.

Способ нанесения покрытия электронно-лучевым испарением в вакууме, включающий нагрев испаряемого материала электронным пучком и измерение толщины наносимого покрытия, отличающийся тем, что на анод подают напряжение, создающее между электродами напряжение, соответствующее потенциалу ионизации пара испаряемого материала, формируют стабильный разряд в парах испаряемого материала и поддерживают постоянной величину тока разряда путем корректировки тока электронного пучка при заданном напряжении, а измерение толщины покрытия осуществляют с помощью интегратора тока разряда, при этом по достижении заданной толщины покрытия сигнал от интегратора подается на привод заслонки для прекращения процесса напыления.

| МЕХАНИЗМ ПЕРЕСТАНОВКИ БАРАБАНОВ ШАХТНЫХ ПОДЪЕМНЫХ МАШИН | 1954 |

|

SU106249A1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2014364C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ МЕТАЛЛИЧЕСКОЙ ПЛЕНКИ | 2001 |

|

RU2221989C2 |

| US 5879519 A, 09.05.1999 | |||

| US 20080206556 A1, 28.08.2008. | |||

Авторы

Даты

2013-10-27—Публикация

2012-02-17—Подача