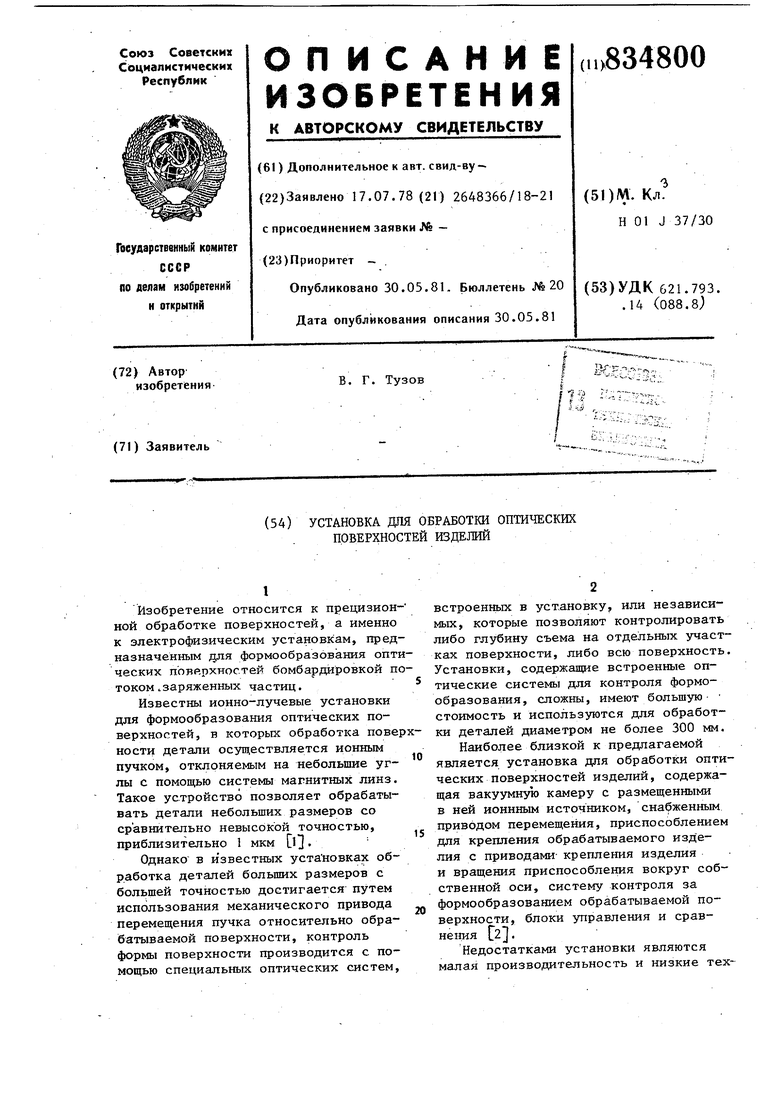

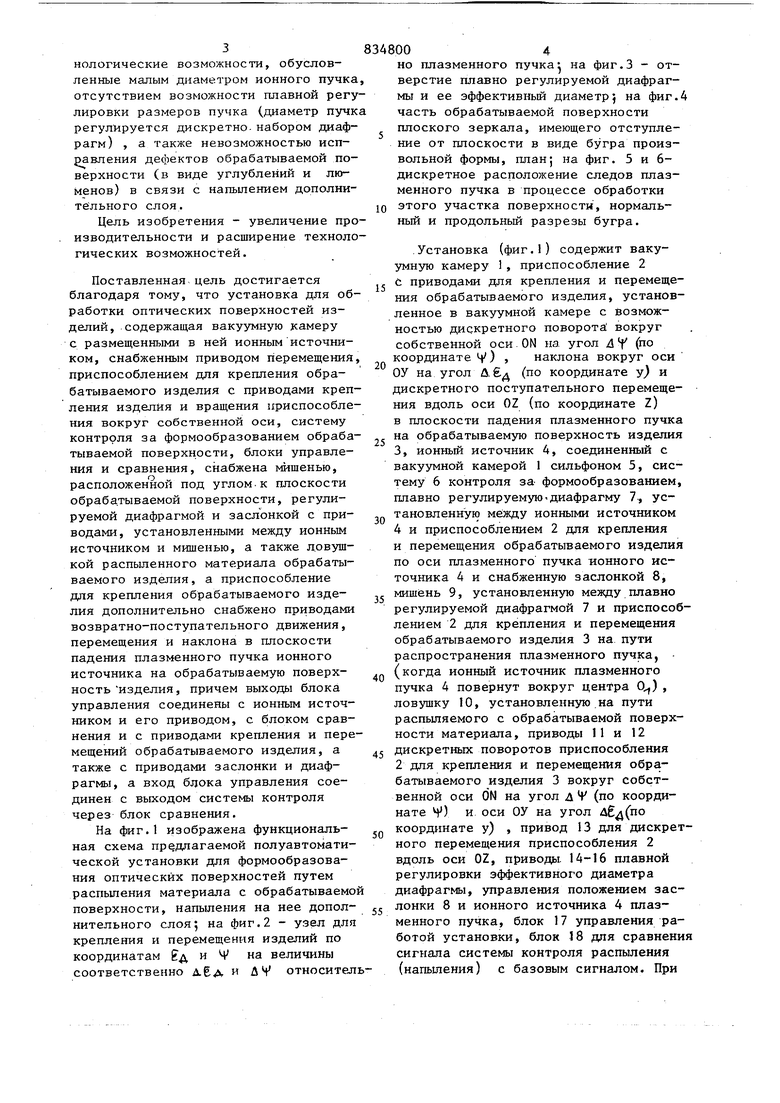

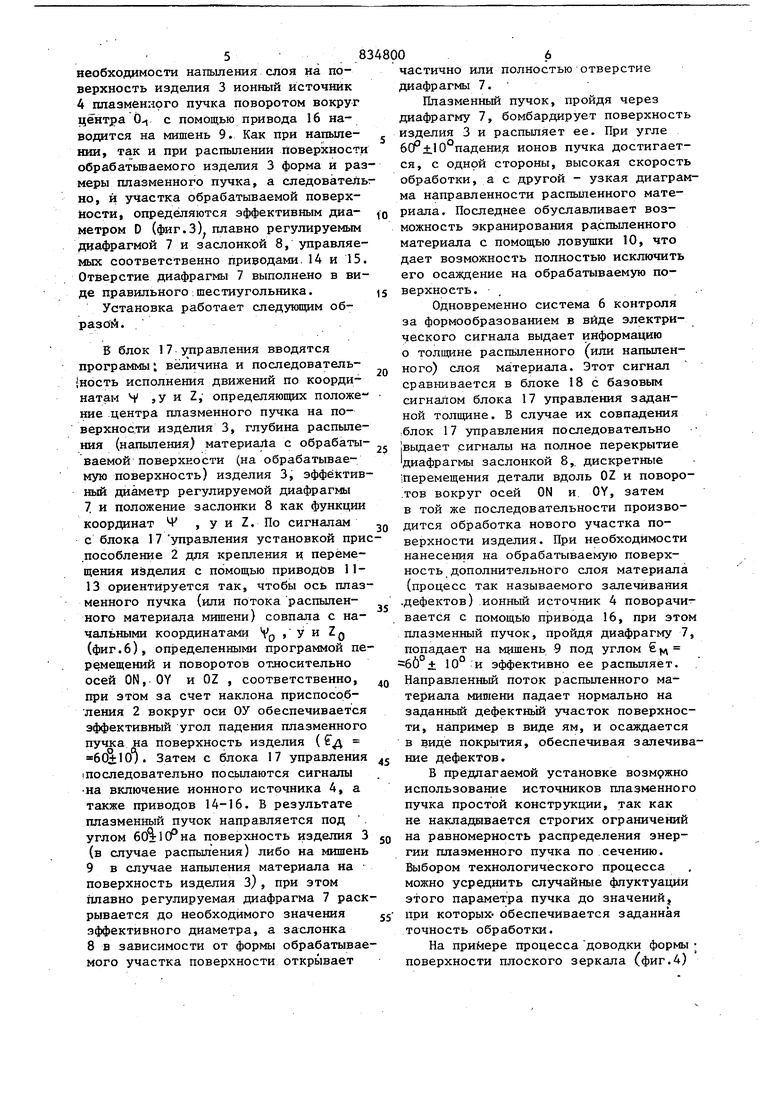

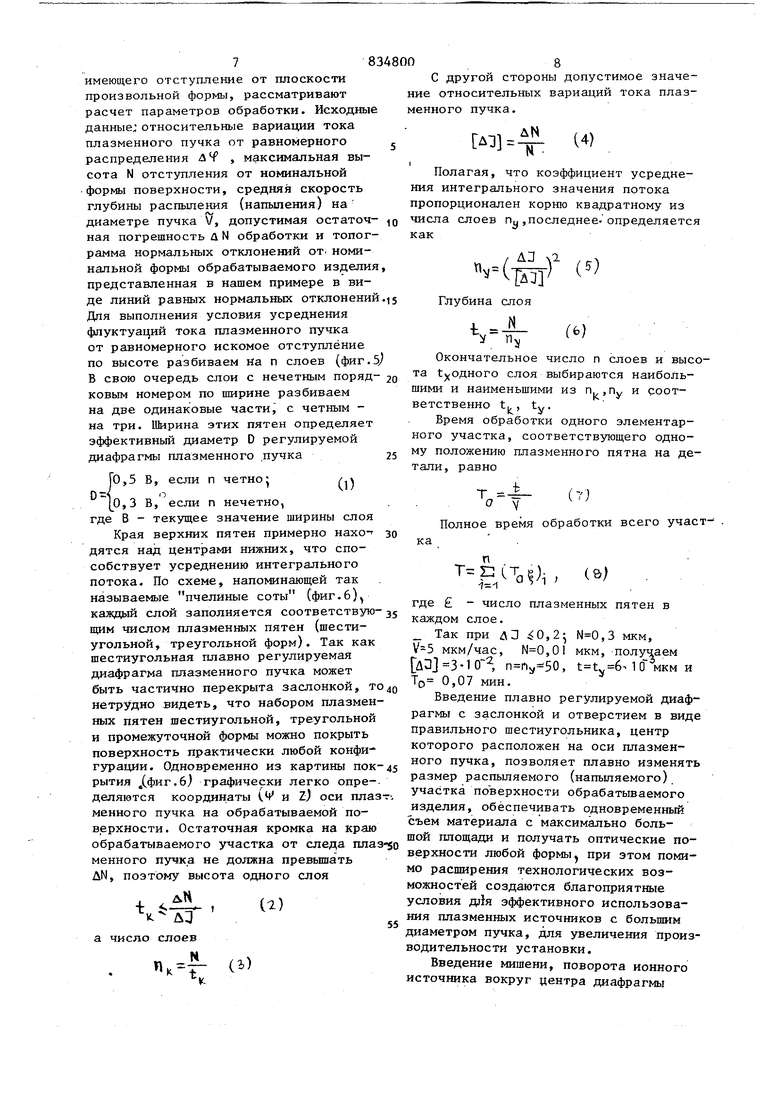

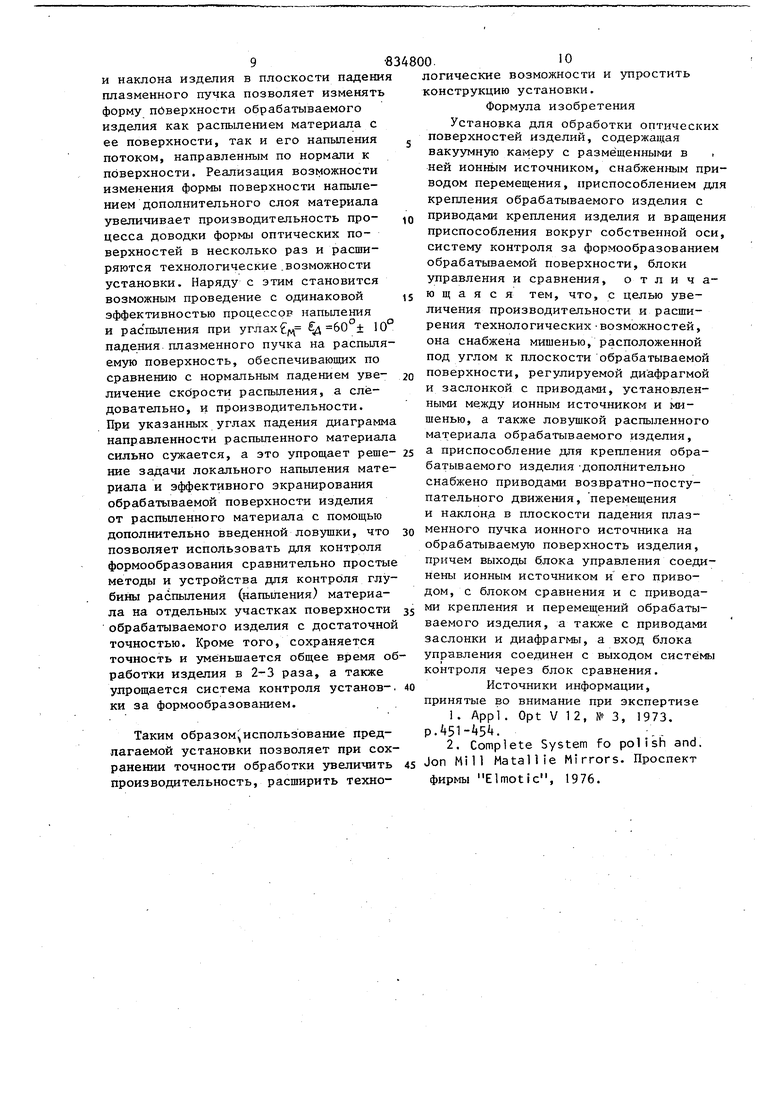

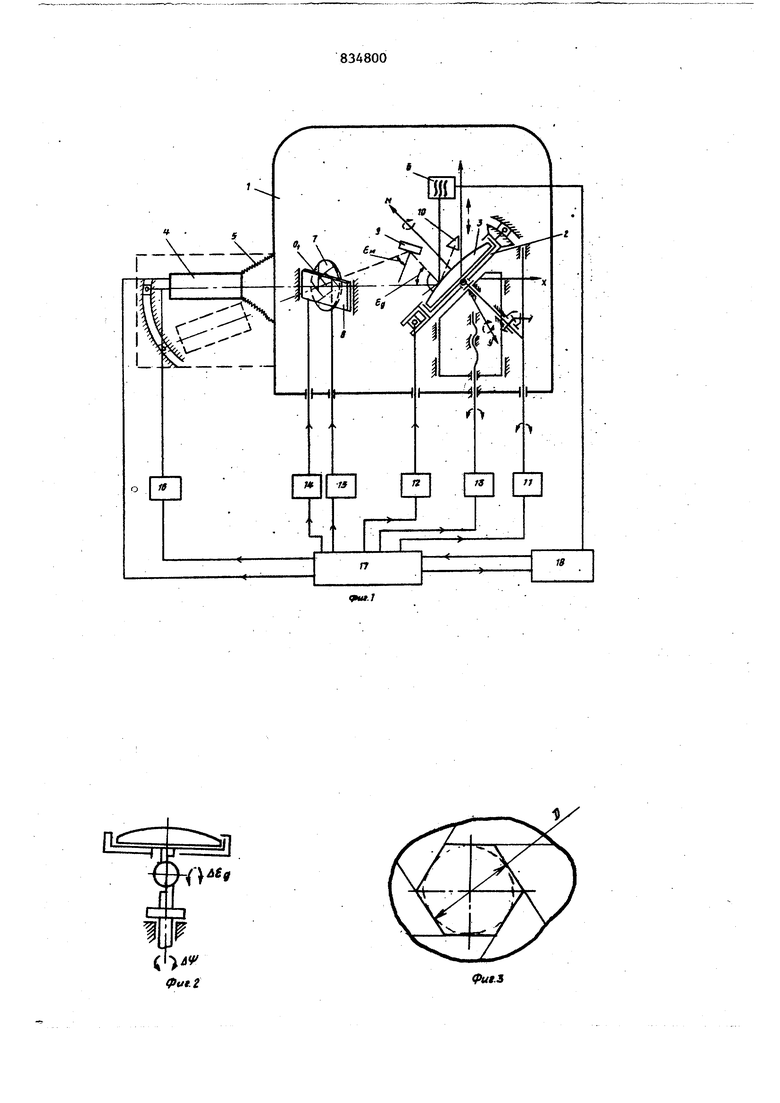

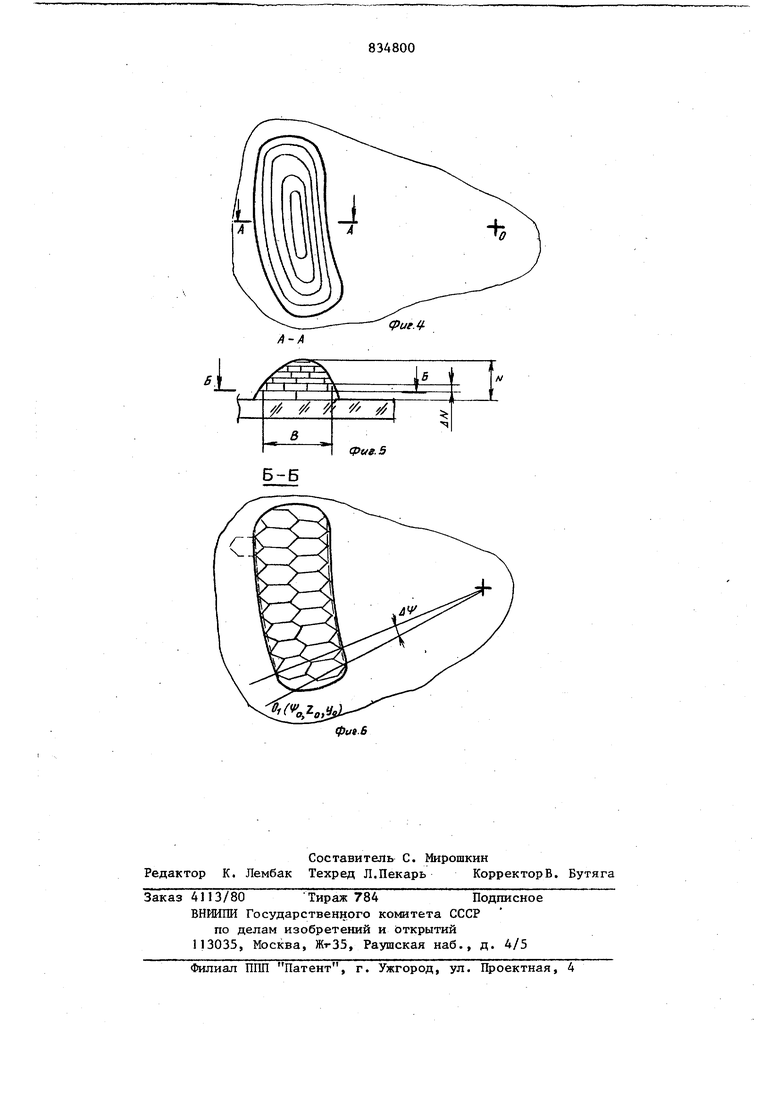

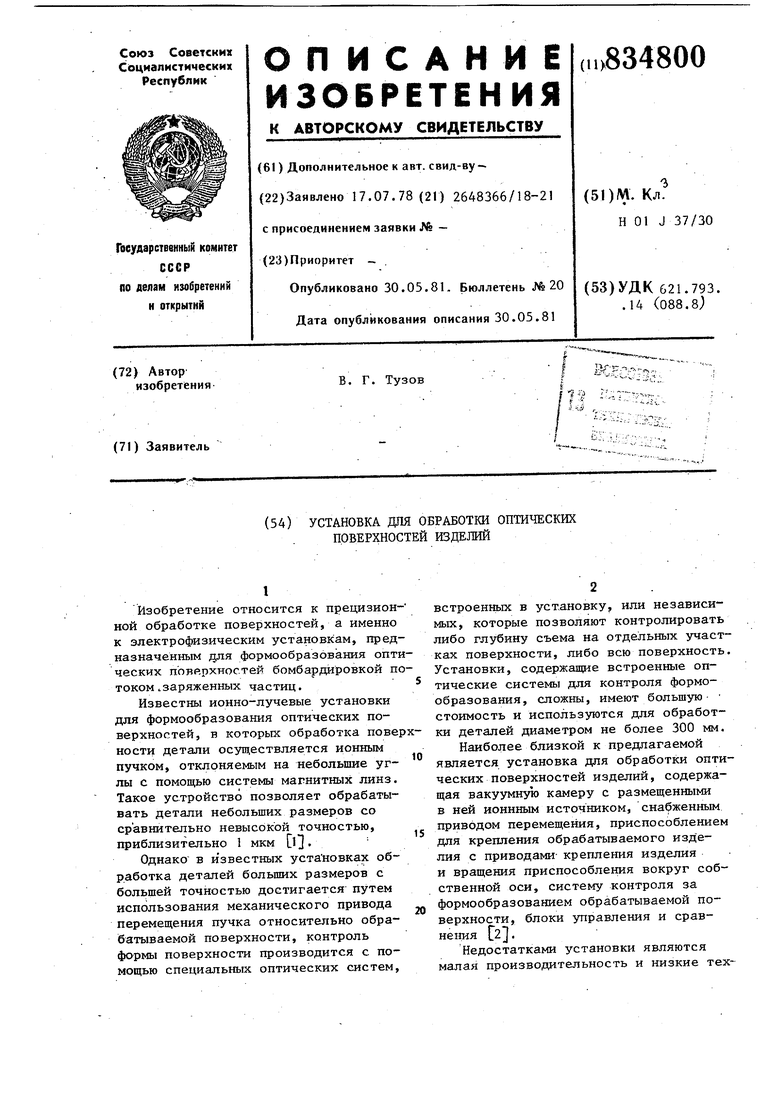

Изобретение относится к прецизион ной обработке поверхностей, а именно к электрофизическим установкам, пред назначенным дутя формообразования опт ческих повр.рхностей бомбардировкой п током .заряженных частиц. Известны ионно-лучевые установки для формообразования оптических поверхностей, в которых обработка пове ности детали осуществляется ионным пучком, отклоняемым на небольшие углы с помощью системы магнитных линз. Такое устройство позволяет обрабатывать детали небольших размеров со сравнительно невысокой точностью, приблизительно 1 мкм Dl. Однако в известных установках обработка деталей больших размеров с большей точностью достигается путем использования механического привода перемещения пучка относительно обрабатываемой поверхности, контроль формы поверхности производится с помощью специальных оптических систем. встроенных в установку, или независимых, которые позволяют контролировать либо глубину съема на отдельных участках поверхности, либо всю поверхность. Установки, содержащие встроенные оптические системы для контроля формообразования, сложны, имеют большую стоимость и используются для обработки деталей диаметром не более 300 мм. Наиболее близкой к предлагаемой является установка для обработки оптических поверхностей изделий, содержащая вакуумную камеру с размещенными в ней ионнным источником, снабженным приводом перемещения, приспособлением для крепления обрабатываемого изделия с приводами- крепления изделия и вращения приспособления вокруг собственной оси, систему контроля за формообразованием обрабатываемой поверхности, блоки управления и сравнения . Недостатками установки являются малая производительность и низкие технологические возможности, обусловленные малым диаметром ионного пучк отсутствием возможности плавной рег лировки размеров пучка (диаметр пуч регулируется дискретно, набором диаф рагм) , а также невозможностью исправления дефектов обрабатываемой по верхности (в виде углублений и люменов) в связи с напылением дополни тельного слоя. Цель изобретения - увеличение пр изводительности и расширение технол гических возможностей. Поставленная цель достигается благодаря тому, что установка для об работки оптических поверхностей изделий, содержащая вакуумную камеру с размещенными в ней ионным источником, снабженным приводом перемещения приспособлением для крепления обрабатываемого изделия с приводами креп ления изделия и вращения приспособле ния вокруг собственной оси, систему контроля за формообразованием обраба тываемой поверхности, блоки управления и сравнения, снабжена мишенью, расположенной под углом.к плоскости обрабатываемой поверхности, регулируемой диафрагмой и заслонкой с приводами, установленными между ионным источником и мишенью, а также ловушкой распыленного материала обрабатываемого изделия, а приспособление для крепления обрабатываемого изделия дополнительно снабжено приводами возвратно-поступательного движения, перемещения и наклона в плоскости падения плазменного пучка ионного источника на обрабатываемую поверхность изделия, причем выходы блока управления соединены с ионным источником и его приводом, с блоком сравнения и с приводами крепления и пере мещений обрабатываемого изделия, а также с приводами заслонки и диафрагмы, а вход блока управления соединен с выходом системы контроля через блок сравнения. На фиг.1 изображена функциональная схема предлагаемой полуавтоматической установки для формообразования оптических поверхностей путем распыления материала с обрабатываемо поверхности, напыления на нее дополнительного слоя; на фиг.2 - узел для крепления и перемещения изделий по координатам д и Ц на величины соответственно дбд и uV относител 8004 но плазменного пучка на фиг.З - отверстие плавно регулируемой диафрагмы и ее зффективный диаметру на фиг.4 часть обрабатываемой поверхности плоского зеркала, имеющего отступление от плоскости в виде бугра произвольной формы, план; на фиг. 5 и 6дискретное расположение следов плазменного пучка в процессе обработки этого участка поверхности, нормальный и продольный разрезы бугра. .Установка (фиг.1) содержит вакуумнзто камеру 1 , приспособление 2 с приводами для крепления и перемещения обрабатываемого изделия, установленное в вакуумной камере с возможностью дискретного поворота вокруг собственной оси. ON на угол А f (по координате V) , наклона вокруг оси ОУ на угол Л. д (по координате у) и дискретного поступательного перемещения вдоль оси OZ (по координате Z) в плоскости падения плазменного пучка на обрабатываемую поверхность изделия 3, ионный источник 4, соединенный с вакуумной камерой 1 сильфоном 5, систему 6 контроля за формообразованием, плавно регулируемую диафрагму 7, установленную между ионными источником 4 и приспособлением 2 для крепления и перемещения обрабатываемого изделия по оси плазменного пучка ионного источника 4 и снабженную заслонкой 8, мишень 9, установленную между плавно регулируемой диафрагмой 7 и приспособлением 2 для крепления и перемещения обрабатываемого изделия 3 на пути распространения плазменного пучка, . (когда ионный источник плазменного пучка 4 повернут вокруг центра 0), ловушку 10, установленную,на пути распыляемого с обрабатываемой поверхности материала, приводы 11 и 12 дискретных поворотов приспособления 2 для крепления и перемещения обрабатываемого изделия 3 вокруг собственной оси ON на угол д Ч (по координате и оси ОУ на угол лЕ(т1О координате у) , привод 13 для дискретного перемещения приспособления 2 вдоль оси OZ, приводы. 14-16 плавной регулировки эффективного диаметра диафрагмы, управления положением заслонки 8 и ионного источника 4 плазменного пучка, блок 17 управления работой установки, блок 18 для сравнения сигнала системы контроля распыления (напыления) с базовым сигналом. При необходимости напьшения слоя на поверхность изделия 3 ионный источник 4 плазменного пучка поворотом вокруг центра О-,, с помощью привода 16 наводится на мишень 9. Как при напылеНИИ, так и при распылении поверхности обрабатьшаемого изделия 3 форма и раз меры плазменного пучка, а следователы но, и участка обрабатываемой поверхности, определяются эффективным диаметром D (фиг.З) плавно регулируемым диафрагмой 7 и заслонкой 8, управляемых соответственно приводами.14 и 15 Отверстие диафрагмы 7 выполнено в виде правильного шестиугольника. Установка ра.ботает следующим образой. В блок 17 управления вводятся программы; величина и последователь ность исполнения движений по координатам Ч }У и Z; определяющих положение .центра плазменного пзгчка на поверхности изделия 3, глубина распьшения (напыления) материала с обрабатываемой поверхности (на обрабатываемую поверхность) изделия 3, эффектив ный диаметр регулируемой диафрагмы 7и положение заслонки 8 как функции координат , у и Z. По сигналам с блока 17 управления установкой при .пособление 2 для крепления и перемещения изделия с помощью приводов 1113 ориентируется так, чтобы ось плаз менного пучка (или потока распыленного материала мишени) совпала с начальными координатами У , у и Zg (фиг.б), определенными программой пе ремещений и поворотов относительно осей ON, GY и OZ , соответственно, при этом за счет наклона приспособления 2 вокруг оси ОУ обеспечивается эффективный угол падения плазменного пучка на поверхность изделия ( д 60±10J. Затем с блока 17 управления (Последовательно посьшаются сигналы на включение ионного источника 4, а также приводов 14-16. В результате плазменный пучок направляется под . углом 60±10Рна поверхность изделия 3 (в случае распьшения) либо на мишень 9 в случае напыления материала на поверхность изделия З), при этом плавно регулируемая диафрагма 7 раск рывается до необходимого значения эффективного диаметра, а заслонка 8в зависимости от формы обрабатывае мого участка поверхности открывает частично или полностью отверстие диафрагмы 7. Плазменный пучок, пройдя через диафрагму 7, бомбардирует поверхность изделия 3 и распыляет ее. При угле 6СР±.10 падения ионов пучка достигается, с одной стороны, высокая скорость обработки, а с другой - узкая диаграмма направленности распыленного материала. Последнее обуславливает возможность экранирования распылённого материала с помощью ловушки 10, что дает возможность полностью исключить его осаждение на обрабатываемую поверхность. Одновременно система 6 контроля за формообразованием в виде электрического сигнала выдает информацию о толщине распыленного (или напыленного) слоя ма териала. Этот сигнал сравнивается в блоке 18 с базовым сигналом блока 17 управления заданной толщине. В случае их совпадения ,блок 17 управления последовательно выдает сигналы на полное перекрытие диафрагмы заслонкой 8,. дискретные перемещения детали вдоль OZ и поворо.тов вокруг осей ON и. OY, затем в той же последовательности производится обработка нового участка поверхности изделия. При необходимости нанесения на обрабатываемую поверхность дополнительного слоя материала (процесс так называемого залечивания .дефектов) ионный источник 4 поворачивается с помощькз привода 16, при этом плазменный пучок, пройдя диафрагму 7, попадает на мишень 9 под углом 66 ± 10° и эффективно ее распыляет. Направленный поток распыленного материала мишени падает нормально на заданный дефектньй участок поверхности, например в виде ям, и осаждается в виде покрытия, обеспечивая залечивание дефектов. В предлагаемой установке возмржно использование источников плазменного пучка простой конструкции, так как не накладывается строгих ограничений на равномерность распределения энергии плазменного пучка по сечению. Выбором технологического процесса можно усреднить случайные флуктуации этого параметра пучка до значений, при которых- обеспечивается заданная точность обработки. На примере процесса доводки формы поверхности плоского зеркала (фиг.4) имеющего отступление от плоскости произвольной формы, рассматривают расчет параметров обработки. Исходны данные; относительные вариации тока плазменного пучка от равномерного распределения Л Ч , максимальная высота N отступления от номинальной формы поверхности, средняя скорость глубины распыления (напьшения) на диаметре пучка V, допустимая остаточ ная погрешность ДN обработки и топог рамма нормальных отклонений оТ номинальной формы обрабатываемого издели представленная в нашем примере в виде линий равных нормальных отклонени Для выполнения условия усреднения флуктуации тока плазменного пучка от равномерного искомое отступление по высоте разбиваем на п слоев (фиг. В свою очередь слои с нечетным поряд ковым номером по ширине разбиваем на две одинаковые части, с четным на три. Ширина этих пятен определяет эффективньш диаметр D регулируемой диафрагмы плазменного пучка Го,5 В, если п четно ,3 В, если п нечетно, где В - текущее значение ширины слоя Края верхних пятен примерно нахо-т дятся над центрами нижних, что способствует усреднению интегрального потока. По схеме, напоминающей так называемые пчелиные соты (фиг.б) каждый слой заполняется соответствую щим числом плазменных пятен (шестиугольной, треугольной форм). Так как шестиугольная плавно регулируемая диафрагма плазменного пучка может быть частично перекрыта заслонкой, т нетрудно видеть, что набором плазмен ных пятен шестиугольной, треугольной и промежуточной формы можно покрыть поверхность практически любой конфи гурации. Одновременно из картины пок рытия ,(фиг.б) графически легко определяются координаты (4 и 2) оси пла манного пучка на обрабатываемой поверхности. Остаточная кромка на краю обрабатываемого участка от следа пла менного пучка не должна превьшать ДМ, поэтому высота одного слоя t -, с-д;| а число слоев С другой стороны допустимое значеие относительных вариаций тока плазенного пучка. Полагая, что коэффициент усреднения интегрального значения потока пропорционален корню квадратному из числа слоев Пм ,последнее.определяется как Окончательное число п слоев и высота 1(0дного слоя выбираются наибольшими и наименьшими из п,,,Пу и соответственно tj,, ty. Бремя обработки одного элементарного участка, соответствующего одному положению плазменного пятна на детали, равно Т а V Полное время обработки всего участт Ё:(т), (9) . где - число плазменных пятен в каждом слое. Так при ЛЗ ,2 ,3 мкм, мкм/час, ,01 мкм, получаем , , . 10 мкм и TO 0,07 мин. Введение плавно регулируемой диафрагмы с заслонкой и отверстием в виде правильного шестиугольника, центр которого расположен на оси плазменного пучка, позволяет плавно изменять размер распыляемого (напьшяемого) участка поверхности обрабатываемого изделия, обеспечивать одновременный съем материала с максимально больой гшощади и получать оптические поерхности любой формыJ при этом помио расширения технологических возожностей создаются благоприятные словия ддЫ эффективного использоваия плазменных источников с большим иаметром пучка, для увеличения произодительности установки. Введение мишени, поворота ионного сточника вокруг центра диафрагмы И наклона изделия в плоскости падения плазменного пучка позволяет изменять форму поверхности обрабатываемого изделия как распылением материала с ее поверхности, так и его напыления потоком, направленным по нормали к поверхности. Реализация возможности изменения формы поверхности напылением дополнительного слоя материала увеличивает производительность процесса доводки формы оптических поверхностей в несколько раз и расширяются технологические.возможности установки. Наряду с этим становится возможным проведение с одинаковой эффективностью процессов напыления и распьтения при углах,г 60 + 10° падения плазменного пучка на распыляемую поверхность, обеспечивающих по сравнению с нормальным падением увеличение скорости распыления, а следовательно, и производительности. При указанных углах падения диаграмм направленности распыленного материал сильно сужается, а это упрощает решение задачи локального напыления мате риала и эффективного экранирования обрабатываемой поверхности изделия от распыленного материала с помощью дополнительно введенной ловушки, что позволяет использовать для контроля формообразования сравнительно просты методы и устройства для контроля глу бины распьшения (напыления) материала на отдельных участках поверхности обрабатываемого изделия с достаточно точностью. Кроме того, сохраняется точность и уменьшается общее время о работки изделия в 2-3 раза, а также улрощается система контроля установки за формообразованием. Таким образом использование предлагаемой установки позволяет при сох ранении точности обработки увеличить производительность, расширить техноогические возможности и упростить конструкцию установки. Формула изобретения Установка для обработки оптических поверхностей изделий, содержащая вакуумную камеру с размещенными в ней HOHHbiM источником, снабжен1а1М приводом перемещения, приспособлением для крепления обрабатываемого изделия с приводами крепления изделия и вращения приспособления вокруг собственной оси, систему контроля за формообразованием обрабатываемой поверхности, блоки управления и сравнения, отличающаяся тем, что, с целью увеличения производительности и расширения технологическихвозможностей, она снабжена мишенью, расположенной под углом к плоскости обрабатываемой поверхности, регулируемой диафрагмой и заслонкой с приводами, установленными между ионным источником и мишенью, а также ловушкой распыленного материала обрабатываемого изделия, а приспособление для креп.пения обрабатываемого изделия Дополнительно снабжено приводами возвратно-поступательного движения, перемещения и наклона в плоскости падения плазменного пучка ионного источника на обрабатываемзпо поверхность изделия, причем выходы блока управления соединены ионным источником и его приводом, с блоком сравнения и с приводами крепления и перемещений обрабатываемого изделия, а также с приводами заслонки и диафрагмы, а вход блока управления соединен с выходом системы контроля через блок сравнения. Источники информации, принятые во внимание при экспертизе 1.АррТ. Opt V 12, № 3, 1973. p.. 2.Complete System fo polish and. Jon Mill Matallie Mirrors. Проспект фирмы Elmotic, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ МАТЕРИАЛОВ В ВАКУУМЕ | 1992 |

|

RU2049152C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ОПТИЧЕСКИХ ПОКРЫТИЙ | 2005 |

|

RU2312170C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 1985 |

|

SU1380527A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2691166C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ТОНКОСЛОЙНЫХ ПОКРЫТИЙ | 1997 |

|

RU2138094C1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2001 |

|

RU2205893C2 |

| СПОСОБ НАНЕСЕНИЯ ОПТИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2148268C1 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| Способ получения износостойкого наноструктурированного покрытия | 2020 |

|

RU2742751C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ В ВАКУУМЕ ИОННО-ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 1993 |

|

RU2065890C1 |

рив.З

фиа-Ь

cpuf.if

Авторы

Даты

1981-05-30—Публикация

1978-07-17—Подача