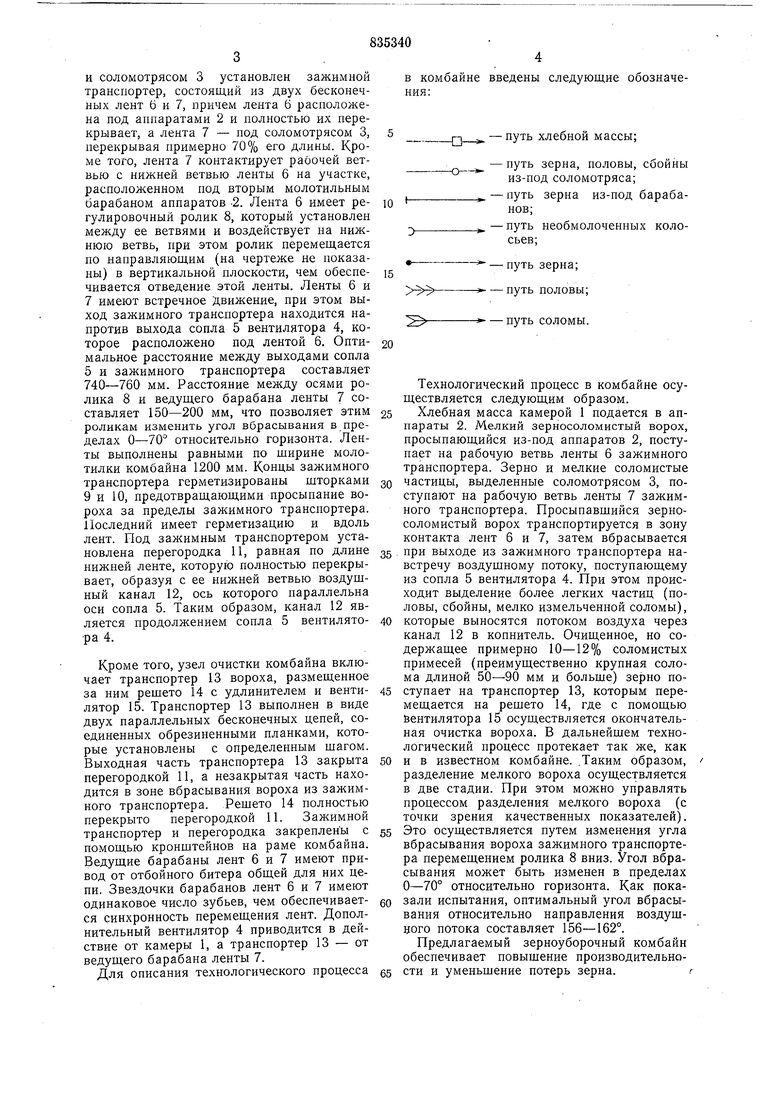

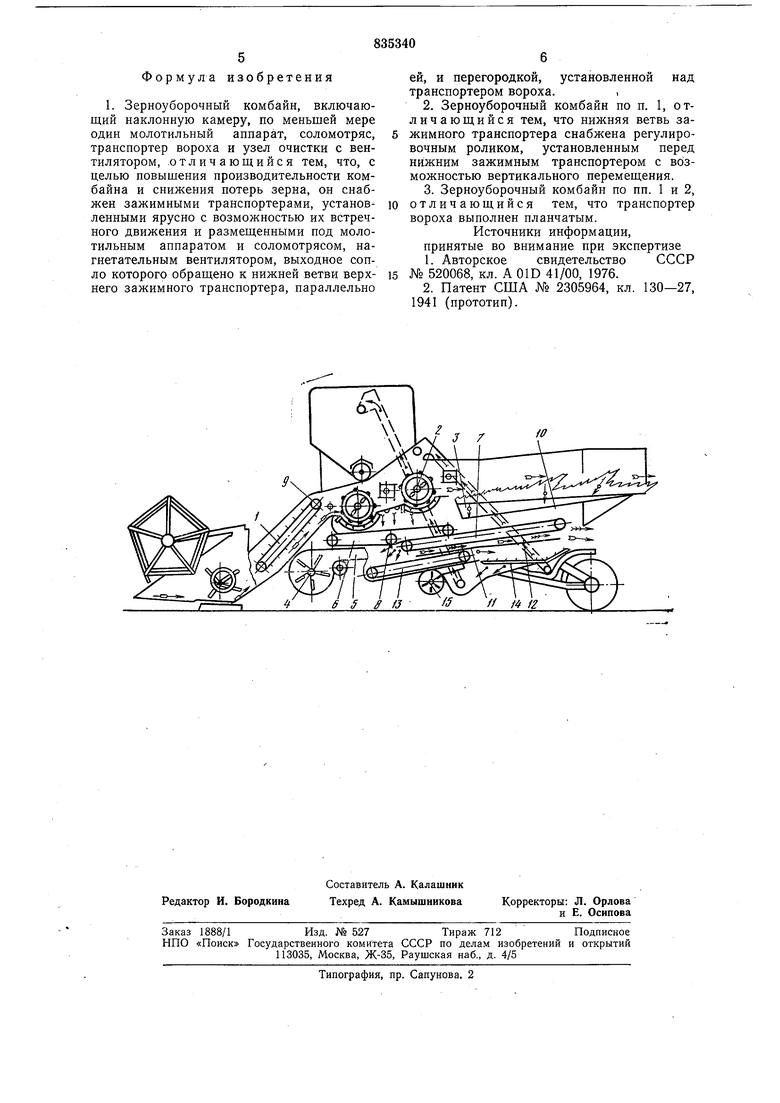

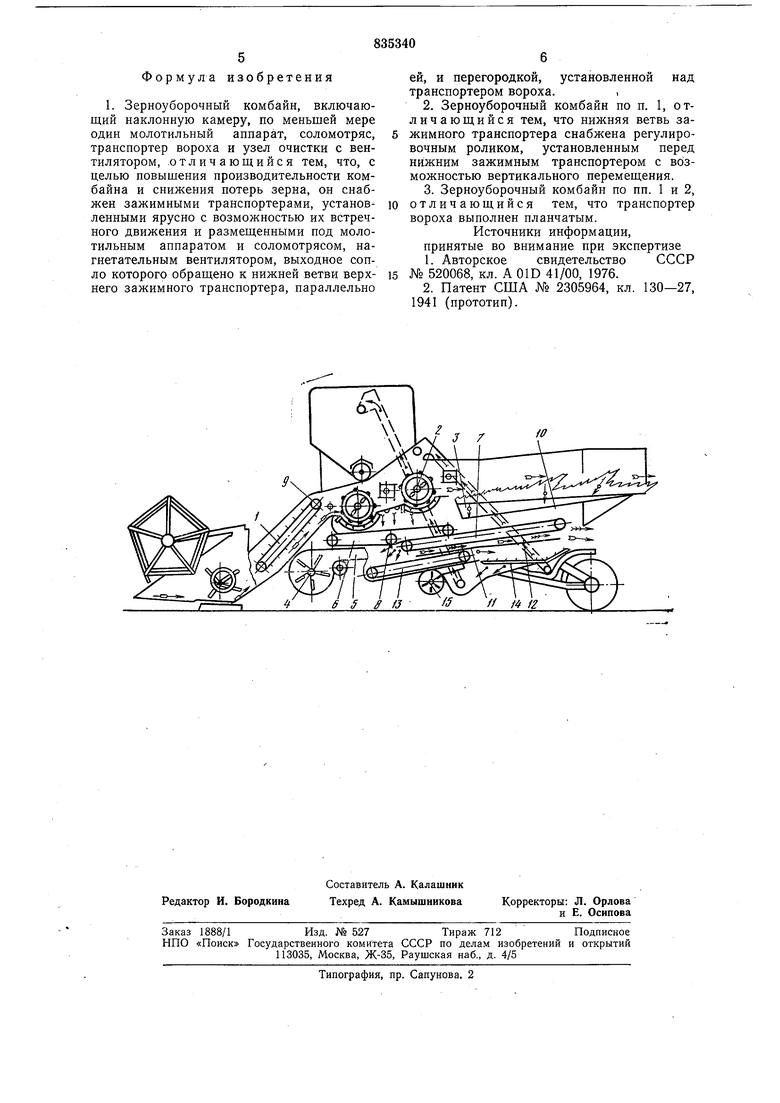

и соломотрясом 3 установлен зажимной транспортер, состоящий из двух бесконечных лент 6 и 7, причем лента 6 располол ена под аппаратами 2 и полностью их перекрывает, а лента 7 - под соломотрясом 3, перекрывая примерно 70% его длины. Кроме того, лента 7 контактирует рабочей ветвью с нижней ветвью ленты 6 на участке, расположенном под вторым молотильным барабаном аппаратов -2. Лепта 6 имеет регулировочный ролик 8, который установлен между ее ветвями и воздействует па нижнюю ветвь, при этом ролик перемещается по направляющим (на чертеже не показаны) в вертикальной плоскости, чем обеспечивается отведение этой ленты. Ленты 6 и 7 имеют встречное Движение, при этом выход зажимного транспортера находится напротив выхода сопла 5 вентилятора 4, которое расположено под лентой 6. Оптимальное расстояние между выходами сопла 5 и зажимного транспортера составляет 740-760 мм. Расстояние между осями ролика 8 и ведущего барабана ленты 7 составляет 150-200 мм, что позволяет этим роликам изменить угол вбрасывания в пределах О-70° относительно горизонта. Ленты выполнены равными по ширине молотилки комбайна 1200 мм. Концы зажимного транспортера герметизированы щторками 9 и 10, предотвращающими просыпание вороха за пределы зажимного транспортера. Последний имеет герметизацию и вдоль лент. Под зажимным транспортером установлена перегородка И, равная по длине нижней ленте, которую полностью перекрывает, образуя с ее нижней ветвью воздушный канал 12, ось которого параллельна оси сопла 5. Таким образом, канал 12 является продолжением сопла 5 вентилятора 4. Кроме того, узел очистки комбайна включает транспортер 13 вороха, размещенное за ним решето 14 с удлинителем и вентилятор 15. Транспортер 13 выполнен в виде двух параллельных бесконечных цепей, соединенных обрезиненными планками, которые установлены с определенным шагом. Выходная часть транспортера 13 закрыта перегородкой 11, а незакрытая часть находится в зоне вбрасывания вороха из зажимного транспортера. Решето 14 полностью перекрыто перегородкой 11. Зажимной транспортер и перегородка закреплень с помощью кронштейнов на раме комбайна. Ведущие барабаны лент 6 и 7 имеют привод от отбойного битера общей для них цепи. Звездочки барабанов лент 6 и 7 имеют одинаковое число зубьев, чем обеспечивается синхронность перемещения лент. Дополнительный вентилятор 4 приводится в действие от камеры 1, а транспортер 13 - от ведущего барабана ленты 7. Для описания технологического процесса в комбайне введены следующие обозначения:- путь хлебной массы; - путь зерна, половы, сбоины из-под соломотряса; -путь зерна из-под барабанов; - путь необмолоченных колосьев; - путь зерна; -путь половы; -путь соломы. Технологический процесс в комбайне осуществляется следующим образом, Хлебная масса камерой 1 подается в аппараты 2. Мелкий зерносоломистый ворох, просыпающийся из-под аппаратов 2, поступает на рабочую ветвь ленты 6 зажимного транспортера. Зерно и мелкие соломистые частицы, выделенные соломотрясом 3, поступают на рабочую ветвь ленты 7 зажимного транспортера. Просыпавшийся зерносоломистый ворох транспортируется в зону контакта лент 6 и 7, затем вбрасывается при выходе из зажимного транспортера навстречу воздушному потоку, поступающему из сопла 5 вентилятора 4. При этом происходит выделение более легких частиц (половы, сбоины, мелко измельченной соломы), которые выносятся потоком воздуха через канал 12 в копнитель. Очищенное, но содержащее примерно 10-12% соломистых примесей (преимущественно крупная солома длиной 50-90 мм и больше) зерно поступает на транспортер 13, которым перемещается на решето 14, где с помощью Вентилятора 15 осуществляется окончательная очистка вороха. В дальнейщем технологический процесс протекает так же, как и в известном комбайне. .Таким образом, разделение мелкого вороха осуществляется в две стадии. При этом можно управлять процессом разделения мелкого вороха (с точки зрения качественных показателей), Это осуществляется путем изменения угла вбрасывания вороха зажимного транспортера перемещением ролика 8 вниз. Угол вбрасывания может быть изменен в пределах О-70° относительно горизонта. Как показали испытания, оптимальный угол вбрасывания относительно направления воздушиого потока составляет 156-162°. Предлагаемый зерноуборочный комбайн обеспечивает повышение производительности и уменьшение потерь зерна.г

Формула изобретения

1. Зерноуборочный комбайн, включающий наклонную камеру, по меньшей мере один молотильный аппарат, соломотряс, транспортер вороха и узел очистки с вентилятором, .отличающийся тем, что, с целью повышения производительности комбайна и снижения потерь зерна, он снабжен зажимными транспортерами, установленными ярусно с возможностью их встречного движения и размещенными под молотильным аппаратом и соломотрясом, нагнетательным вентилятором, выходное сопло которого обращено к нижней ветви верхнего зажимного транспортера, параллельно

ей, и перегородкой, установленной над транспортером вороха.,

2.Зерноуборочный комбайн по п. 1, отличающийся тем, что нижняя ветвь зажимного транспортера снабжена регулировочным роликом, установленным перед нижним зажимным транспортером с возможностью вертикального перемещения.

3.Зерноуборочный комбайн по пп. 1 и 2, отличающийся тем, что транспортер вороха выполнен планчатым.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 520068, кл. А 01D 41/00, 1976.

2.Патент США № 2305964, кл. 130-27, 1941 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Зерноуборочный комбайн | 1978 |

|

SU741822A1 |

| Зерноуборочный комбайн | 1983 |

|

SU1132844A1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2012 |

|

RU2524184C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 1993 |

|

RU2102859C1 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ СЕЛЕКЦИОННЫЙ | 1973 |

|

SU392902A1 |

| Зерноуборочный комбайн | 1978 |

|

SU810128A1 |

| Молотильно-сепарирующее устройство | 1979 |

|

SU946448A1 |

| Молотилка зерноуборочного комбайна | 1991 |

|

SU1812929A3 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2419278C1 |

| ЗЕРНОУБОРОЧНЫЙ АГРЕГАТ | 2016 |

|

RU2625178C1 |

Авторы

Даты

1981-06-07—Публикация

1978-09-05—Подача