(54) ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2454309C2 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2017 |

|

RU2675876C1 |

| Порошковая проволока | 2021 |

|

RU2757635C1 |

| Порошковая проволока | 2024 |

|

RU2825974C1 |

| Шихта электродной проволоки | 1990 |

|

SU1836204A3 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| Состав шихты порошковой проволоки | 1990 |

|

SU1815088A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

Изобретение относится к электрод ным материалам для сварки малоуглеродистых и низколегированных стгшей Известна шихта порошковой проволоки, содержащая следукнцие компонен ты, вес.%:. Рутиловый концентрат 18-38 Фиористый натрий0,6-2,5 Полевой шпат 0,6-5 Ферромарганец Э,5-1.2,5 Ферросилиций 0,6-1,5 Железный Остальное fl порошок При использовании известной шихты в составе порошковой проволоки (порошкового электрода) наблюдается низкая производительность. . С целью повышения производитель.ности и повышения счарочно-технологических свойств порошковой пррволо ки, шихта дополнительно содержит железную окалину, алюминиево-магние вый порошок, фторопласт при следующ соотношении компонентов, вес.%: Ферромарганец 2,5-3,2 Ферросилиций 1,5-2,5 Железная окалина9-30 Алюминиевомагниевыйпорошок3-10 Фторопласт 1-2,5 Железный порошокОстальное Железную окалину и алюминиево-магниевый порошок целесообразно вводить в шихту в соотношении 3:1. Железная окалина в процессе сварки вступает в экзотермическую реакцию с алюминиево-магниевым порошком, в результате которой выделившееся тепло расходуется на плавление порошковой проволоки (порошкового электрода) и способствует увеличению коэффициент,а расплавления. При введении железной окалины менее 9% и алюминиевомагниевого порошка менее 3% экзотермическая реакция малоэффективна и повышение коэффициента расплавления электрода незначительное. При введении железной окалины более 30% и адпоминиево-магниевого порошка более 10% экзотермическая реакция протекает слишком бурно. Экзотермическая реакция даже после остановки процесса сварки продолжает протекать в п эоволоке, при этом ухудшаются сварочно-технологические свойства формирование сварного шва, отделяемость шлаковой корки.

Для обеспечения необходимых механических свойств сварного шва в шихту введены ферромарганец и ферросилиций как легирующие- и раскислякяцие элементы. Содержание в шихте ферросилиция менее 1,5 % и ферромарганца менее 2,5 % снижает прочность сваркого шва при скоростной сварке (до 100 м/ч).

При содержании ферросилиция более 2,5% и ферромарганца более 3,2 % в сварном шве снижаются пластические свойства.

Фторопласт введен в шихту в количестве 1,0-2,5 % для предупреждения порообразования. При сварке фторопласт диссоциирует и выделяет в зону -дуги элементарный фтор, который связывает водород в химические соединения, нерастворимые в расплавленном металле, что предотвращает порообразование. При содержании фторопласта ниже 1,0 % и выше 2,5 % эффект его незначителен.

Железный порошок вводится в состав шихты в качестве,компенсирующей добавки с целью получения необходимого количества расплавленного металла .при скоростной сварке..

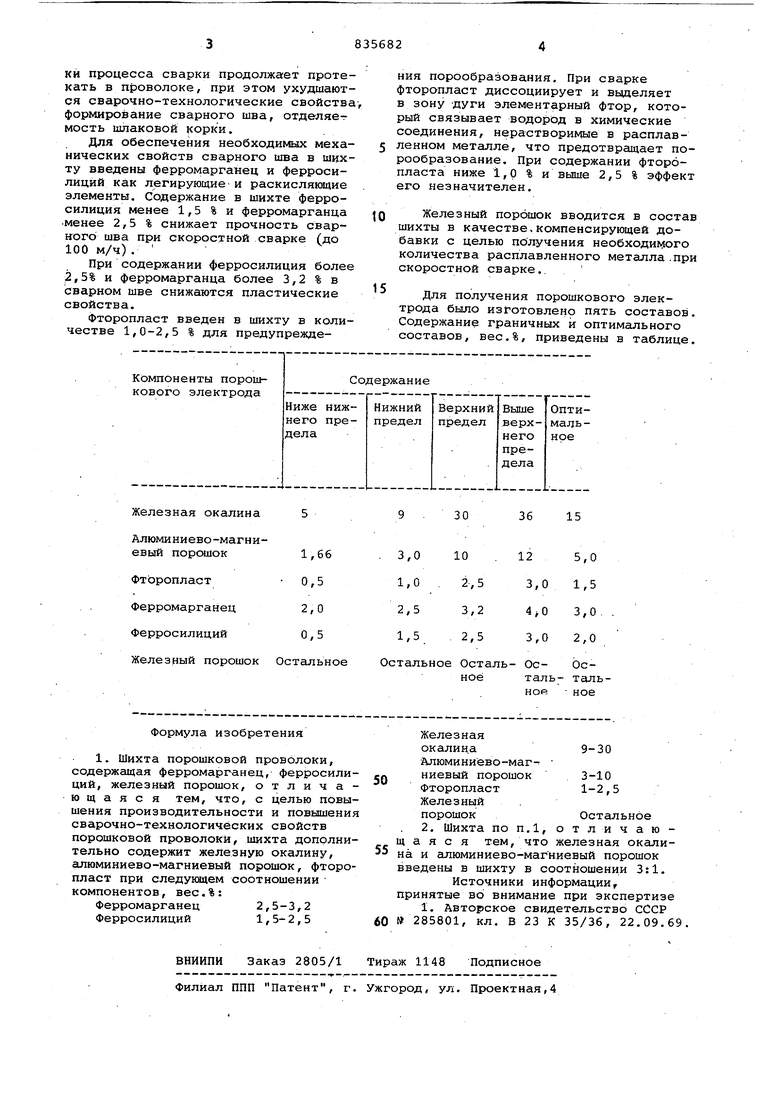

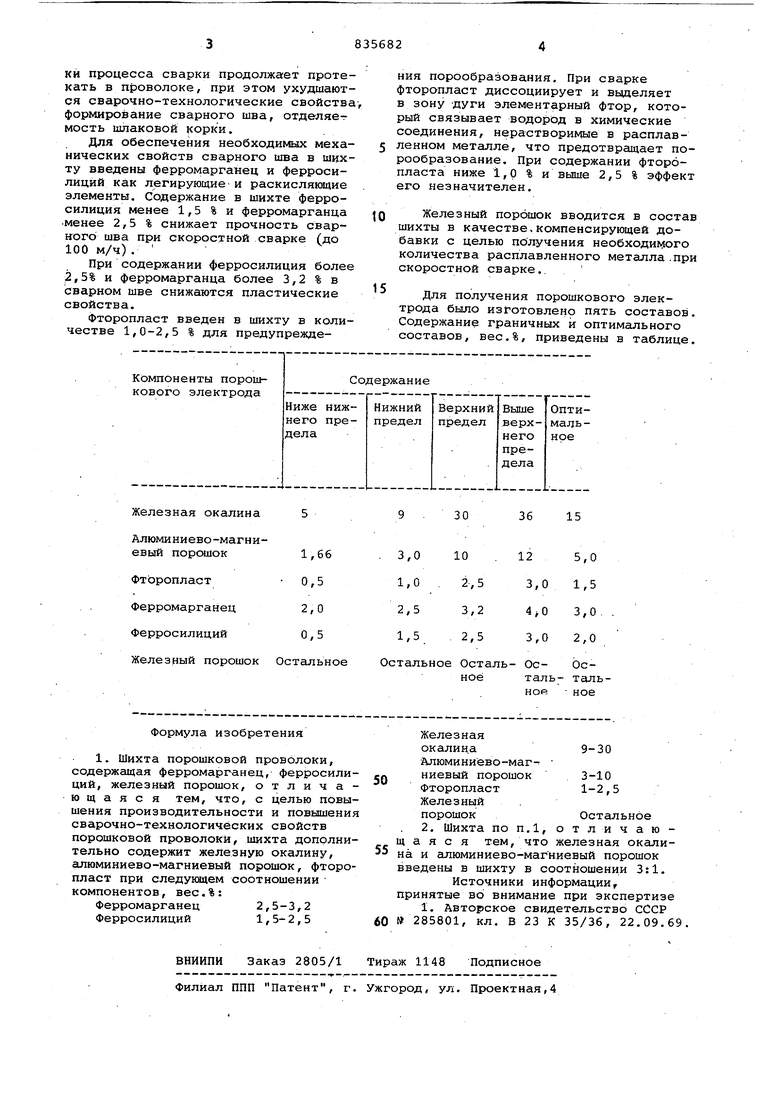

Для получения порошкового электрода было изготовлено пять составов. Содержание граничных и оптимального составов, вес.%, приведены в таблице.

Авторы

Даты

1981-06-07—Публикация

1979-06-15—Подача