Изобретение относится к материалам для сварки низколегированных атмосферо- коррозионностойких сталей.

Целью изобретения является повышение полноты использования фторсодержа- щего материала и улучшение качества порошковой проволоки,

Поставленная цель достигается тем, что в шихту, содержащую феррохром, медный и алюминиевый порошки, окись никеля, ферросилиций, ферротитан, ферромарганец, карбонаты, железный порошок введен плавленный флюоритовый концентрат с отношением фтористого кальция к сумме окислов кальция и алюминия равным 9-13, при следующем соотношении компонентов, мас.%: плавленый флюоритовый концентрат, 45,0-60,0 феррохром 2.5-3,0

медный порошок0,8-1,0 алюминиевый порошок 1,5-1,8

окись никеля2,0-2,5

ферросилиций .0,1-0,5

ферротитан. 3,0-3,7

ферромарганец1,0-1,6

карбонаты12,0-15,0

. железный порошокостальное при этом плавленый флюоритовый концентрат включает компоненты при следующем их соотношении, мас.%:

фтористый кальций87,1-90,9

окись кальция4,2-6,0

окись алюминия2,79-3,677

двуокись кремния1,6-2,553

закись железа0,4-0,5

сера0,01-0,03

фосфор0,01-0,02

углерод0,08-0,10

цветные примеси0,01-0,02

00 СП

о

00

00

Плавленый флюоритовый концентрат выплавленный в дуговых электрических печах имеет повышенное качество. Это обусловлено тем, что в течение плавки в эл.печи можно достичь снижения содержания серы и фосфора в расплаве (менее 0,03 и 0,02% соответственно). Наличие в плавленом флю- оритовом концентрате окиси кальция и алюминия соответственно 4,2-6,0 и 2,5-4,1 позволило вывести из состава шихты по- рошковой проволоки калиево-натриевую глыбу и силикобарий не снизив при этом устойчивость горения дуги, особенно на режимах, необходимых для сварки протяженными швами тонколистового металла, при этом не было необходимости этими составляющими шихты обеспечивать дополнительное снижение содержания серы в шве.

Плавленый флюоритовый концентрат с отношением CaF2/CaO + А1аОз, равным бо- лее 13 (т.е. содержание окиси кальция и алю- миния менее 4,2 и 2,5 % соответственно) не способствует комплексному воздействию блокирования выделения фторсодержащих газов, Отношение Ca2F/CaO + А120з, рав- ным менее 9 (т.е. содержание окиси кальция и алюминия более 6,0 и 4,1 % соответственно) препятствует рафинировочным процессам составляющих шихты.

Благодаря улучшению физико-химиче- ских свойств плавленого флюоритового концентрата, с отношением CaF/CaO + АЬОз равным 9-13, позволило снизить нижний предел его содержания в шихте порошков вой проволоки до 45%. Содержание его ме- нее 45% не способствует в наплавленном металле снижению неметаллических включений, более 60% снижает устойчивость горения дуги и ухудшает санитарно-гигие- нические условия труда за счет большого выделения фторсодержащих газов. Уменьшение содержания в шихте феррохрома и медного порошка до количеств, меньших нижнего предела, приводит к недопустимому уменьшению перехода в металл швахро- ма и меди, а повышение - к снижению .ударной вязкости металла шва до значений меньших 0,40 МДж/м2 при-40°С.

Надежность защиты зоны сварки обеспечивается введением в состав шихты как алюминиевого порошка и ферротитана, так и ферросилиция, которые находятся в небольшом количестве в шихте, оказывает комплексное воздействиена азот и кислород. Проникшие в жидкий металл алюми- ний, титан и кремний соединяются с азотом и кислородом свариваемого металла и в подавляющем большинстве удаляются в шлак, что обеспечивает высокие сварочно-техно- логические свойства проволоки Введение

их в шихту до количеств, меньших нижнего предела, не улучшает механические свойства металла шва. а повышение вводимых эле-. ментов выше верхних пределов ухудшает механические свойства металла шва за счет наличия нитридов железа.

Содержание окиси никеля выбрано таким образом, чтобы образовавшийся при их плавлении шлак, как можно более полно способствовал извлечению из жидкого металла оксидных и нитридных соединений, в которые связан азот и кислород воздуха. Уменьшение содержания в шихте окиси никеля до количеств меньших нижнего предела, не приводит к стабилизации никеля: в металле шва, а повышение - к снижению механических свойств металла шва.

Ферромарганец относится к стабилизирующим и раскисляющим материалам. Уменьшение в шихте ферромарганца меньше нижнего предела не способствует стабилизации марганца в металле шва и уменьшению пористости шва. Повышение ферромарганца выше верхнего предела приводит к недопустимому повышению марганца в металле шва.

Карбонаты в шихте присутствуют в качестве шлакообразующего, а также газообразующего материала для создания защитной газовой среды в зоне плавления. Защитное действие проявляется в снижении парциального давления вредных, с металлургической точки зрения, газов (азот, водород) путем их стеснения от поверхности расплавленного металла или связывания в нерастворимые в металле соединения (например, фтор, водород). Образование сварочного шлака при сварке порошковой проволоки имеет кроме обычных металлургических функций и технологический характер, так как шлак участвует в образовании сварного шва. Содержание карбоната до количеств меньше нижнего предела не обеспечивает покрытие жидкого металла капель и ванны образовавшимся шлаком, что снижает качество сварных соединений, а содержание карбоната в шихте выше верхнего предела способствует образованию пористости металла шва.

Железный порошок, являющийся обязательным компонентом порошковых проволок, участвует в.образовании сварного шва, повышая производительность процесса.

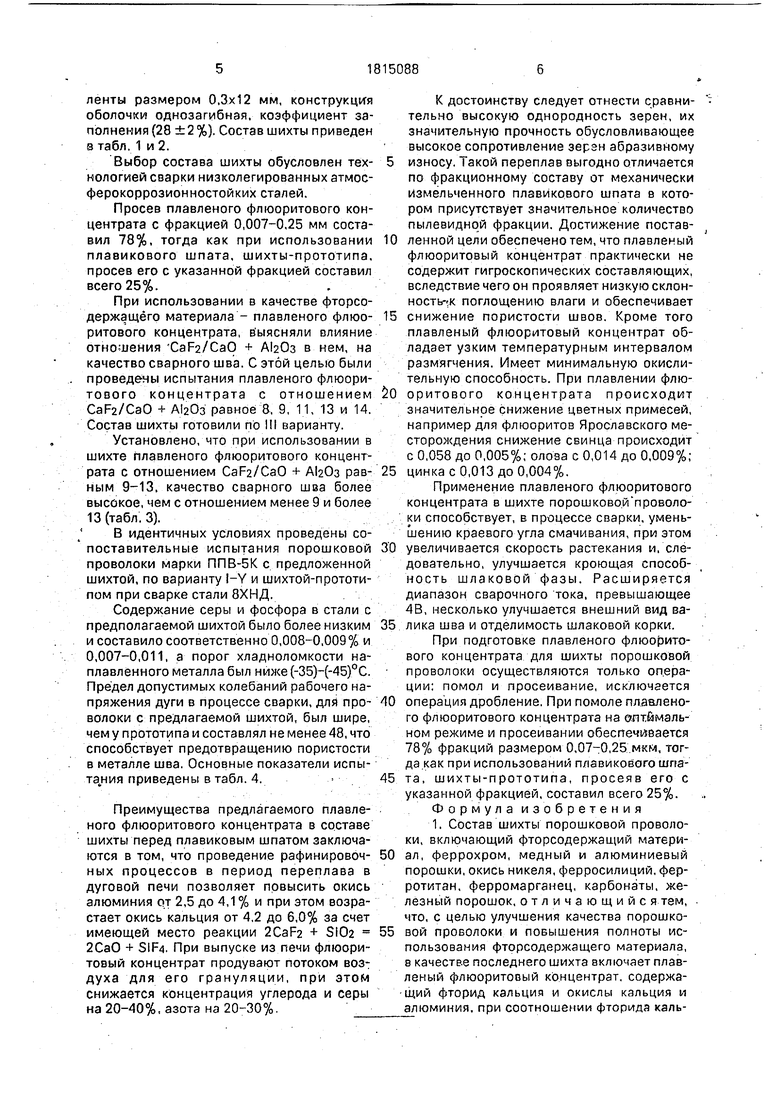

В идентичных лабораторных условиях изготовлена на серийной технологии опытно-промышленная партия порошковой проволоки марка ППВ-5К ТУ 36-2528-83 с предлагаемой шихтой и шихтой прототипа. Оболочка проволоки профилировалась из

ленты размером 0,3x12 мм, конструкция оболочки однозагибнэя. коэффициент заполнения (28 ±2%). Состав шихты приведен в табл. 1 и 2.

Выбор состава шихты обусловлен технологией сварки низколегированных атмос- ферокоррозионностойких сталей.

Просев плавленого флюоритового концентрата с фракцией 0,007-0,25 мм составил 78%, тогда как при использовании плавикового шпата, шихты-прототипа, просев его с указанной фракцией составил всего 25%.

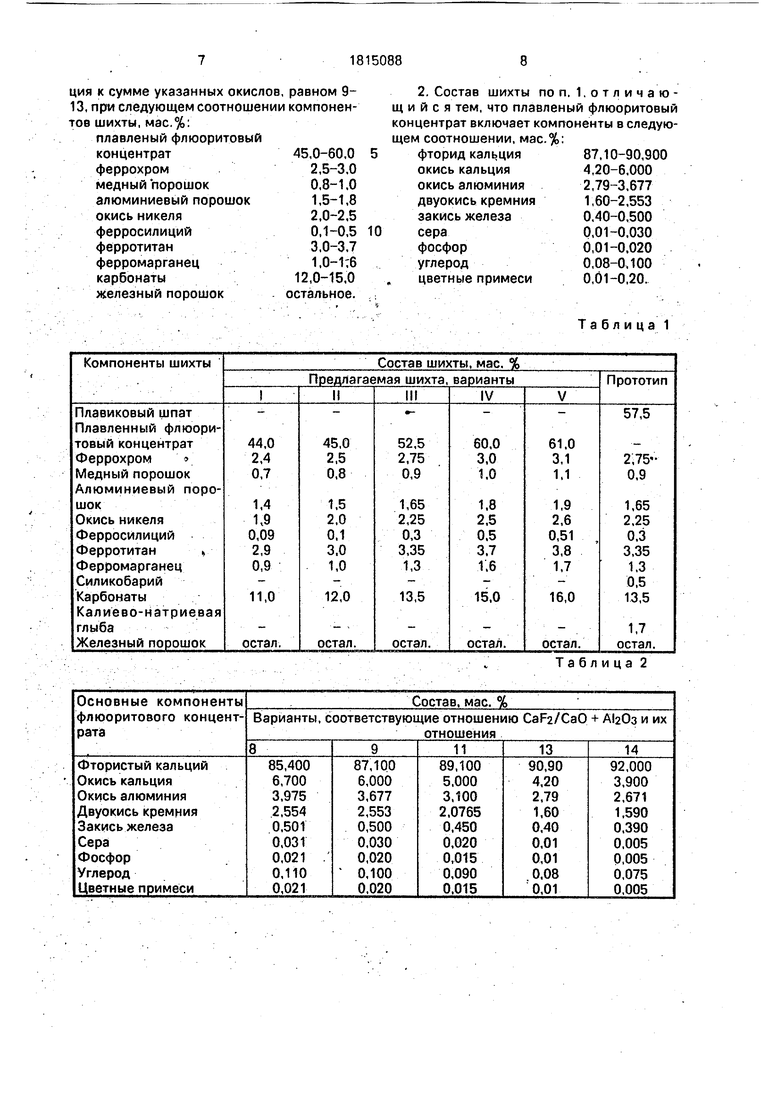

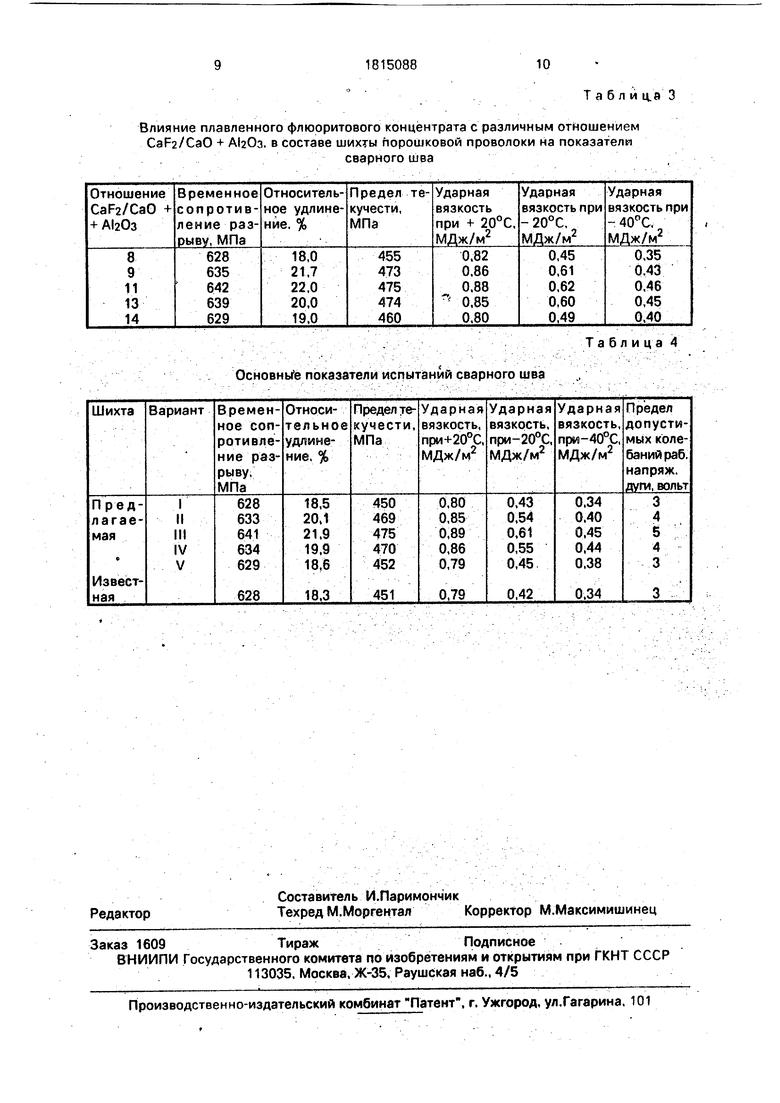

При использовании в качестве фторсо- держащёго материала - плавленого флюоритового концентрата, в ыясняли влияние отношения СаР2/СаО + АЬОз в нем, на качество сварного шва. С этой целью были проведе-ны испытания плавленого флюоритового концентрата с отношением CaFa/CaO + AlzOa равное а, 9, 11, 13 и 14. Состав шихты готовили по III варианту.

Установлено, что при использовании в шихте плавленого флюоритового концентрата с отношением СаР2/СаО + АЬОз равным 9-13, качество сварного шва более высокое, чем с отношением менее 9 и более 13 (табл. 3).

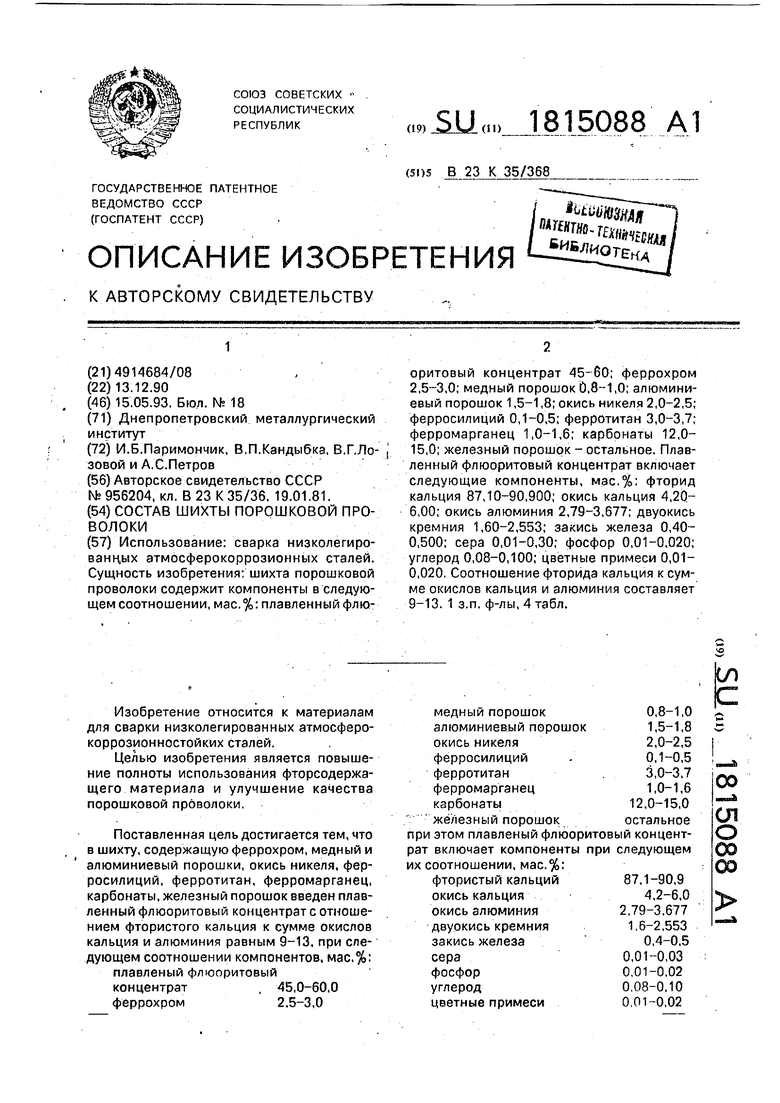

В идентичных условиях проведены сопоставительные испытания порошковой проволоки марки ППВ-5К с предложенной шихтой, по варианту I-Y и шихтой-прототипом при сварке стали 8ХНД.

Содержание серы и фосфора в стали с предполагаемой шихтой было более низким и составило соответственно 0,008-0,009% и 0,007-0,011, а порог хладноломкости наплавленного металла был нйже(-35)-(-45)°С. Предел допустимых колебаний рабочего напряжения дуги в процессе сварки, для проволоки с предлагаемой шихтой, был шире, чем у прототипа и составлял не менее 48, что способствует предотвращению пористости в металле шва. Основные показатели испы- приведены в табл. 4.

Преимущества предлагаемого плавленого флюоритового концентрата в составе шихты перед плавиковым шпатом заключаются в том, что проведение рафинировочных процессов в период переплава в дуговой печи позволяет повысить окись алюминия от 2,5 до 4,1 % и при этом возрастает окись кальция от 4,2 до 6,0% за счет имеющей место реакции 2CaF2 + SI02 2СаО + SIF4. При выпуске из печи флюори- товый концентрат продувают потоком воз: духа для его грануляции, при этом снижается концентрация углерода и серы на 20-40%, азота на 20-30%.

К достоинству следует отнести сравни- тельно высокую однородность зерен, их значительную прочность обусловливающее высокое сопротивление зерэн абразивному 5 износу. Такой переплав выгодно отличается по фракционному составу от механически измельченного плавикового шпата в котором присутствует значительное количество пылевидной фракции. Достижение постав0 ленной цели обеспечено тем, что плавленый флюоритовый концентрат практически не содержит гигроскопических составляющих, вследствие чего он проявляет низкую склон- ность- ,к поглощению влаги и обеспечивает

5 снижение пористости швов. Кроме того плавленый флюоритовый концентрат обладает узким температурным интервалом размягчения. Имеет минимальную окислительную способность. При плавлении флю0 оритового концентрата происходит значительное снижение цветных примесей, например для флюоритов Ярославского месторождения снижение свинца происходит с 0,058 до 0,005%; олоза с 0,014 до 0,009%;

5 цинка с 0,013 до 0,004%.

Применение плавленого флюоритового концентрата в шихте порошково.й проволо- ки способствует, в процессе сварки, уменьшению краевого угла смачивания, при этом

0 увеличивается скорость растекания и, следовательно, улучшается кроющая способность шлаковой фазы. Расширяется диапазон сварочного тока, превышающее 4В, несколько улучшается внешний вид ва5 лика шва и отделимость шлаковой корки.

При подготовке плавленого флюоритового концентрата для шихты порошковой проволоки осуществляются только операции: помол и просеивание, исключается

0 операция дробление, При помоле плавленого флюоритового концентрата на оптимальном режиме и просеивании обеспечивается 78% фракций размером 0,07-0,25.мкм, тогда .как при использований плавикового шпа5 та, шихты-прототипа, просеяв его с указанной фракцией, составил всего 25%. Формула изобретения 1. Состав шихты порошковой проволоки, включающий фторсодержащий матери0 ал, феррохром, медный и алюминиевый порошки, окись никеля, ферросилиций, фер- ротитан, ферромарганец, карбонаты, железный порошок, от л и ч а ю щ и и с я тем, что, с целью улучшения качества порошко5 вой проволоки и повышения полноты использования фторсодержащего материала, в качестве последнего шихта включает плавленый флюоритовый концентрат, содержа- щий фторид кальция и окислы кальция и алюминия, при соотношении фторида кальция к сумме указанных окислов, равном 9- 13, при следующем соотношении компонентов шихты, мас.%:

плавленый флюоритовый концентрат45,0-60,0 феррохром 2,5-3,0 медный порошок 0,8-1.0 алюминиевый порошок 1,5-1,8 окись никеля 2,0-2,5 ферросилиций 0,1-0,5 ферротитан . 3,0-3,7 ферромарганец 1,0-1:6 карбонаты 12,0-15,0 железный порошок . остальное.

0

2. Состав шихты поп. 1,отличающий с я тем, что плавленый флюоритовый концентрат включает компоненты в следующем соотношении, мас.%:

фторид кальция87,10-90,900 окись кальция 4,20-6.000 окись алюминия 2,79-3,677 двуокись кремния 1,60-2,553 закись железа 0.40-0,500 сера 0,01-0.030 фосфор 0,01-0.020 углерод 0,08-0,100 цветные примеси 0,01-0,20,

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Состав порошковой проволоки | 1982 |

|

SU1063562A1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| Шихта порошковой проволоки | 1981 |

|

SU956204A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012469C1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Шихта для порошковой проволоки | 1979 |

|

SU823043A1 |

Использование: сварка низколегированных атмосферокоррозионных сталей. Сущность изобретения: шихта порошковой проволоки содержит компоненты в следующем соотношении, мас.%: плавленный флю2 оритовый концентрат 45-60; феррохром 2,5-3,0; медный порошок 0,8-1,0; алюминиевый порошок 1,5-1,8; окись никеля 2,0-2,5; ферросилиций 0,1-0,5; ферротитан 3,0-3,7; ферромарганец 1,0-1,6; карбонаты 12,0- 15,0; железный порошок - остальное. Плавленный флюоритовый концентрат включает следующие компоненты, мас.%: фторид кальция 87,10-90,900; окись кальция 4,2Q- 6,00; окись алюминия 2,79-3,677; двуокись кремния 1,60-2,553; закись железа 0,40- 0,500; сера 0,01-0,30; фосфор 0,01-0,020; углерод 0,08-0,100; цветные примеси 0,01- 0,020. Соотношение фторида кальция к сумме окислов кальция и алюминия составляет 9-13. 1 з.п, ф-лы, 4 табл.

Таблица 2

Влияние плавленного флюоритового концентрата с различным отношением CaFa/CaO + А1аОз. в составе шихты порошковой проволоки на показатели

сварного шва

Основныв показатели испытаний сварного шва

Т а б л и ц.а 3

Таблица 4

| Шихта порошковой проволоки | 1981 |

|

SU956204A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1993-05-15—Публикация

1990-12-13—Подача