Изобретение относится к составам порошковых проволок для сварки откры той дугой во всех пространственных положениях стальных конструкций с алюминиевым покрытием толщиной до 300 мкм. . . Известна порошковая проволока П1 для сварки стали с алюминиевом покры тием, содержащая в шихте следующие компоненты, мас.%: Кремнийi 1,5 Марганец 1 0 Фтористый кальций2-15 Окислы металлов (с основностью смеси 1,0-12,5 15-50 чЖелезный порошокОстальное .Данная проволока не обладает необходимыми сваррчмо-технологическимй свойствами при сварке сталей с алюминиевым покрытием толщиной более 100 мкм из-за значительного перехода алюминия из покрытия в сварной шов, в результате чего -ухудшаются пластично-вязкие свойства сварного шва и отделимость шлака. Известна также порошковая проволо ка для сварки конструкций С2 3 , покрытых алюминием, состоящ я из металлической оболочки и порошкробразной шихты, содержащей компоненты в следующем соотношении, масД: Гематит1,Й-2,28 Ферросилиций О,57О,76 ферромарганец 0,57-0,.7б Плавиковый шпат 6,08-6,i6 Мрамор1 71 2,13 Рутил5,89-6,27 Железный порошок17,6-19, Ферротитан1,,7t Металлическая оболочкаОстальное Известный состав проволоки обладает необходимыми сварочнб-технологи-1 ческими свойствами при сварке стали с алюминиевым покрытием до 200 мкм. Однако для сварки покрытия толщиной до 300 мкм данная проволока содержит недостаточное количество окислов меТаяла, обеспечивающих окисление алюминия и удаление полученного окисла шлак. А следовательно, не обеспечиваются требуемые пластичновязкие свойства сварных соединений, выполненных на металлоконструкциях. покрытых алюминием толщиной до 300 мкм. Сварные швы, выполненные данной порошковой проволокой обладают при этом плохой отделимостью иГлака, что объясняется значительным переходом в наплавленный металл алюминия с поверхности изделия, который приво.дит к образованию нитридных и оксидных включений, отрицательно влияющих на пластично-вязкие свойства. Наличие в проволоке ферротитана, являющегося сильным окислителем, усугубляет действие алюминия и ухудшает отделимость шлака. Кроме того, повышенное содержание гззошлакообразующих компонентов, особенно мрамора, плавикового шпата, рутила, наряду с другими факторами служит причиной разбрызгивания электродного металла, склонности наплавленного металлак пористости, образования большого количества шлака, затрудняющего сварку.в вертикальном положении, а также сварку деталей вращения малого диаметра в результате его стекания. Целью изобретения является улучШ1ение пластично-вязких свойств металла за счет более полного окисления алюминия через шлак и повышение сварочно-технологических свойств порошковой проволоки при сварке стальных конструкций, покрытых слоем алюминия более 100 мкм. Поставленная цель достигается тем, то состав порошковой проволоки для варки открытой дугой стальных контрукций с алюминиевым покрытием, состоящий из малоуглеродистой стальной оболочки и порошкообразной шихы, содержащей окислы железа, ферроилиций, ферромарганец, плавиковый пат, мрамор, рутил, железный пороок, дополнительно содержит двуокись иркония и кремнефтористый натрий, окислы железа введены в виде окаины при следующем соотношении комонентов состава, масД: Окалина8,6-9,0 Ферросилиций 0,2-0,6 Ферромарганец 1,8-2,.6 Плавиковый шпат1 5 3,0 Мрамор0,5-1,0 .Рутил1,5-3,0 Двуокись циркония0,5-1.0 Кремнефтористый натрий 2,0-2,5 Железный по8,2-12,5 рошок Малоуглеродистая стальная оболочка Остальное Процентное содержание вводимой а проволоку окалины 8,6-9,0 определено из расчета, чтобы ее масса составляла с расправляемым алюминие вым покрытием (2,15-2,25 г на 100 г проволоки ) отношение :1, чтобы масса получаемой в процессе сварки железоалюминиевой термитной смеси составляла не менее 35 массы шихты проволоки, что позволяет в полной мере осуществить экзотермическую реакцию 3FeO +2А1 3Fe (аналогично с ) и, таКИМ образом,вывести алюминий из сварного шва путем окисления его и удаления получаемого окисла в шлак, что обеспечивает требуемые пластичн вязкие свойствасварных соединений, в ролненных на металлоконструкциях, по крытых алюминием. . . Выделившееся в процессе взаимодействия окислов железа с алюминием покрытия термитное тепло увеличивает время существования сварочной ванны в жидком состоянии, что создает более благоприятные условия для удаления .окисла А120з в шлак пу тем его всплывания и выноса на поверхность раздела фаз, а восстановленно в этой реакции железо увеличивает коэффициент наплавки порошковой про волоки . Выбор окалины по сравнению с другими окислителями, например ге матитом, произведен исходя из более низкого содержания в ее составе серы (не более 0,ОА1 ) и фосфора (не боле 0,0521), являющихся вредными приме,сями в металле сварного шва (концент рация серы и фосфора в гематите до 0,15 каждого), а также из того, что окалина является дешевым и недефицит ным отходом производства стальных з . готовок., Введение кремнефторида натрия со вместно с плавиковым шпатом и мрамо ром при меньшем содержании последних по сравнению с проволокой-прототипо способствует образованию раннего шл кового расплава, позволяет повысить жидкотекучесть и улучшить кроющую способность шлака, уменьшить опасНОСТЬ образования пор и получить плотный металл. Кремнефтористый натрий благоприятно влияет и на процесс расплавления металлических составляющих шихты, так как переходя- в жидкое состояние, он повышает электропроводность сердечника проволоки. При меньшем, чем 2,0% введении кремнефторида натрия, эффект от него проявляется незначительно. Верхний предел 2,5 выбран из соображений количества газошлакообразующих компонентов проволоки. Введение двуокиси циркония позволяет снизить газонасыщенность метилпа сварного шва , что существенно повышает его пластичность. Введение двуокис:и циркония совместно с рутилом, а также уменьшение в 3 раза содержания мрамора, снижает потери металла на угар и разбрызгивание. Пределы содержания вводимой двуокиси циркония выбраны из соображений ее дефицитности и высокой стоимости (верхний предел 1,0) и появления эффекта от ее введения (нижний предел 0,5). Пределы содержания ферромарганца и ферросилиция выбраны из расчета, чтобы соотношение марганца и кремния в проволоке было близким к 3 что обеспечивает высокие значения ударной вязкости (при сварке сталь ных металлоконструкций с алюминиевым покрытием ). Верхняя граница содержания ферросилиция .в проволоке (0,6 ) ограничена по причине увеличения количества неметалличесю х включений в сварном шве с увеличением содержания кремния. Нижний предел содержания ферромарганца и ферросилиция ограничен заданными значениями характеристик прочности металла шва, которые с уменьшением содержания в нем марганца и кремния снижаются . Количество газошлакообразующих: мрамора, плавикового шпата и рутила, выбрано из расчета их соотношения и суммарного содержания всех газошлакообразующих в проволоке, близкого к 15 что обеспечивает хорошую газовую защиту, кроющую способность шлака и другие сварочно-технологические свойства проволоки. Оставшийся объем трубчатой порошковой проволоки заполнен железным порошком, обеспечивающим увеличение

коэффициента наплавки и электропроводность проволоки.

Конкретные составы порошковых .проволок приведены в табл,1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1433709A1 |

| Состав порошковой проволоки | 1978 |

|

SU770707A1 |

| Шихта порошковой проволоки | 1981 |

|

SU1009679A1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

Металлическая

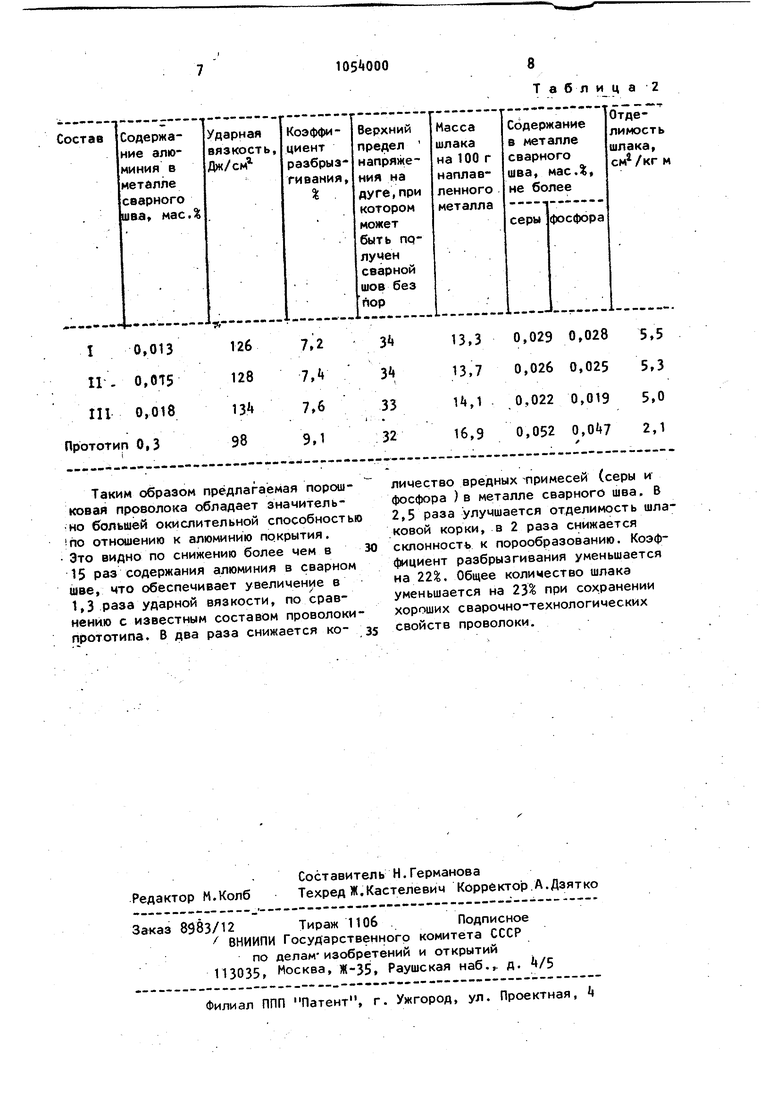

Остальное Остальное Остальное оболочка Для изготовления самозащитной пофошковой проволоки диаметром 3 мм применяется стальная лента марки 08 кп paa мером 0,5x15 мм. Коэффициент заполнени проволок составляет О,,31. Проволока при сварке стали с алюминиевы покрытием толщиной до 300 мкм обеспечивает устойчивое протекание дугового процесса, хорошее,формирование шва, меньшее разбрызгивание электрод ного металла. Перед сваркой проволоку прокаливают при 250-2бОС в течение 1 ч. Сварку выполняют .аппаратом АБС посто янным током обратной полярности от выпрямителя ВС-600. Сваривают пластины 200x100x12 мм из стали СТЗеп {0,15 С; 0,55% Мп; 0,25 SI; 0,02% Р; 0,03% S), покрытой методом электррдугового напыления слоем алюминия толщиной 300 мкм, стыковым швом в два прьхода. Исследования проводят в диапазоне режимов: Сварочный ток, А 380- 20 Напряжение на дуге. В 25-35 Скорость сварки, м/ч ,5 Химическим анализом определяют содержание алюминия, серы и фосфора в металле сварного шва. Определяю г ударную вязкость на образцах типа VI по ГОСТ , Коэффициент разбрызгивания определйют как отношение массы брызг к массе, расплавленного металла проволоки. Определяют также диапазон напряжений на дуге, в котором может быть получен сварной шов без пор. Для определения количества шлака на 100 г наплавленного металла выполняют наплавку одиночного валика и определяют массу наплавленного металла и шлака, образовавшегося в результате плавления проволоки. Отделимость ш лаковой корки определяют путем приложения ударной нагрузки со стороны корня шва сваренной пластины и отнесения площади отделившегося шлака к работе удара. Температура сварного шва при определении отделимости шлаковой корки составляет . Усредненные результаты испытаний сведены в табл.2.

Таким образом предлагаемая порошковая проволока обладает значительно большей окислительной способностью по отношению к алюминию покрытия. Это видно по снижению более чем в 30 15 раз содержания алюминия в сварном шве, что обеспечивает увеличен е в 1,3 раза ударной вязкости, по сравнению с известным составом проволокипрототипа. В два раза снижается ко- 35

Таблиц a 2

личество вредных -примесей (серы и фосфора ) в металле сварного шва. В 2,3 рзза улучшается отделимость шлаковой корки, в 2 раза снижается склонность к порообразованию. Коэффициент разбрызгивания уменьшается на 22. Общее количество шлака уменьшается на 23% при сохранении хороших сварочно-технологических свойств проволоки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для укладок железнодорожных путей звеньями | 1926 |

|

SU3766A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 0 |

|

SU360183A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-15—Публикация

1982-07-14—Подача