1

Изобретение относится к способам изготовления слоистых изделий и быть применено в строительных конструкциях из слоистых композиционных материалов типа панелей и оболочек.

Известен способ изготовления силовых элементов из стеклопластиков, содержащий операции выкладки пакета армирующего материала и введения стержней-иголок в пакет через перфорированную цулагу перед отверждением, причем стержни-иголки выполнены В виде П-образной скобы, в которой удаляют перемычку перед операцией отверждения.

К недостаткам этого способа относится то, что закрепление стержней-иголок в материале при изготовлении силовых элементов таким способом осуществляется лишь за счет приклейки связующим, что недостаточно при работе такой конструкции в условиях вибрации и приводит к выпадению стержней-иголок и частичной потере несущей способности 1.

Известен также способ изготовления силовых элементов из стеклопластиков, содержащий операции выкладки на цулагу разделительного слоя и пропитанного связующими пакета, введения в пакет на всю его толщину стержней-иголок с расплющиванием их и отверждением пакета.

Операция введения стержней-иголок в одну часть армирующего материала с последующей укладкой после ряда промежуточных операций остальной части пакета не позволяет осуществлять непрерывный процесс изготовления конструкций из слоистых композиционных материалов.

Операция переворота пакета ограничивает его габариты и не дает возможность получать непрерывный процесс изготовления конструкций из слоистых композиционных материалов.

Операция снятия цулаги и разделительного слоя со стержней-иголок удлиняет процесс изготовления силового элемента.

Операция расплющивания примыкающей к пакету части выступающего конца стержней-иголок с расположением расплющенной части ВДОЛЬ направления волокон непосредственно на изделии является сложной и трудоемкой.

Операция накладывания второй половины пакета на расплющенные части стержней-иголок ВДОЛЬ ВОЛОКОН является трудоемкой, долгой и кропотливой.

Дальнейшее накладывание разделительного слоя и цулаги удлиняет процесс получения СИЛОВОГО элемента 2.

Целью изобретения является увеличение прочности крепления стержней-иголок в пакете и снижение трудоемкости изготовления силовых элементов.

Указанная цель достигается тем, что в способе изготовления силовых элементов из стеклопластиков, содержащем операции выкладки на цулагу разделительного слоя и пропитанного связующими пакета, введения в пакет на всю его толщину стержней-иголок с расплющиванием их и отверждением пакета, согласно изобретению расплющивание стержней-иголок осуществляют с чередованием расплющенных и нерасплющенных участков по всей длине стержней-иголок перед введением их в набранный пакет.

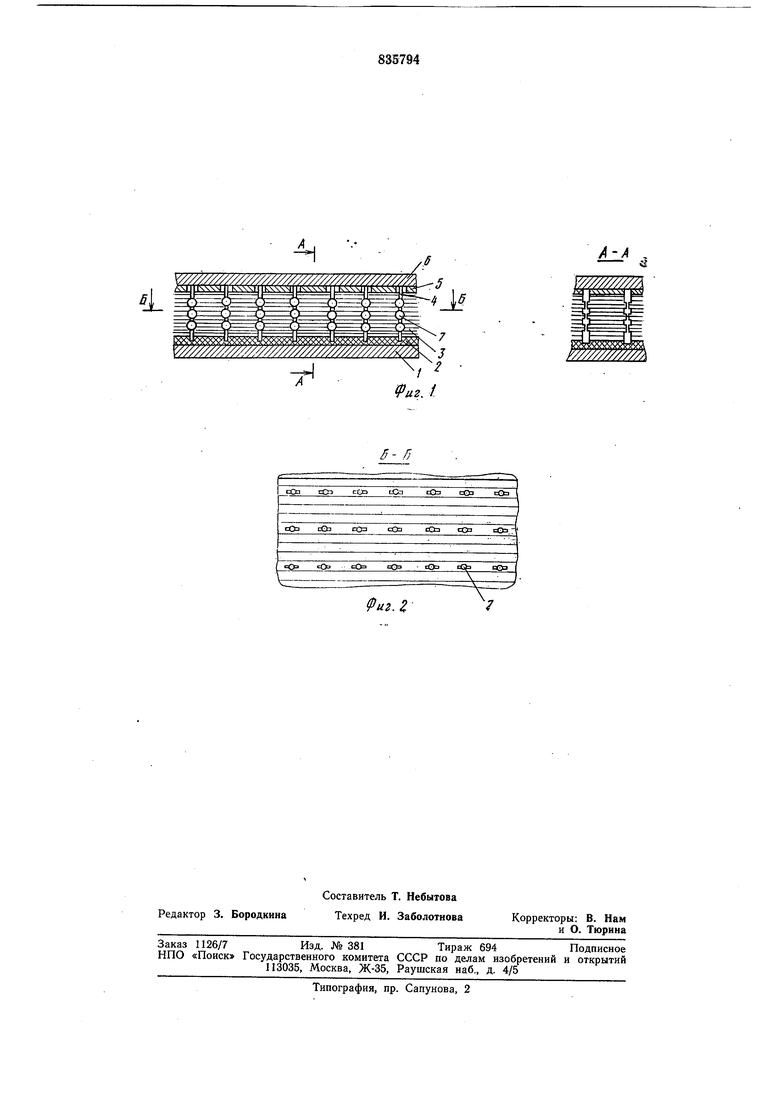

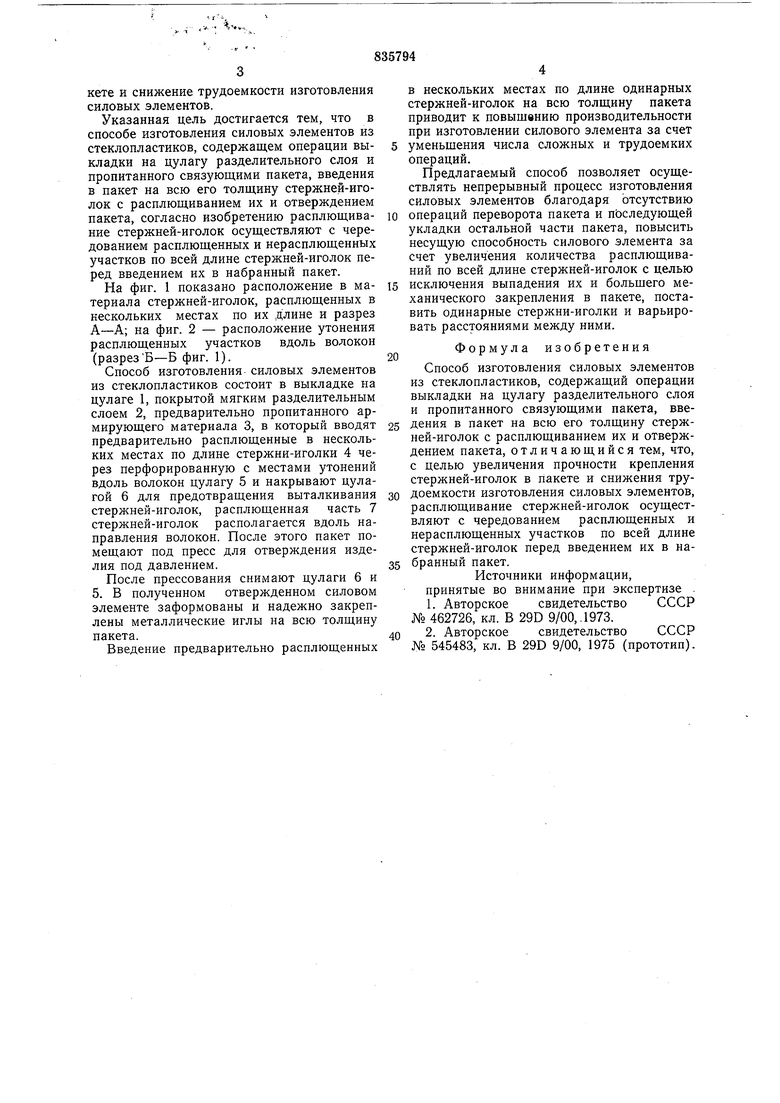

На фиг. 1 показано расположение в материала стержней-иголок, расплющенных в нескольких местах по их длине и разрез А-А; на фиг. 2 - расположение утонения расплющенных участков вдоль волокон (разрезБ-Б фиг. 1).

Способ изготовления силовых элементов из стеклопластиков состоит в выкладке на цулаге 1, покрытой мягким разделительным слоем 2, предварительно пропитанного армирующего материала 3, в который вводят предварительно расплющенные в нескольких местах по длине стержни-иголки 4 через перфорированную с местами утонений вдоль волокон цулагу 5 и накрывают цулагой 6 для предотвращения выталкивания стержней-иголок, расплющенная часть 7 стержней-иголок располагается вдоль направления волокон. После этого пакет помещают под пресс для отверждения изделия под давлением.

После прессования снимают цулаги 6 и 5. В полученном отвержденном силовом элементе заформованы и надежно закреплены металлические иглы на всю толщину пакета.

Введение предварительно расплющенных

в нескольких местах по длине одинарных стержней-иголок на всю толщину пакета приводит к повыщвнию производительности при изготовлении силового элемента за счет

уменьшения числа сложных и трудоемких операций.

Предлагаемый способ позволяет осуществлять непрерывный процесс изготовления силовых элементов благодаря отсутствию

операций переворота пакета и последующей укладки остальной части пакета, повысить несущую способность силового элемента за счет увеличения количества расплющиваний по всей длине стержней-иголок с целью

исключения выпадения их и большего механического закрепления в пакете, поставить одинарные стержни-иголки и варьировать расстояниями между ними.

Формула изобретения

Способ изготовления силовых элементов из стеклопластиков, содержащий операции выкладки на цулагу разделительного слоя и пропитанного связующими пакета, введения в пакет на всю его толщину стержней-иголок с расплющиванием их и отверждением пакета, отличающийся тем, что, с целью увеличения прочности крепления стержней-иголок в пакете и снижения трудоемкости изготовления силовых элементов, расплющивание стержней-иголок осуществляют с чередованием расплющенных и нерасплющенных участков по всей длине стержней-иголок перед введением их в набранный пакет.

Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР № 462726, кл. В 29D 9/00,.1973.

2. Авторское свидетельство СССР № 545483, кл. В 29D 9/00, 1975 (прототип).

А-А

и

W///////////A

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления силового элемента из стеклопластика | 1973 |

|

SU462726A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Способ изготовления слоистых трубчатых изделий из композиционных материалов на основе неотвержденного полимерного связующего | 2021 |

|

RU2778930C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2565180C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2565186C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА СТРОИТЕЛЬНОЙ БАЛКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542294C2 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

.

иг. Z

Авторы

Даты

1981-06-07—Публикация

1979-07-31—Подача