Изобрегение относится к области черной металлургии, в частности к производ ству нелегированной и легированной азотсодержащей стали. В СССР и за рубежом широкое применение находит азотирование стали путем ввода твердых ферросплавов с высоким содержанием азота. Известен способ производства азотсодержащей стали с применением азотирова ния металла путем продувки его газообразным азотом в ковше fl. Недостатками известного способа являются необходимость перегрева металла в печи перед выпуском на ЗО-6О С для компенсации потерь тепла, подготовка специальных сталеразливочных ковшей с пористым днищем снижение стсЛкости футеровки ковшей и пропускной способности разливочного пролета. Известен также способ получения стали, при котором с цель.ю снижения угара марганца и сокращения расхода металлического марганца продувку кислородом ведут до содержания углерода в расШ1авв 0,15-0,18% и после слива металла в ковш его продувают азотокислородной смесью в количестве 1,О-4,О на О,1% углероду в металле до получения мароФнсмго содержания углерода 2. Недостатками известного способа являются низкая ст(йкость футеровки стале разливочного ковша и стопоров, большое вьшеление дыма, загрязняющего атмосферу цеха, трудность, а в большегрузных ковшах емкостью ЗОО-35О т и невозможность попадания в заданный химический состав, особенно по элементам, обладающим высоким средством к кислороду. Наиболее близким из аналсягов является способ производства азотсодержащей стали .в дуговых печах, включающий загрузку шихтовых материалов, расплавление, окисление примесей, скачивание окисли- тельного шлака, легирование металла и продувку азотом, причем после (жончания продувки металла кислс одом при содержании кислорода О,О2-6,О6% вводят газообр&зный азог с интенсивносгью 0,03О,40 нм г-мин одновременно со скачиванием окислительного шлака, легированием металла и наведением восстановигельного шлака, а также при необходимости 20-40% количества азота готовой стали (ВВОДЯТ в металл после доведения ванны до заданного химического состава, т.е. раскисления и легирования 3. Недостатками известного способа являются низкое усвоение азота, повышенная окисленность металла и необходимость пе регрева его перед азотной продувкой, а , также задержка металла в печи при низком содержании углерода {0,О2-0,О6% С на время продувки азотом в течение 8- 11 мин, что приводит к снижению производительности и стойкости печи и ухудше нию качества стали. Низкое усвоение азота в известном способе связано с тем, что при вводе аз та с интенсивностью 0,03-0,40 одновременно со скачиванием окислительного Ылака происходит резкое снижение температуры металла в зоне ввода азота, тфмозится диссоциация молекулярного азота, который в виде газовых пузьфьков улетучивается из низкотемпературной зон продувки в атмосферу печи. Для того, чтобы обеспечить азотацию металла, в известном способе вьшуждены перегревать металл до 1660°С и выше при очень низком углероде (0,02-0,06%),чт приводит к повьаиению окисленности металла, снижению стойкости футеровки печи и соответственно ее производительно сти, а также к угару железа и легирующих и уменьшению выхода годного метал , ла, Целью предлагаемого изобретения является повьпиение усвоения и равномерно сти распределения азота в металле, снижение его переокисленности и соответственно увеличение выхода годного и экономия ферросплавов. Эта цель достигается тем, что в известном способе выплавки азотсодержащей стали, включающем продувку ванны кислс одом и азотом, после продувки ван ны кислородом до содержания углерода О,1О-0,ЗО% в кислород .вводят азот до его концентрации 1О-30% и дальнейшую продувку ванны до содержания углерода 0,ОЗ-О,О8% производят азотокислороднсй смесью равномерно с общей интенсив носгью 0,3-1,0 HMVT- мин. Другими отличительными признаками являются тнкже ввод азога в кислород в импульсном режиме и продувка ванны азотокислородной смесью во время выпус-. ка металла из печи. Благодаря тому, что в кислород вводят азот до его концентрации J. О-30% в реакционной зоне продувки ванны резко повышается Парциальное давление азота с сохраненная высокой температуры, что приводит к интенсивности азотации железоуглеродистого расплава. Снижение ввода азота до концентрации менее 10% нецелесообразно, так как не обеспечивается достижение повышенного содержания азота в расплаве даже при интенсивной проДувке, а увеличение азота более 30% приводит к снижению скорости нагрева металла и увеличению продолжительности плавки. В предложенном способе высокая температура мета; ла и шлака развивается только в реакционной зоне, что положительно сказывается на диссоциацию моле кул азота и его усвоение металлом. Равномерность распределения азота обеспечивается тем, что продувка ванны азотокислородной смесью начинается при содержании углерода 0,10-0,30%, т.е. в период рафинировки, когда происходит достаточно интенсивное окисление углерода и перемешивание ванны пузырьками выделяющейся окиси углерода, а также и тем, что продувку расплава ведут одновременно через две-три фурмы. Более раннее начало продувки ванны смесью при углероде более 0,30% нецелесообразно, так как приводит к снижению скорости выгорания углерода, нагреву металла и производительности сталеплавильного агрегата, а начало продувки при углероде менее 0,10% снижает эффективность азотирования вследствие резкого возрастания кислорода в металле и окисления железа в реакционной зоне. Эффективность азотации металла при низком содержании углерода (менее 0,10%) значительно возрастает при импульсном вводе азота в кислород и соответственно в реакционную зону. В этом случае парциальные давления кислорода и азота в реакционной зоне продувки ванны периодически изменяются и тем самым Происходит определенное чередование высокой и пониженной температуры металла (т.е. разогрева и охлаждения), что приводит к увеличению скорости азотации металла и его рафинирования и снижению угара, тем самым повьплению выхода годного.

Как извесгно, количество растворенного азота в жидкой стали оропорционально корню квадратному парциального давления азота. Кроме того, растворимость азота в стали увеличивается с повьпцением температуры, которая в реакционной зоне продувки ванны достигает высоких значе.ний (более 2000С), С уменьшением скорости обезуглероживания, при прочих равных условиях, в конце плавки уменьшается удаление азота с пузьфьками газа СО и увеличивается насыщение стали азотом.

Следовательно, на насышение стали азотом по ходу плавки при азотокислородной продувке большое влияние будут ока- is зьтать следующие технологические факторы: содержание азота в смеси, температура стали, скорость выгорания углерода, интенсивность продувки.. Особенно быстро возрастает концентрация азота в стали в конце плавки в период передувки в низком углероде. Это связано, вероятно с тем, что во время продувки металла с низким углеродом в 11 1иду13й.и мшалла U шилим yiлеромим в зоне продувки развивается очень высокая

температура а счет горения железа (что |подтверждается высоким угаром железа . при передувках плавок), а также низкой скоростью выгорания углерода и удаления азота с пузырьками СО. Поэтому ff этот 30 -период Желательно, с целью насыщения стали азотом, повышать концентрацию азота в смеси, но это приведет к снижению температуры в зоне продувки, поэтому через определенный промежуток време ни концентрацию азота в смеси снижают, а кислорода повышают, т.е. поддерживают режим импульсной (порционной) продувки ванны азотокислородной смесью. Применение импульсного режима ввода азота в кислород и соответственно в реак, ционную зону продувки ванны позволяет повысить эффективность азотирования железоуглеродистого расплава, снизить угар железа и ферросплавов путем поддерз ания окисленности и температуры металла на оптимальном, для заданной марки стали уровне. Азотирование железоуглеродистого рас плава в импульсном и непрерьшном режимах характеризуется следующими данным При непрерывнбм режиме: длительность азотирования 10 мин; усвоение азота 0,6%j содержание азота в расплаве 0,015%. При импульсном режиме: длительность азотирования 10 мин; усвоение азота

0,7%; содержание азота в расплаве 0,017%.

Совмещение процессов азотированвя в рафинирования с выпуском плавки из печи (длительность выпуска 10-15 мин) позволяет повысить производительность агрегата, сократив продолжительность плавки, эффективность азотирования во время выпуска достаточно высокая, так как создаются дополнительные условия для перемешивания металла и еоответст- венно массопереноса азота из реакционной зоны продувки азотокислородной смесью. Кроме того, создаются усповкя для

снижает скорость обезуглероживания и азотации металла и соответственно увеличивает продолжительность плавки, а увеличение интенсивности более 1,0 нм / регулирования температуры металла во время выпуска плавки. Интенсивность продувки ванны азотокислородной смесью необходимо поддерживать на уровне 0,3-1,0 мин для того, чтобы скорость обезуглероживания и азотации металла соответствовала скорости нагрева металла и обеспечивался выпуск плавки с заданной температурой, углеродом и азотом. Уменьшение интен--i- - л сивности продувки (менее 0,3 нм ) , /т мин снижает выход годного металла. Вс избежание переохлаждения металла, во время продувки ванны азотсясислородчрй смесью скачивание , окислителькса о шлака и легирование не производится. Температура металла поддерживается в пределах ISSO-lGlO C в зависимости от заданного содержания углерода перед выпуском плавки. Не допускается перегрев металла, так как основной причиной высокого угара железа и низкого выхода годного металла является развитие высо ких температур. Поэтому действенным средством снижения потерь металла является некоторое снижение температуры в реакционной зоне путем ввода в-кислород 1О-ЗО% азота. При м ер. При выплавке низколегированной азотсодержащей стали в двух- ванную печь для улучшения десуль4 эции и дефосфорации дополнительно вводят известь при расходе жидкого чугуна 65% от веса металлической части шихты. Интенсивнуйэ продувку ванны кислородом начинают после слива чугуна. При достижении температуры расплава 1530-154О С начинают отбирать пробы металла для определения углерода, серы, фосфора, хрома, никеля, цепк и азота. После достижения

содержания углерода в расплаве 0,20% и температуры в кислород вводят азот до концентрации 25% и ванну иродувают через три фурмы азотокиеяородн(Л смесью с интенсивностью 0,6 им / / т (МИН до содержания углерода 0,04%. При этом температуру металла перед выпуском поддерживают в пределах 16ОО1610 С. Отбирают пробы металла для определения азота в кислороде.

В процессе выпуска плавки в ковш вводят силикомарганец, ферросилиций, алюминий и титан.

Сталь разливают сверху в уширенные кверху изложницы с прибыльными надставками через стакан с диаметром отверстия 6О мм для листовых слитков массой 13100 кг.

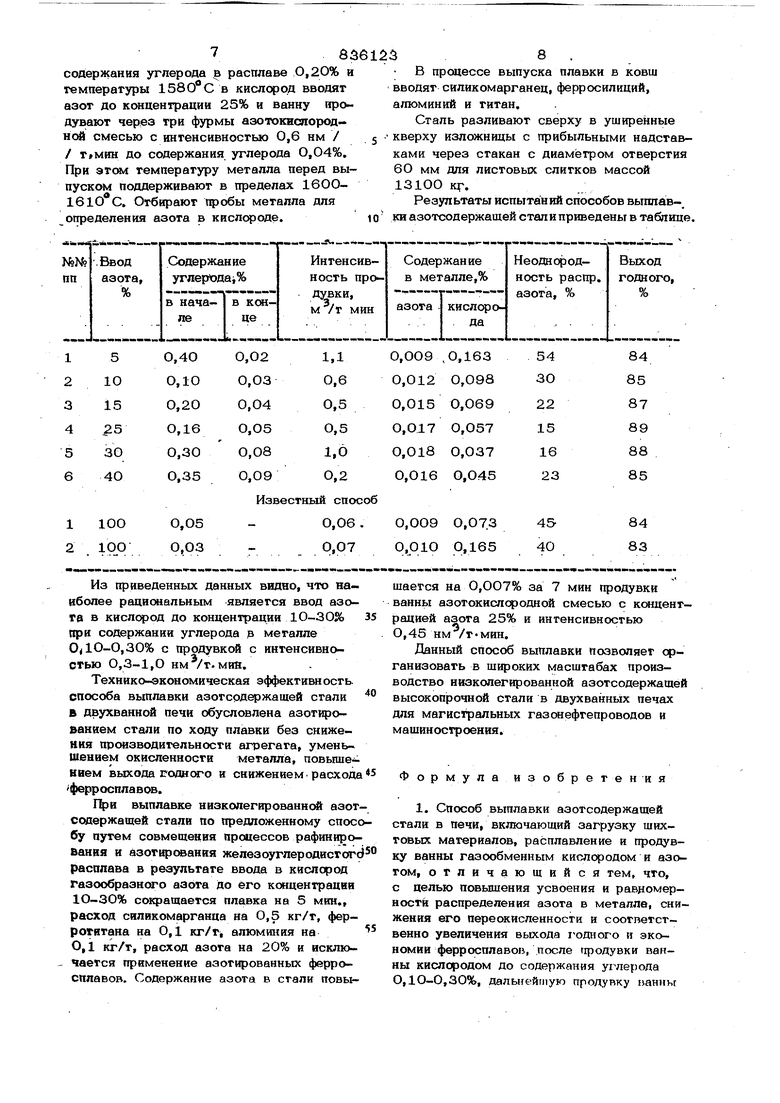

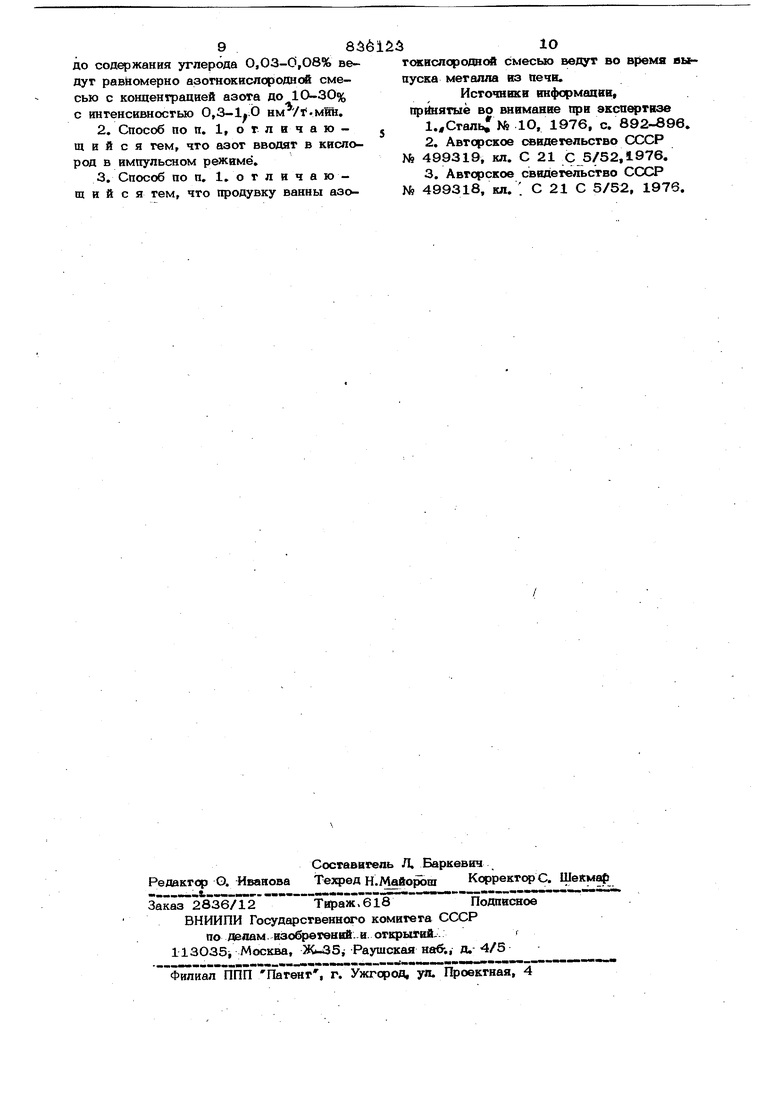

Резул ьтаты испытан ий способов выплав-, ки азотсодержащей стал и приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Способ производства стали | 1975 |

|

SU523939A1 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННЫХ АЗОТСОДЕРЖАЩИХ СТАЛЕЙ | 2009 |

|

RU2416652C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2434060C2 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ азотирования металла в конвертере | 1985 |

|

SU1289890A1 |

| Способ производства азотсодержащей стали | 1975 |

|

SU535350A1 |

Из приведенных данных видно, что наиболее рациональным -является ввод азота в кислород до концентрации 10-30% при содержании углерода в металле ОДО-0,30% с продувкой с интенсивностью О,3-1,О нм /т. мин. Технико-экономическая эффективность, способа выплавки азотсодержащей стали В двухванной печи обусловлена азотированием стали по ходу плавки без снижения производительности агрегата, уменьшением окисленности металла, повьпие нием выхода РОДИсяго и снижением расхода ферросплавов. При выплавке низколегированной азот содержащей стали по предложенному спос бу путем совмещения процессов рафинирования и азотирования железоуглеродистого расплава в результате ввода в кислород Газообразного азота До его концентрации 1О-ЗО% сокращается плавка на 5 мин., расход силикомарганца на 0,5 кг/т, феррогятана на 0,1 кг/г, алюминия на 0,1 кг/т, расход азота на 20% и исключается применение азотированных ферросплавов. Содержание азота в стали повышается на О,ОО7% за 7 мин продувки ванны азотокислородной смесью с ксицентрацией азота 25% и интенсивностью 0,45 нм /Тмин. Данный способ выплавки позволяет организовать в широких масштабах производство низколегированной азотсодержащей высокопрочной стали в двухванных печах для магистральных газонефтепроводов и машиностроения. Формулаизобретения 1. Способ выплавки азотсодержащей стали в печи, включающий загрузку шихтовых материалов, расплавление и продувку ванны газообменным кислородом и азотом, отличающийся тем, что, с целью повышения усвоения и равномерности распределения азота в металле, снижения его переокисленности и соответственно увеличения выхода хюдиого и экономии ферросплавов, после гфодувки ванны кислородом до содержания уг-лерода О,1О-0,30%, дальнейшую продувку панны 9 8361S до содержания углерода 0,03-.0,О8% дут равномерно азогнокислородноб смеСЬЮ с концентрацией азота до 1О-30% с интенсивностью 0,3-. HMV MfrH. 2.Способ по п. 1, о т л и ч а ю -5 щ и и с я тем, что азот вводят в кислород в импульсном режиме 3.Способ по п. 1, о т л и ч а ю ш и и с я тем, что продувку ванны азо310гсжиспороднс смесью ведут во время выпуска металла из печв. Источники информации, приятые во внимание при 1.,Сталь Me 1О, 1976, с. 892-896, 2. Авторское свидетельство СССР № 499319, кл. С 21 С 5/52,1976, 3. Авторское свидетельство СССР № 499318, кл. С 21 С 5/52, 1976,

Авторы

Даты

1981-06-07—Публикация

1979-09-17—Подача