Изобретение относится к черной металлургии, к азотированию металла в конвертере, и может быть использовано в конвертерных цехах.

Цель изобретения - повышение сте-, пени усвоения азота, увеличение выхода годного и снижение расхода азотированных ферросплавов.

В металл дополнительно по ходу продувки двумя порциями вводят нит- ридообразующие элементы в количестве 0,5-2,0 кг/т стали, причем 20- 40% от общего расхода присаживают при достижении углерода в металле 0,8-1,2% с одновременным увеличением содержания азота в дутье до 15-30%, а остальное количество вводят при достижении углерода в ме- ,талле 0,1-0,2% и увеличивают содержание азота в дутье до 80-95%. В . качестве нитридообразующих используют ванадиевый шлак.

Верхний предел содержания углерода определяется тем, что при углероде более 1,2% в металле происходит интенсивное перемешивание ванны окисью углерода, что отрицательно влияет на кинетику адсорбции азота. При содержании углерода менее 0,8% продувка азоткислородной смесью с 15-30% N 2 приводит к снижению насьпдения металла азотом, так как начинается интенсивное нарастание окисленности. шлака.

Содержание азота в смеси 15-30% ,в этот период определяется необходимостью поддержания определенной окисленности металла и достаточно интенсивного его азотирования из-за высокой скорости обезуглероживания металла. При содержании азота в смеси менее 15% количество его существенно ниже предела растворимости в металле при этих условиях. Однако содержание азота в азотнокислосодной смеси более 30% нецелесообразно в связи с низкой скоростью обезуглероживания что вызывает увеличение длительности плавки.

Нижний предел расхода нитридооб- разуюпц1х элементов 0,5 кг/т стали определяется необходимостью существенного увеличения предела растворимости азота в металле. Увеличение

15

20

25

Нитридообразующие материалы вводят двумя порциями по ходу продувки азоткислородной смесью. Ввод первой порции менее 20% от общего расхода 5 не позволяет достигнуть максимально возможного насьщения металла азотом. Расход нитридообразующих в первой порции более 40% вызывает су щественное ухудшение шлакового и О теплового режимов плавки и наблюдается высокий угар нитридообразующих элементов..

При содержании углерода 0,1-0,2% происходит изменение термодинамичес ких и кинетических условий- насьщения металла азотом. При содержании углерода менее 0,1% металд значител но переокислен, что вызывает повыше ный угар нитридообразующих материалов и практически не происходит на- ,сыщения металла азотом. Содержание углерода более 0,2% не обеспечивает заданной конечной температуры метал ла , увеличивает продолжительность плавки.

Содержание 80% азота в дутье в этот период определяется необходимостью подвода достаточного количества азота, которое може.т растворит 30 ся в металле. Содержание 95% азота в дутье определяется необходимостью подачи кислорода в дутье не менее 5%, что требуется для достижения за данного содержания углерода без 35 увеличения длительности плавки.

Ввод нитридообразующих материа- - лов в этот период в количестве менее 60% не позволяет связать весь азот, вводимьй в металл, а ввод 40 более 80% от общего расхода приводит к существенному изменению теплового баланса плавки, при этом мас са подаваемой азоткислородной смеси не может обеспечить достаточно пол- 45 ного восстановления окислов нитридообразующих элементов.

Шлаки производства феррованадия содержат достаточное количество окислов ванадия (10-20%), титана 50 (8-10%) и, кроме того, содержат такие окислы, как МпО (10-12%), которые оказывают благоприятное влияние на процессы шлакообразования. Степень восстановления ванадия из

расхода более 2,0 кг/т стали нецела- 55 таких тлаков при оптимальном режиме

сообразно, так как предел растворимости азота остается прежним, что приводит к повьшенному угару нитридообразующих материалов.

Нитридообразующие материалы вводят двумя порциями по ходу продувки азоткислородной смесью. Ввод первой порции менее 20% от общего расхода не позволяет достигнуть максимально возможного насьщения металла азотом. Расход нитридообразующих в первой порции более 40% вызывает существенное ухудшение шлакового и теплового режимов плавки и наблюдается высокий угар нитридообразующих элементов..

При содержании углерода 0,1-0,2% происходит изменение термодинамических и кинетических условий- насьщения металла азотом. При содержании углерода менее 0,1% металд значительно переокислен, что вызывает повышенный угар нитридообразующих материалов и практически не происходит на- ,сыщения металла азотом. Содержание углерода более 0,2% не обеспечивает заданной конечной температуры металла , увеличивает продолжительность плавки.

Содержание 80% азота в дутье в этот период определяется необходимостью подвода достаточного количества азота, которое може.т растворить- ся в металле. Содержание 95% азота в дутье определяется необходимостью подачи кислорода в дутье не менее 5%, что требуется для достижения заданного содержания углерода без увеличения длительности плавки.

Ввод нитридообразующих материа- лов в этот период в количестве менее 60% не позволяет связать весь азот, вводимьй в металл, а ввод более 80% от общего расхода приводит к существенному изменению теплового баланса плавки, при этом масса подаваемой азоткислородной смеси не может обеспечить достаточно пол- ного восстановления окислов нитридообразующих элементов.

Шлаки производства феррованадия содержат достаточное количество окислов ванадия (10-20%), титана (8-10%) и, кроме того, содержат такие окислы, как МпО (10-12%), которые оказывают благоприятное влияние на процессы шлакообразования. Степень восстановления ванадия из

ведения плавки составляет около 90%. Пример. Способ осуществляли в 10-тонном опытно-промьшшенном конвертере. В качестве шихтовых матери3

алов использовали металлический лом и передельный чугун следующего химического состава, %: С 4,1; Si 0,65; Мп 0,63; S 0,028; Р 0,20 с температурой 1300°С. В качестве шлакооб- разующих материалов использовали известь и плавиковый шпат. По ходу продувки при различных концентрация углерода в металле изменяли содержание азота в дутье и в качестве нит- ридообразующих присаживали шлак производства феррованадия в количестве 5-15 кг/т стали следующего химического состава (по основным элементам %: 7 0510-20; AJ ,0,; 1-3; СаО 2-5; FeO 15-45 ; SiO 20-22;

МпО 10-12; .

В конвертер заваливали 2,2 т металлолома, заливали 7,7 т чугуна и начинали продувку кислородом с интенсивностью 5,3 м /т мин. Продувку вели сверху через 3-сопловую фурму с критическим диаметром сопел 19 мм и углом раскрытия 12. По истечении более 60% времени продувки отбирали пробу на химический анализ, приса- ,живали первую порцию шлака производства феррованадия и одновременно увеличивали содержание азота в дутье После падения пламени над горловиной конвертера присаживали вторую порцию шлака, содержащего нитридообразую

шие материалы, и производили дополнительное увеличение содержания азота в дутье. По достижении содержания углерода в металле 0,05-0,06% производили замер температуры и отбор пробы. После получения анализов металл выпускали из конвертера и раскисляли в ковше до требуемого химического состава.

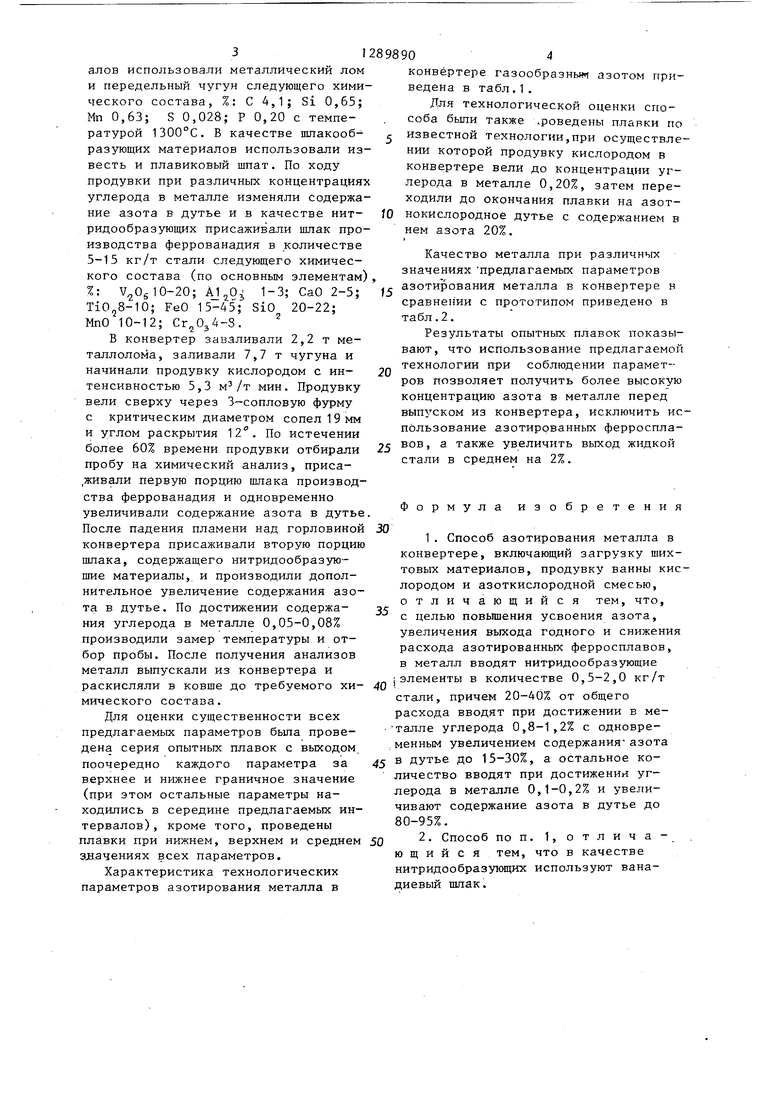

Для оценки существенности всех предлагаемых параметров быпа проведена серия опытных плавок с выходом поочередно каждого параметра за верхнее и нижнее граничное значение (при этом остальные параметры находились в середине предлагаемых интервалов) , кроме того, проведены плавки при нижнем, верхнем и среднем аВ-ачениях всех параметров.

Характеристика технологических параметров азотирования металла в

конвертере газообразньнч азотом приведена в табл.1.

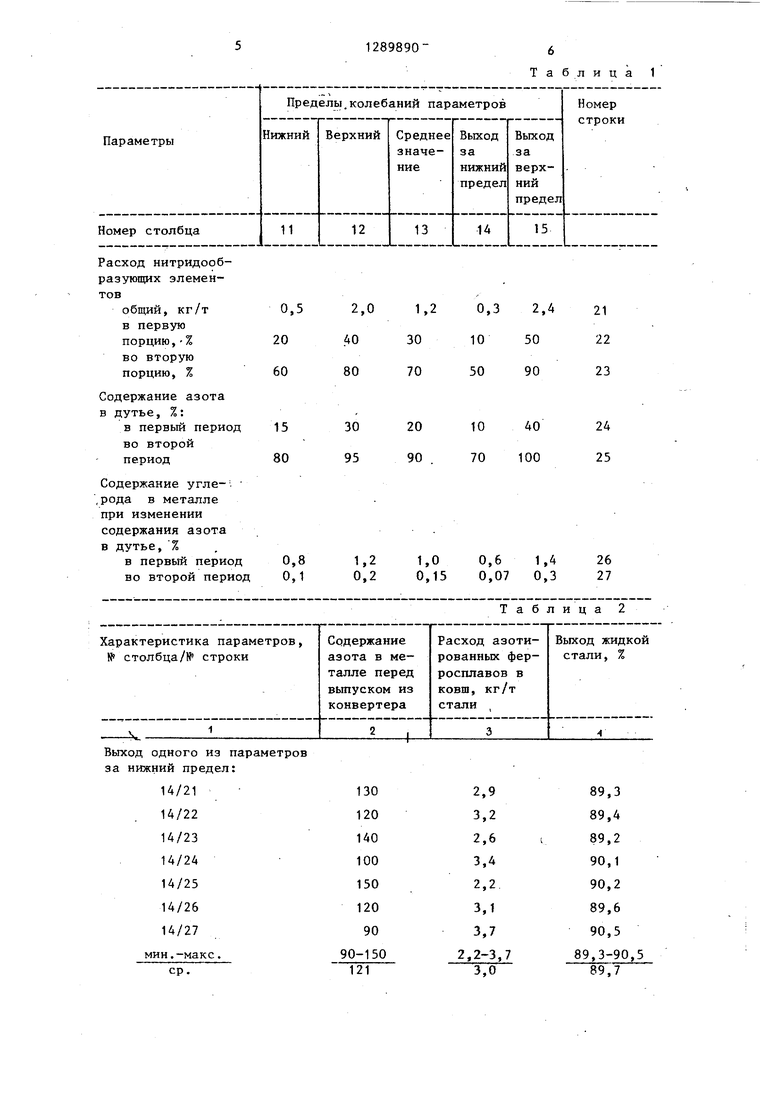

Для технологической оценки способа бьши также проведены плавки по известной технологии,при осуществлении которой продувку кислородом в конвертере вели до концентрации углерода в металле 0,20%, затем переходили до окончания плавки на азот- нокислородное дутье с содержанием в нем азота 20%.

Качество металла при различных значениях предлагаемых параметров

JO f5

0

5

азотирования металла в конвертере в сравнении с прототипом приведено в табл.2.

Результаты опытных плавок показывают, что использование предлагаемой технологии при соблюдении параметров позволяет получить более высокую концентрацию азота в металле перед выпуском из конвертера, исключить использование азотированных ферросплавов , а также увеличить выход жидкой стали в среднем на 2%.

Формула изобретения

1. Способ азотирования металла в конвертере, включающий загрузку шихтовых материалов, продувку ванны кислородом и азоткислородной смесью, отличающийся тем, что, с целью повышения усвоения азота, увеличения выхода годного и снижения расхода азотированных ферросплавов, в металл вводят нитридообразующие элементы в количестве 0,5-2,0 кг/т стали, причем 20-40% от общего расхода вводят при достижении в ме- талле углерода 0,8-1,2% с одновременным увеличением содержания азота в дутье до 15 -30%, а остальное количество вводят при достижении углерода в металле 0,1-0,2% и увеличивают содержание азота в дутье до 8095%.

2. Способ по п. 1, отличающийся тем, что в качестве нитридообразукяцих используют ванадиевый шлак.

Расход нитридооб- разующих элементов

общий, кг/т

в первую

порцию,%

во вторую

порцию, %

Содержание азота в дутье, %:

в первый перио

во второй

период

Содержание угле- . .рода в металле

при изменении

содержания азота

в дутье, %

в первый перио во второй пери

од одного из параметров нижний предел:

14/21 14/22 14/23 14/24 14/25 14/26 14/27

мин.-макс. ср.

Таблица 1

1,0 0,15

0,6 0,07

1Н 0,3

26 27

Таблица 2

Выход одного из пар за верхний- предел:

15/21

Т5/22

15/23

15/24

15/25 15/26

15/27

rfflH.-макс.

Все параметры имеют средние значения:

13/21-27

Все параметры имеют нижний предел:

11/21-27

Все па,раметры

имеют верхний преде

Редактор Н. Киштулинец

Составитель В. Самсонов

Техред Л. Олейник Корректоре. Шекмар

Заказ 7870/25Тираж 572Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий . 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

1,8 0,9 1,9 2,7 1,0

,0-2,7 1,2

91,3 90,5 90,6 90,3 89,7 90,1 89,4

89,4-91,3 90,3

92,7

91,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ производства титансодержащей стали | 1989 |

|

SU1786109A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2434060C2 |

| Способ выплавки азотсодержащей стали | 1979 |

|

SU836123A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1125257A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

Изобретение относится к азотированию металла газообразным азотом при выплавке стали в конвертере. Цель изобретения -.ровьппение степени усвоения азота, увеличение выхода годного и снижение расхода азотированных ферросплавов. При выплавке в металл вводят нитридообразующие элементы в количестве 0,5-2,0 кг/т стали, причем 20-40% их расхода вводят при достижении углерода в металле 0,8-1,2% с одновременным увеличением содержания азота в дутье до 15-30%. Остальное количество вводят при содержании углерода в металле 0,1-0,2% и 80-95% азота в дутье. В качестве материалов, содержащих нитридообразующие элементы, используют ванадиевьй шпак. Окислы ванадия по- вьппагот растворимость азота в стали, что приводит к снижению расхода ферросплавов и повьппению выхода годного. 1 з.п. ф-лы, 2 табл. I О)

| СПОСОБ ДЕКОМПРЕССИИ КУЛЬТИ ДВЕНАДЦАТИПЕРСТНОЙ КИШКИ И НАЗОДУОДЕНАЛЬНЫЙ ЗОНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237498C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТСОДЕРЖАЩИХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 0 |

|

SU372270A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки азотсодержащей стали | 1979 |

|

SU836123A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-15—Публикация

1985-01-11—Подача