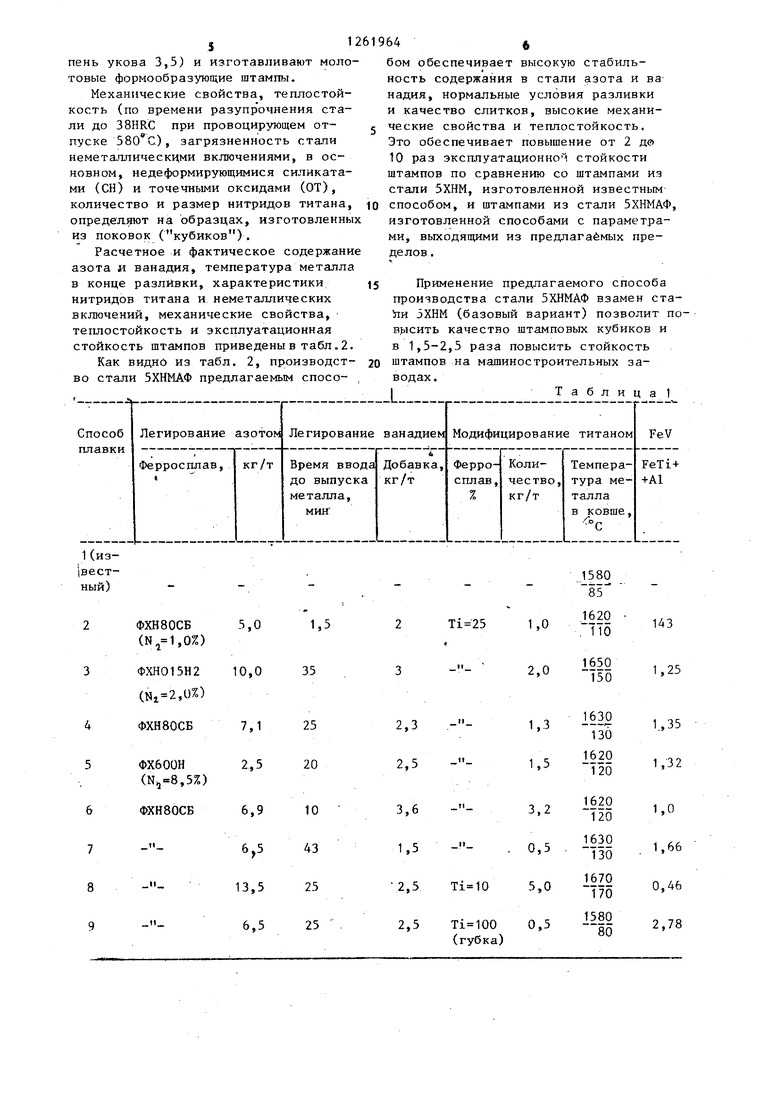

Изобретение относится к области чер-ной металлургии, а именно к произ водству азотсодержащей штамповой ста ли 5ХНМАФ в электродуговых и мартеновских -печах... Целью изобретения является снижение себестоимости производства азотсодер жащей стали, повьшёние стабильности усвоения азота и сужение пределов его содержания в стали, повышение ка чества металла, его физико-механичес ких свойств и эксплуатационной стойкости штампов. Спо.срб производства штамповой ста ли предполагает расплавление шихты, окисление примесей, диффузионное рафинирование, ковшевое раскисление алюминием в количестве,0,3-0,5 кг/т И./или силикокальцием в количестве 1,5 кг/т. После полного прекращения кипения ванны окислительного периода металл легируют литыми азотированными ферросплавами в количестве 510 -кг/т. За 15-35 мин до выпуска металла вводят феррованадий в количест ве 2,0-3,0 кг/т. В ковше сталь модифицируют ферротитаном с содержанием титана 20-30% в количестве 1,02,0 кг/т при температуре металла на 110-150С превышающей температуру ликвидус. В качестве литого азотированного ферросплава используют литой азотиро ванный феррохром с содержанием азота 1-2%. Добавки феррованадия, ферротитана и алюминия в пределах указанных коли честв выбиршот из соотношения FeV/FeTi+Al 1,25 - 1,43. Существенное улучшение физико-мех нических свойств и эксплуатационной долговечности кузнечно-прессового .ин струмента без ухудшения технологичес ких свойств сталей и дополнительного их легирования дорогостоящими дефицит ными элементами (вольфрамом, молибденом) достигается нитридванадиевым модифицированием и упрочнением стали. При этом стабильность физикомеханических свойств и цовьшение эксплуатационной долговечности зависят прежде всего от соответствия содержания в стали азота, ванадия, их соотношения и температурно-временных параметров термической обработки штампов. В промьштенных условиях эт соответствие достигается только в-случае введения в сталь ванадия с точностью 10,02% и азота с точкостью ,002%, сли промышленные способы легирг)вания ванадием обеспечивают требуемую точность 5 то известные способы легирования азотом, проувкой газообразным азотом или введением ферросплавов с твердт,офаз.ной азОтацией имеют точность +0,006%. При этом колебан1 е содержания в стали азота составляет 0,015-0,022%, что для штамповых сталей недопустимо. Требуемая точность введения азота достигается только при использовании литых азотированных ферросплавов, которые не пересыщены азотом по отношению к жидкому состоянию и не образуют газового пузьфя (молекулярного азота) при их введении в расплав стали. Усвоение азота при этом практически полное и колебание азота в стали связано только с процессом насыщения азотом расплавов при выплавке и разливке из-атмосферы. Штамповые стали содержат хром, и поэтому -В качестве литого азотированного ферросплава целесообразно использовать литой азотированный феррохром с содержанием азота 1-2%. Его применение в отличие от литого азотированного феррованадия позволяет получать более строгое соотношение в стали азота и ванадия, так как можно варьировать добавками как азо- . та, так и ванадия раздельно. Введение литого азотированного феррохрома менее 5 кг/т не обеспечивает повышение физико-механических свойстг стали, а введение более 10 кг/т вызывает склонность к закалочным трещинам и хрупкому разрушению штампов при эксплуатации. Кроме того, возможно образование газовой пористости в отливке и слитке, Ванадий, необходимый для образования упрочняющей нитридной фазы, вводится феррованадием за 15-35 мин до выпуска металла из печи в KOBUI . При вводе его более, чем за 35 мин до выпуска резко повышается угар ванадия, а при вводе менее чем за 15 мин феррованадий может не полностью раствориться и ванадий не достаточно равномерно распределится в объеме расплава, слитка, отливки, что приведет к анизотропии свойств кузнечно-прессового инструмента и снижению его эксгшуатационной долговечности. При вводе феррованадия менее 2,0 кг/f эффект нитридного упрочнения мал, а при вводе более 3,0 кг/т происходит снижение вязкости металла, повышается склонность к хрупкому ра рушению. Обработка стали в ковше ферротит ном связана с необходимостью модифи цирования первичной структуры стали особенно крупных слитков, степень укова которых незначительна (- 3) , В присутствии азота титан в расплаве образует нитриды, оказывающие эффективное модифицирующее влияние, тормозя линейную скорость роста тве дой фазы при кристаллизации и мигра цию средне- и высокоугловых границ в ос1ъ1вающем металле слитка. Эффективность модифицирующего влияния за висит от количества, дисперсности и характера распределения нитридов титана. С целью улучшения этих пара метров титан вводится ферротитаном с содержанием титана 20-30%. При использовании ферротитана с большим содержанием титана вследствие локаль ного пересыщения расплава титаном про исходит образование конгломератов крупных нитридных частиц, эффект моди/фициррвания резко уменьшается и свойства стали могут снизиться ниже ис ходного уровня. При использовании ферротитана с содержанием титана менее 20% его добавка увеличивается настолько, что вызывает значительное iохлаждение металла в ковше и затрудняет разливку стали в изложницу. При вводе ферротитана в количестве менее 1,0 кг/т эффект модифицирования мал, а при вводе в количестве более 2,0 кг/т (остаточное содержание титана при этом будет на уровне 0,21%) возможно развитие процесса коагуляции нитридтитаНовых частиц, уменьшение их количества и увеличение размеров, что также снижает эффективность модифицирования. Дисперсность нитридов титана и характер их распределения зависят также от температуры расплава при введении ферротитана. При температуре расплава ниже температуры ликвидус + 100 С в местах локального пере сыщения расплава титаном (возле кусков фeppoтиtaнa) возникают термодина мические условия зарождения и быстро го роста отдельньсх нитридов титана, что приводит к уменьшению количества ;и увеличению р- змеров нитридных частиц в затвердевшей стали, а зто, как уже отмечалось, снижает их модифицирующее действие. Повьш1ение температуры расплава в ковше выше температуры ликвидус + + 150 С приводит к повышенной загрязненности стали неметаллическими включениями (разрыв футеровки печи и ковша) и повышает дефектность слитков по горячим трещинам вследствие повыпения склонности металла к транскристаллизации и повышенных термических напряжений. Для -обеспечения одновременного эффекта нитридванадиевого дисперсионного упрочнения и модифицирования первичной структуры стали нитридами титана, при условии достаточного раскисления металла, необходимо строгое соотношение добавок ферротитана, феррованадия и алюминия в пределах их указанных количеств: FeV/FeTi+Al 1,25 -1,43. При величине соотношения менее 1,25 большая часть азота будет связана в нитриды титана и алюминия и степень дисперсионного нитридванадиевого упрочнения будет мала. При величине .соотношения более 1,43 металл недостаточно раскислен, и эффект модифицирования нитридами титана не обеспечивает требуемое качество структуры и слитков. При выплавке сталей 5ХПМ и 5ХНМАФ в 12,0-тонной электропечи с кислой футеровкой опробуют известный способ производства стали 5ХНМ (плавка 1 в табл. 1), предлагаемый способ (плавки 2 - 4 в табл. 1) и проводят плавки с параметрами, выходящими из предлагаемых пределов. При выплавке металла по предлагаемому способу используют для ввода азота литой азотированный феррохром с содержанием азота 1-2%; феррована,дий (,6%), феррститан с содержа:нием титана 25%. При выплавке стали 5ХНМАФ по способу с параметрами, выходящими из предлагаемых пределов, используют азотированный феррохром твердофазной азотации с содержанием азота 6,9%. На всех плавках осуществляют ковшевое раскисление металла алюминием в количестве 0,4 кг/т. Сталь разливают одним ковшом в изожницы на слитки развесом 3,2 т. из оторых отковывают штамполые кубики габаритами 450x500x500 мм (степень укова 3,5) и изготавливают молотовые формообразующие штампы.

Механические свойства, теплостойкость (по времени разупрочнения стали до 38HRC при провоцирующем отпуске 580 С) , загрязненность стали неметаллическими включениями, в основном, недеформирующимися силикатами (СИ) и точечными оксидами (ОТ), количество и размер нитридов титана, определяют на образцах, изготовленны из поковок (кубиков).

Расчетное и фактическое содержани азота и ванадия, температура металла в конце разливки, характеристики нитридов титана и неметаллических включений, механические свойства, теплостойкость и эксплуатационная стойкость штампов приведены втабл„2.

Как видно из табл. 2, производство стали 5ХНМАФ предлагаемым способом обеспечивает высокую стабильность содержания в стали азота и ва надия, нормальные условия разливки и качество слитков, высокие механические свойства и теплостойкость. Это обеспечивает повышение от 2 д® 10 раз эксплуатационном стойкости штампов по сравнению со штампами из стали 5ХНМ, изготовленной известным

способом, и штампами из стали 5ХНМАФ, изготовленной способами с параметрами, выходящими из предлагаемых пределов.

Применение предлагаемого способа производства стали 5ХНМАФ взамен стаУ1И ЗХНМ (базовый вариант) позволит пов.ысить качество штамповых кубиков и в 1,5-2,5 раза повысить стойкость

штампов на машиностроительных заводах. IТаблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1986 |

|

SU1458410A1 |

| Способ внепечной обработки сталей в ковше смесью ферротитана и ферроцерия | 1986 |

|

SU1420034A1 |

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2434060C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| Способ получения азотированных лигатур | 1976 |

|

SU557117A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

1. СПОСОБ ПРОИЗВОДСТВА АЗОТСОДЕРЖАЩЕЙ ШТАМПОВОЙ СТАЛИ, включающий расплавление шихты, окисление примесей, диффузионное рафинирование, ковшевое раскисление алюминием в количестве 0,3-0,5 кг/т и/или силикокальцием в количестве 1,5 кг/т, отличающийся тем, что, с целью снижения себестоимости производства стали, повьшения стабильности усвоения азота и сужения пределов его содержания в стали, повышения качества металла, его физикбмеханических свойств и эксплуатационной стойкости штампов., после полного прекращения кипения ванны окислительного периода металл легируют литыми азотированными ферросплавами в количестве 5-10 кг/т, за 15-35 мин до выпуска металла вводят феррованадий в количестве 2,0-3,0 кг/т, в ковше сталь модифицируют ферротитаном с содержанием титана 20-30%, в количестве 1,0-2,0 кг/т при температуре меS талла, на 110-150 0 превышающей тем(Л пературу ликвидус. 2.Способ по п. 1, отличающийся тем, что в качестве литого азотированного ферросплава исполь35ПОТ литой азотированный феррохром с содержанием азота 1-2%. 3.Способ по п. 1, отлича юю щ и и с я тем, что добавки ферроваО5 надия, ферротитана и алюминия в пределах указанных количеств выбирают со из соотношения 05 FeV/FeTiMl 1,25 - 1,43. 4

35

25

20

(N,8,3%) ФХН80СБ

6,9

10 43 25 25

6,5

и

13,5

11

6,5

| 0 |

|

SU377333A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ И СПЛАВОВ | 0 |

|

SU261425A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства азотсодержащей стали | 1977 |

|

SU631539A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Поэняк n.A.j Скрынченко Ю,М., Тшиаев С.И | |||

| Штамповые стали | |||

| М.: Металлургия, 1980, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

Авторы

Даты

1986-10-07—Публикация

1985-03-11—Подача