Изобретение относится к области ли(тейного гфоизводства, а именно к способам выплавки высококачественных ванадвйсодержаших углеродистьсх .сталей в ки лых электродуговых печах. Широко известны способы выплавки ввнадийсрдержащих сталей с использованием процесса, восстановления ванадия из шлаков l. и 2. В прсщессе плавки ванадий частично восстанавливается из пятиокиси с помощью углерода, кремния, и переходит из шлака в металл Недостатками указанных способов являются ограниченность ресурсов ванадиевого шлака и высокая стоимость легирую щей добавки. Применение немагнитного шлака увеличивает трудоемкость процесса плавки, поскольку, его в печь трудно поддается механизации и производится, как правило, вручную. Наиболее близким к предлагаемому . способу по технической сущвостн является способ выплавки ванадийсодержащей стали с применением менее дефицитного материала - ванадийсодержащей магннтной шлакометаллвческой фракции (МШФ) конвертерного шлака,, вводимся в завалки совместно с нзвестн$1ком в соотношении 1О:(О,б2-1,1) после завалкв на подину печи 2О-.6О% осгапьной шихты. МШФ, вавлекаемая магннгасА сепарацией из ванадиевого шлака при его переработке в пятиокись ванадия, представляет собой сыпучей магаит1шй материал, состоящий из корольксю чугуна размером 0,5-5О мм и прял вашего к нвм шлака следующего состава.%: 2О| Si Од 14Г Мяо 11; TiOa5; , 33 и СаО, АВ20з по 1-2, Металлическая часть этого конгломерата составляет 5О-9О% я содержит 3% углерода, О,03-О,б8% ванадия. В целам МШФ содержит от 2 до 5% ванадия, стоимость которого в ней в 1,2-2,0 раза нижЪ, чем в ванадиевом конвертерном шлаке и феррбванадви. При использованвв известного Способа плавки стали восстановление ванадия осуществляется гак же,

как a на ванадиевого шлака прн одновре менном снижении сгоимосги легнровани Д Недосгагками извесгного способаявпяюгся повышенный расход ф роспдавов кремния и марганца на восстановление ванадия, а также недостаточно высокие физико-механические свойства отливок, особенно их пластические характерис5тики. Целью изобретения является сокращение расхода ферросплавов и повышение фиаико-механических свойств стали.

Это достигается тем, что 70-95% ва -надия вводят в перкод завапки в печь в виде смеси ванадийсодержащей МШФ с .известняком в соотношении 10:(0,55,0) в количестве 2-7% от веса металлозавалки, а 5-30% ванадия вводят в ковш при вьтуске стали в виде раскисляющей смеси вакадийсодержашей МШФ с известняком, алюминием и силикокальцием в соотношении 10:( 1,0-5,0): {О,1-2,О)ф,12.0}:.

Применение способа выплавки низколегированных ванадийсодержащих сталей позволяет за счет введения части ванадия не посредственно в ковш в смеси МШФ с известняком, алюминием и силикокальдием сократить расход ферросилиция и ферромарганца на проведение восстановительного Периода, а также повысить физико-меха- нические свойства стали ввиду комплексного раскисляющего и модифицирующего действи я ванадия, алюминия, кремния и кальция. Эффект модифицирующего действия элементов на свойства стали превосходит эффект микролегирования тсй же по величине добавки элемента. Поэтому наблюдается разница в свойствах стали в зависимости от того, в какой период введена добавка: при плавке или непосредственно перед разливкой.

Введение МШФ в печь в виде смеси с известняком позволяет активизировать процесс перехода ванадия из пятиокиси в металл. Нижний гфедел отношения (10:О,5) определен экспериментально, исходя из условия усвсюння ванадия металлом, а в лхний предел (1О:5,О) определяется фактором разведения кислой футеровки. Добавка вводимой в печь смеси в количестве 2-7% от веса металлозавалки установлена, ИСХОДЯ из среднего содержания ванадия в МШФ, усвоения ванадия металлом и содержания ванадия в готовой стали.

Нижний предел ванадия, вводимого в ковш (5% от общего его Количества), установлен экспериментально, исходя из необходимости повышения свойств стали и снижения расхода ферросплавов кремния и марганца на восстановление его в электродуговой печи. Верхний предел (30%) определяется сложностью введения в ковш больших количеств твердых добавок и снижением при этом усвоения ванадия готовой стальк).

Введение 5-30% ванадия в ковш в виде смеск МШФ с известняком, алюминием и силикокальцием позволяет полностью восстановить ванадий из пятиокиси, оказывает благотворное модифицирующее влияние на кристаллизацию стали (аамещзчение зерна), производя глубокое раскисление и рафинирование расплава от окислов сульфидов и нитридов. Комплексное раскисление и модифицирование ванадием, ., алюминием и кальцием приводит к повышению фнзико-мёханическнх, особенно пла стических, свойств стали. Соотношение компонентов в смеси МШФ, известняка, алюминия и силикокальция 1О:(1,О-5,О): :(0,1-2,0):(0,1-2,0) установлено, исходя из необходимости получения жидкоподвижного шлака, а также оптимальной вв-. личины вводимых раскисляющих добавок,

П р и м е р, В 5-тс5нной электродуговой печи с кислой футеровкой выплавляли сталь 45ФЛ по известной технологии и предлагаемым способом. По известной технологии в печь загружали всю МШФ, содержащую 2% ванадия, в количестве 5% от веса металлозавалки в смеси, с известняком (в соотношении 1О:1), проводили расплавление, окислительный и восстановите льньзй периоды путем введения ферромарганца и ферросилиция.

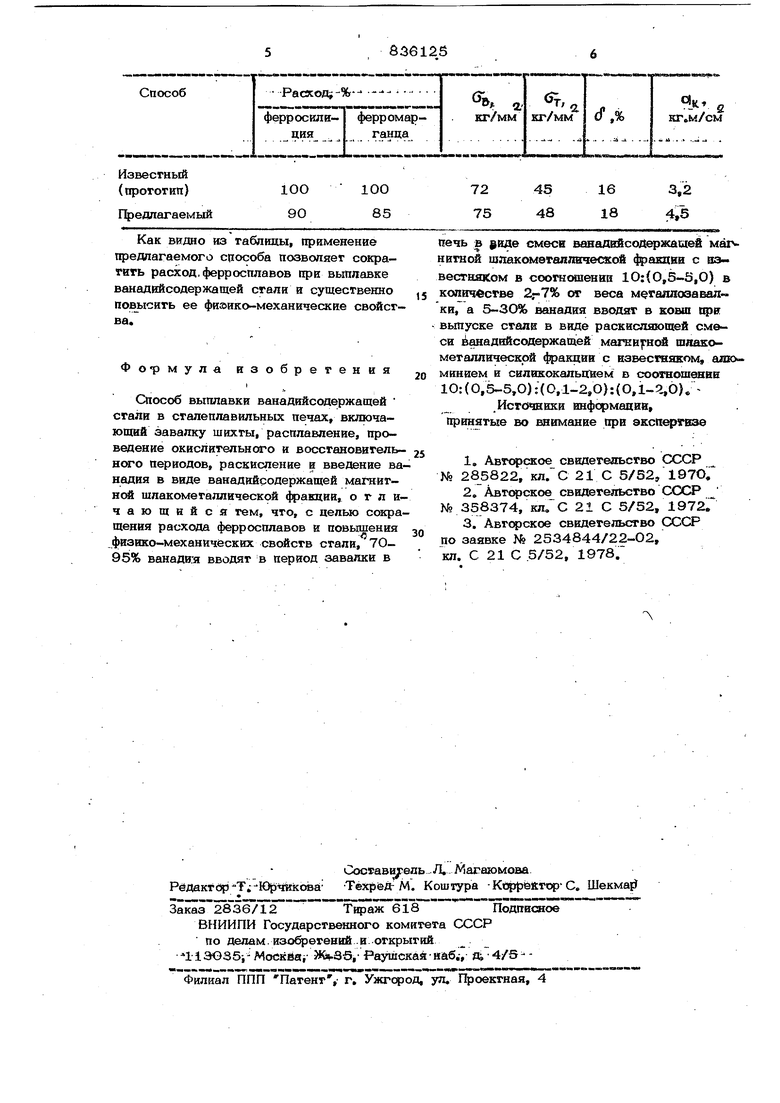

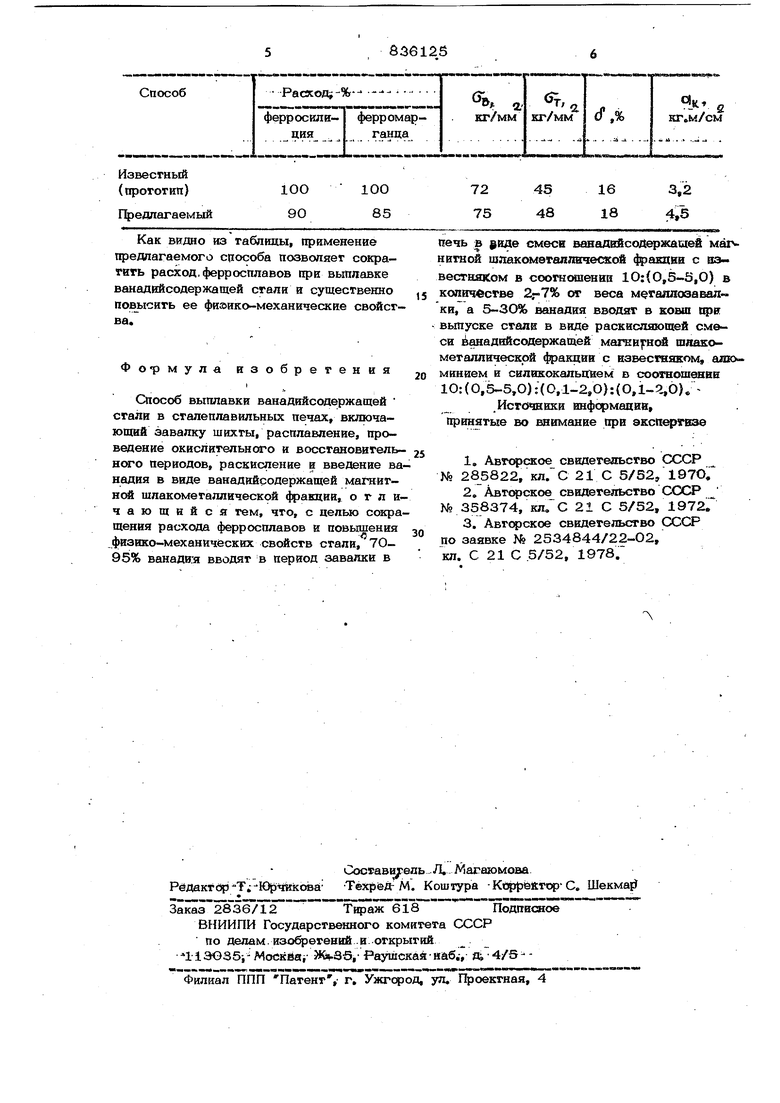

По предлагаемому способу плавку вели следующим образом. В печь вводили 80% ванадия в виде смеси МШФ сизвестняком в соотношении 10:1, Количество смеси составляло 4,4% от веса металлозавалки. Проводили расплавление шйхты окислительный и восстановительный периоды. При выпуске стали в ковш вводили 2О% ванадия в виде смеси МШФ с известняком, алюминием и силикокальцием в соотношении Ю: 1:1:1. Расход электроэнергии и продолжительность плавки-в обоих случаях оставались одинаковыми. Усвоение ванадия в первом случае составляло 88, во втором - 91%. В таблице представлены механические свойства сталей, полученных известным н предлагаемым способами.

Способ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| Способ выплавки ванадийсодержащихСТАлЕй | 1979 |

|

SU836122A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2005 |

|

RU2291204C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ КОНВЕРТЕРНОЙ И МАРТЕНОВСКОЙ СТАЛИ | 1990 |

|

RU1753705C |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

Как видно из таблицы, применение предлагаемого способа позволяет сократить расход, ферросплавов при выплавке ванадийсодержащей стали н существенно повьюить ее фиэико-механические свойст ва. Фо-рмула изобретени Способ выплавки ванадийсодержащей стали в сталеплавильных печах, включающий завалку шихты, расплавление, проведение окислительного и восстановительного периодов, раскисление и введение ва надия в виде ванадийродержащей магнитней шлакометаллнческой фракции, о т л и чающийся тем, что, с целью сокра щения расхода ферросплавов и повьшгения .физико-механических свойств стали, 7О95% ванадид вводят в период завалки в печь в иде смесв ванаДВбсойержйыеЁ маг нитной шлакометаллнческоЁ фракцви с Е(э вестняком в соотношении 10:(0,5-3,0) в количестве 2-7% от веса м галяозавалки, а 5-30% ванадия вводят в ковш оря выпуске стали в виде раскисляющей смеси 1 анадийсодержащ ей магни ной шлакометаллическрй (|ракции с нзвесгаяком, ашоминием и силвкокальц ем в соотнош вв 10:(0,5-5,0):(0,1-2,0):(). .Истоедики ннформадин, принятые во внимание при 1.)ское свидетельство СССР № 285822, кл. С 21 С 5/52, 197ОГ 2.Авторское свидетельство СССР №358374, кл. С 21 С 5/52, 1972, 3.Авторское свидетельство СССР по заявке № 2534844/22-О2, кл. С 21 С 5/52, 1978.

Авторы

Даты

1981-06-07—Публикация

1979-11-26—Подача