(54) СПОСОБ ВЫПЛАВКИ МЕДНО-КАДМИЕВОЙ ЛИГАТУРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки медно-кадмиевой лигатуры | 1988 |

|

SU1640189A1 |

| Переносной тигель для плавления чугуна марки ЧС17 | 2023 |

|

RU2807487C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИЛУМИНОВ | 2000 |

|

RU2177048C1 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| Способ выплавки лигатуры никель-магний в дуговой печи постоянного тока с полым электродом в токе аргона | 2023 |

|

RU2824970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МЕДЬ-ФОСФОР | 2000 |

|

RU2198950C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИГАТУРЫ НА ОСНОВЕ НИКЕЛЯ И МАГНИЯ | 2007 |

|

RU2347836C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРИЛЛИЙСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2558588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУШКОВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-АЛЮМИНИЙ-ЦИНК-МАРГАНЕЦ | 1989 |

|

RU1727403C |

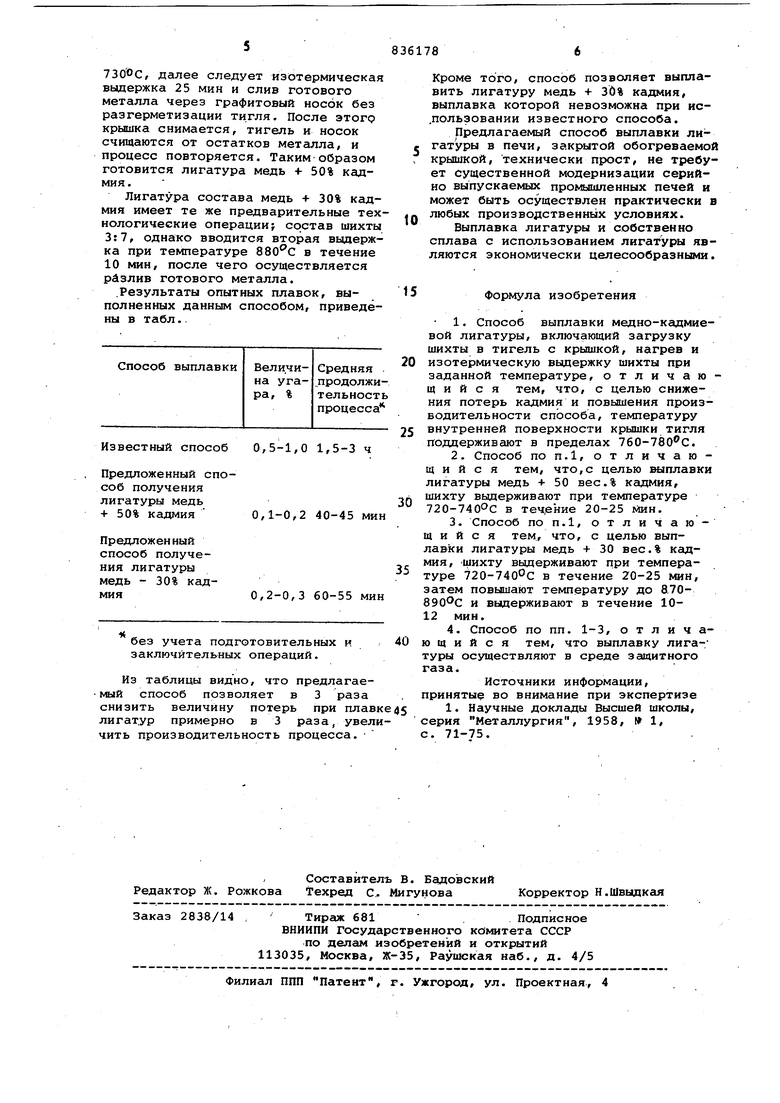

1

Изобретение относится к области металлургии цветных металлов, в частности к способам выплавки сплавов, содержащих легколетучие компоненты.

В настоящее время в отечественной электротехнической промышленности нашел широкое применение сплав меди с кадмием Бр-Кд-I (содержащий кадмия 0,9-1,2%). Этот сплав производится на предприятиях обработки цветных металлов методом ввода чистого кадмия в расплавленную медь без использования промежуточного сплава (лигатуры) , что приводит к значительному угару дорогостоящего легирующего компонента.

Очень высокая упругость пара кадмия при темпе атуре плавления меди, на 316 превышгиощей температуру кипения кадмия,является основной причиной больших потерь кадмия.

В силу этого очевидно, что эффективным средством снижения потерь при вводе легирующего компонента являетс повышение температуры кипения присадки, что возможно при легировании меди разбавленным раствором кадмия, в частности лигатурами состава медь 4-30-70% кадмия.

.Известен способ выплавки меднокадмиевой лигатуры, включающий загрузку шихты в тигель с крышкой, нагрев и „изотермическую выдержку шихты при заданной температуре. Шихту, содержащую медь и кадмий, нагрева- ют в графито-шамотном тигле до температуры 650--700с и выдерживают в течение 1,5-3 часов 1.

Однако этот способ не нашел широкого промышленного применения ввиду его низкой производительности, связанной с необходимостью длительной выдержки сплава при температуре насыщения, охлаждением тигля вместе с печью и одноразовым использованием тигля. Величина потерь кадмия, доходящая до 1,0%, не может считаться удовлетворительной для производства промежуточного сплава, так как это составляет 7-10% общей величины потерь при производстве кадмиевой бронгы. Кроме того, изложенным выше способом нельзя получить 30% лигатуру, в то время как этот состав дает большую величину усвоения легирующего компонента при вводе лигатуры в расплав меди;

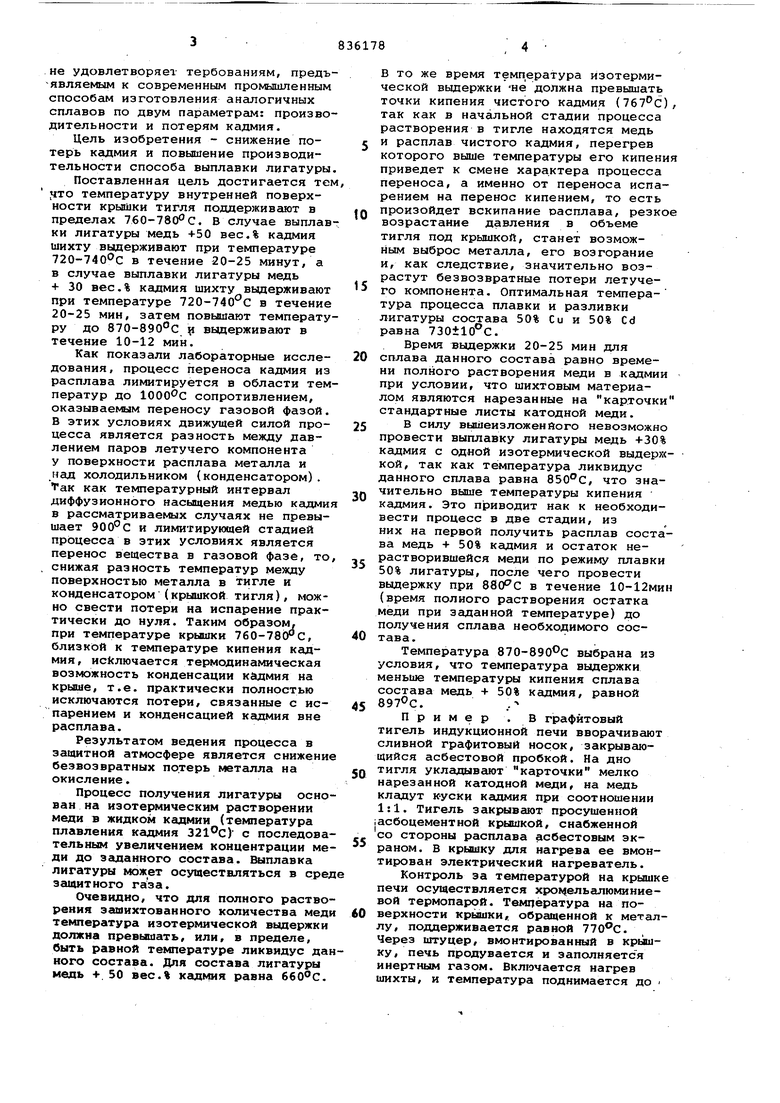

Таким образом, известный способ получения медно-кадмиевой лигатуры не удовлетворяет тербованиям, предъ являемьич к современным промышленным способам изготовления аналогичных сплавов по двум параметрам: произво дительности и потерям кадмия. Цель изобретения - снижение потерь кадмия и повышение производительности способа выплавки лигатуры Поставленная цель достигается тем JITO температуру внутренней поверхности крышки тигля поддерживают в пределах 760-78(Яс. В случае выплав ки лигатуры медь +50 вес.% кадмия шихту выдерживают при температуре 720-740 С в течение 20-25 минут, а в случае выплавки лигатуры медь + 30 вес.% кадмия шихту вьщерживают при температуре 720-740 С в течение 20-25 мин, затем повьлшают температу ру до 870-890°С у выдерживают в течение 10-12 мин. Как показали лабораторные исследования, процесс переноса кадмия из расплава лимитируется в области тем ператур до сопротивлением, оказываемым переносу газовой фазой. В этих условиях движущей силой процесса является разность между давлением паров летучего компонента у поверхности расплава металла и над холодильником (конденсатором). Так как температурный интервал диффузионного насыщения медью кгддми в рассматриваемых случаях не превышает и лимитирующей стадией процесса в этих условиях является перенос вещества в газовой фазе, то . снижая разность температур между поверхностью металла в тигле и конденсатором (крышкой тигля), можно свести потери на испарение практически до нуля. Таким образом, при температуре крышки 760-780°С, близкой к температуре кипения кадмия, исключается термодинамическая возможность конденсации кадмия на крыше, т.е. практически полностью исключаются потери/ связанные с испарением и конденсацией кадмия вне расплава. Результатом ведения процесса в защитной атмосфере является снижени безвозвратных потерь металла на окисление. Процесс получения лигатуры осно ван на изотермическим растворении меди в жидком кадмии (температура плавления кадмия ) с последова тельным увеличением концентрации ме ди до згшанного состава. Выплавка лигатуры может осуществляться в сре защитного газа. Очевидно, что для полного раство рения заюихтованного количества мед температура изотермической выдержки должна превышать, или, в пределе, быть равной температуре ликвидус да ного состава. Для состава лигатуры медь +. 50 вес.% кадмня равна В то же время температура изотермической выдержки не должна превышать точки кипения чистого кадмия (767с), так как в начальной стадии процесса растворения в тигле находятся медь и расплав чистого кадмия, перегрев которого выше температуры его кипения приведет к смене характера процесса переноса, а именно от переноса испарением на перенос кипением, то есть произойдет вскипание расплава, резкое возрастание давления в объеме тигля под крышкой, станет возможным выброс металла, его возгорание и, как следствие, значительно возрастут безвозвратные потери летучего компонента. Оптимальная температура процесса плавки и разливки лигатуры состава 50% Си и 50% Cd равна 730±10°С. Время выдержки 20-25 мин для сплава данного состава равно времени полного растворения меди в кадмии при условии, что шихтовым материалом являются нарезанные на карточки стандартные листы катодной меди. В силу вышеизложенйого невозможно провести выплавку лигатуры медь +30% кадмия с одной изотермической выдерх кой, так как температура ликвидус данного сплава равна 850°С, что значительно выше температуры кипения кадмия. Это приводит нак к необходивести процесс в две стадии, из них на первой получить расплав состава медь + 50% кадмия и остаток нерастворившейся меди по режиму плавки 50% лигатуры, после чего провести выдержку при 880С в течение 10-12мин (время полного растворения остатка меди при заданной температуре) до получения сплава необходимого состава. Температура 870-890 С выбрана из условия, что температура выдержки меньше температуры кипения сплава состава медь + 50% кадмия, равной . Пример . В графитовый тигель индукционной печи вворачивают сливной графитовый носок, закрывающийся асбестовой пробкой. На дно тигля уклсщывают карточки мелко нарезанной катодной меди, на медь кладут куски кгщмия при соотношении 1:1. Тигель закрывают просушенной I асбоцементной крышкой, снабженной со стороны расплава асбестовым экраном. В крышку для нагрева ее вмонтирован электрический нагреватель. Контроль за температурой на крышке печи осуществляется хронельалюминиевой термопарой. Температура на поверхности крышки,: обргиценной к металлу, поддерживается равной . Через штуцер, вмонтированный в крышку, печь продувается и заполняется инертным газом. Включается нагрев шихты, и температура поднимается до 7300с, далее следует изотермическа выдержка 25 мин и слив готового металла через графитовый носок без разгерметизации тигля. После этогр крышка снимается, тигель и носок счищаются от остатков металла, и процесс повторяется. Таким образом готовится лигатура медь + 50% кадмия. Лигатура состава медь + 30% кад мия имеет те же предварительные те нологические операции} состав шихты 3:7, однако вводится вторая выдерж ка при температуре в течение 10 мин, после чего осуществляется Рс1злив готового металла. .Результаты опытных плавок, выполненных данным способом, приведе ны в табл. 0,5-1,0 1,5-3 ч Известный способ Предложенный способ получения лигатуры медь 0,1-0,2 40-45 ми +50% кадмия Предложенный способ получения лигатуры медь - 30% кад0,2-0,3 60-55 ми мия без учета подготовительных и заключительных операций. Из таблицы видно, что предлагаемый способ позволяет в 3 раза снизить величину потерь при пла лигат.ур примерно в 3 раза, увел чить производительность процесса. Кроме того, способ позволяет выплавить лигатуру медь + Зб% кадмия, выплавка которой невозможна при ис.пользовании известного способа. Предлагаемый способ выплавки лигатуры в печи, закрытой обогреваемой крышкой, технически прост, не требует существенной модернизации серийно выпускаемых промышленных печей и может быть осуществлен практически в любых производственных условиях. Выплавка лигатуры и собственно сплава с использованием лигатуры являются экономически целесообразными. Формула изобретения 1.Способ выплавки медно-кадмиевой лигатуры, включающий загрузку шихты в тигель с крышкой, нагрев и изотермическую выдержку шихты при заданной температуре, отличающийся тем, что, с целью снижения потерь кадмия и повышения производительности способа, температуру внутренней поверхности крышки тигля поддерживают в пределах 760-78О С. 2.Способ ПОП.1, отличающийся тем, что,с целью клплавки лигатуры медь + 50 вес.% кадмия, шихту вьщерживают при температуре 720-740 С в течение 20-25 Мин. 3.Способ ПОП.1, отличающийся тем, что, с целью выплавки лигатуры медь + 30 вес.% кадмия, шихту выдерживают при температуре 720-740°С в течение 20-25 мин, затем повышают температуру до 8.70890Ос и выдерживают в течение 1012 мин. 4.Способ по пп. 1-3, отличающийся тем, что выплавку лигатуры осуществляют в среде защитного газа. Источники информации, принятые во внимание при экспертизе 1. Научные доклады Высшей школы, серия Металлургия, 1958, 1, с. 71-75.

Авторы

Даты

1981-06-07—Публикация

1979-03-05—Подача