Изобретение относится к металлургии цветных металлов, в частности к способам выплавки сплавов и лигатур, содержащих кадмий.

В электротехнической промышленности, реактивной технике и других областях народного хозяйства применяют сплав меди с кадмием Бр-Кд-1, содержащий 0,9-1,2% кадмия. Этот сплав на предприятиях обработки цветных металлов получают плавкой в индукционных печах путем ввода кусков чистого кадмия в расплавленную медь без использования промежуточного сплава (лигатуры), что приводит к значительному угару кадмия, стоимость которого высока и превышает стоимость меди в 10 раз.

Дать изобретения - снижение потерь кадмия и получение лигатуры медькадмий с содержанием кадмия 15- 25 мас.%.

Расплавляют кадмий и расплав нагревают до температуры, составляющей 0,978-0,991 от температуры его кипения, затем повышают температуру расплава в течение 35-50 мин со скоростью 6-7°С/мин с одновременным введением меди в расплав в виде трубок, которым придают вращательное движение со скоростью 175-250 об/мин.

Основной причиной значительного угара кадмия при введении в расплав меди является высокая упругость его паров и низкая температура кипения (767°С для чистого кадмия).

Для приготовления лигатуры определена температура сплавления двух компонентов (меди и кадмия), которая выше температуры ликвидуса, но

О5 Јь

00

со

1гиже температуры кипения лигатуры заданного состава.

Узкий температурный интервал спланления для состава с 15-25 мас.% кадмия накладывает ограничения на процесс ведения плавки и требует строгой регламентации процессов кипения и растворения компонентов.

Кроме того, важным параметром при выплавке является температурно- премеиной режим, который определяется скоростью растворения компонентов при одновременном повышений температуры. Наиболее благоприятные условия при этом имеют место, если темп подвода вещества для взаимодействия (меди) и отвода реагентов взаимодействующих фаз максимальный. Это требование осуществляют на практике путем непрерывной подачи в расплав медных трубок, которые перемещают по оси тигля перпендикулярно поверхности расплава.

При вращении пучка трубок, погруженных в расплав, последний двигается в тангенциальном направлении за счет трения с трубкой и одновременно существует его постоянный вертикальный (осевой) поток, и, как следствие этого, насосный эффект по направлению к дну тигля.

Пример. В графитовый тигель индукционной печи загружают металлический кадмий. Общий вес плавки составляет 100 кг. Засыпают флюс в количестве 1-2% от веса шихты. Производят нагрев до 750°С, что составляет 0,978 температуры кипения кадмия (767°С). Затем начинают вводить медь в виде пучка трубок диаметром 20 мм перпендикулярно поверхности расплава. При этом пучок трубок вращается со скоростью 250- 1UO об/мин.

Подъем температуры расплава осуществляют со скоростью 6-7°С/мин.

0

5

0

5

0

5

0

5

Температура сплава контролируют хромел ь-алюмелевоп термопарой погружения с открытым спаем, соединенной с потенциометром КСП-4.

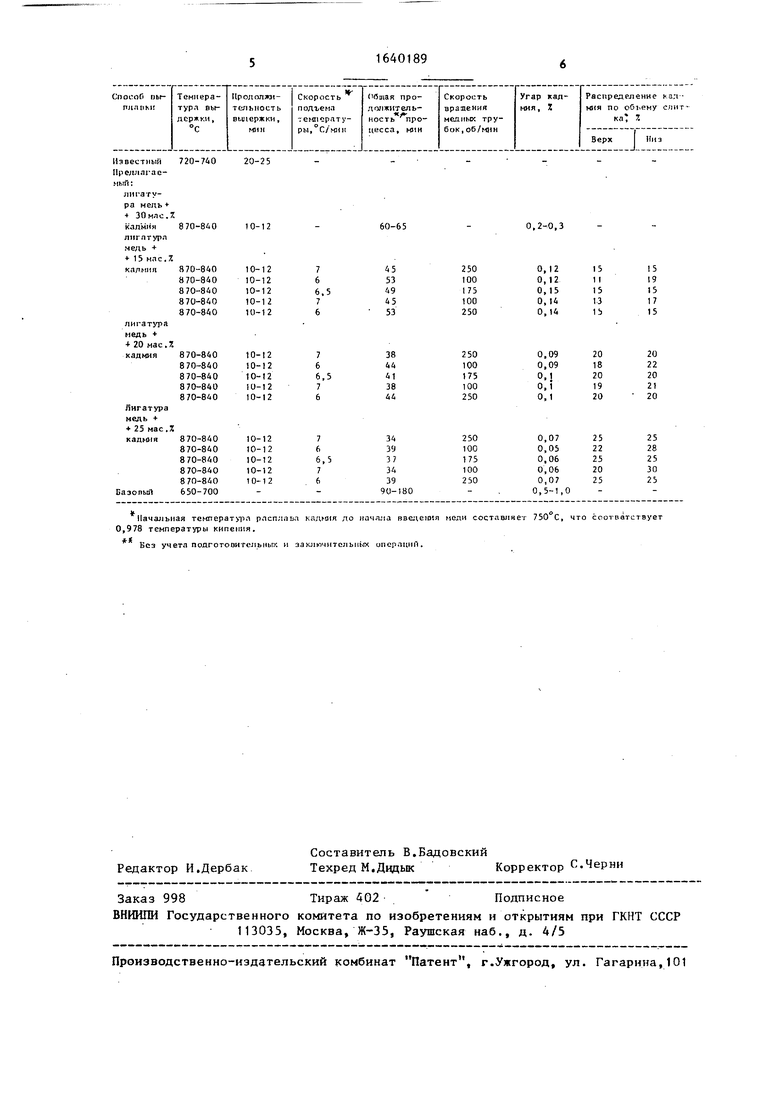

Угар кадмия в процессе приготовления лигатур и распределение его по объему определяют путем проведения химического анализа проб в конце плавки, которые отбирают в верхней и нижней частях тигля.

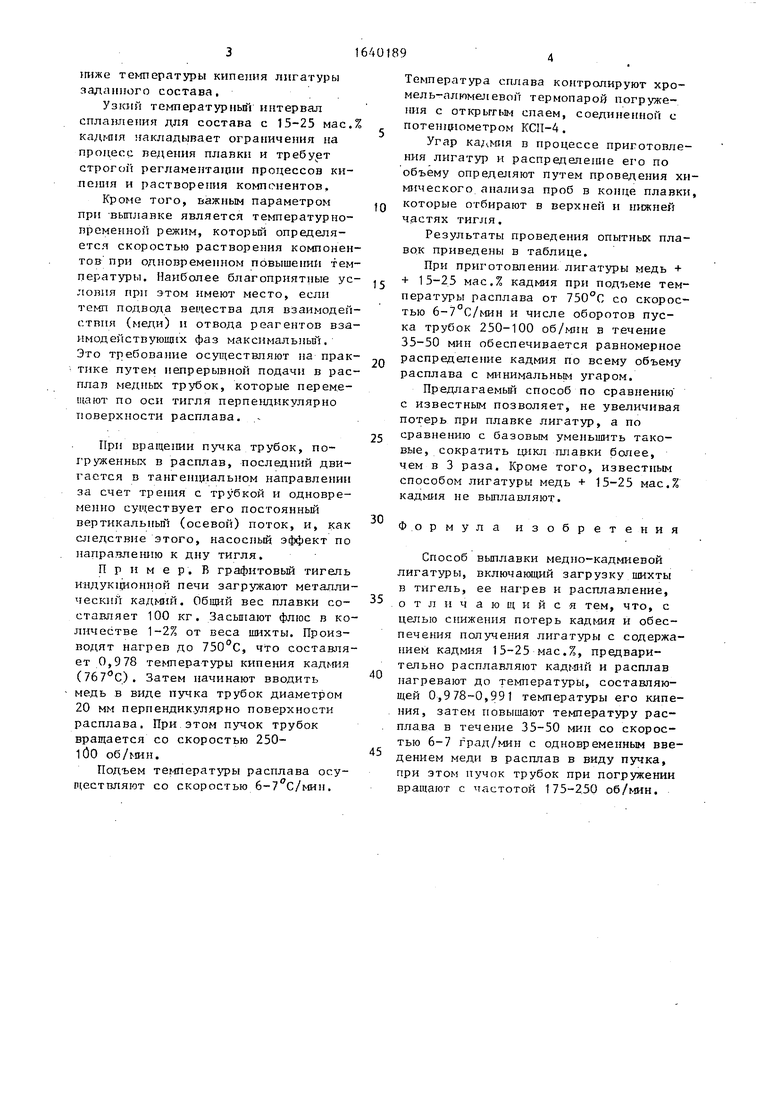

Результаты проведения опытных плавок приведены в таблице.

При приготовлении лигатуры медь + + 15-25 мас.% кадмия при подъеме температуры расплава от 750°С со скоростью 6-7 С/мин и числе оборотов пуска трубок 250-100 об/мин в течение 35-50 мин обеспечивается равномерное распределение кадмия по всему объему расплава с минимальным угаром.

Предлагаемый способ по сравнению с известным позволяет, не увеличивая потерь при плавке лигатур, а по сравнению с базовым уменьшить таковые, сократить цикл плавки более, чем в 3 раза. Кроме того, известным способом лигатуры медь + 15-25 мас.% кадмия не выплавляют.

Формула изобретения

Способ выплавки медно-кадмиевой лигатуры, включающий загрузку шихты в тигель, ее нагрев и расплавление, о т л и ч а ю щ и и с я тем, что, с целью снижения потерь кадмия и обеспечения получения лигатуры с содержанием кадмия 15-25 мас.%, предварительно расплавляют кадмий и расплав нагревают до температуры, составляющей 0,978-0,991 температуры его кипения, затем повышают температуру расплава в течение 35-50 мин со скоростью 6-7 град/мин с одновременным введением меди в расплав в виду пучка, при этом пучок трубок при погружении вращают с частотой 175-250 об/мин.

Начальная температура расплаьа кадмия до начлла введешь меди составлне 750 С, что соответствует 0,978 температуры кипения.

Вез учета подготовительных и заключительных операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки медно-кадмиевой лигатуры | 1979 |

|

SU836178A1 |

| Способ обработки металла легирующим компонентом при непрерывном литье заготовок | 1984 |

|

SU1194894A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИГАТУРЫ НА ОСНОВЕ НИКЕЛЯ И МАГНИЯ | 2007 |

|

RU2347836C1 |

| БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2015 |

|

RU2590441C1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ НА ОСНОВЕ МЕДИ | 2000 |

|

RU2167214C1 |

| ЛИГАТУРА ДЛЯ ВЫПЛАВКИ СЛИТКА ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2557203C1 |

| ЛИГАТУРА ДЛЯ ВЫПЛАВКИ ЖАРОПРОЧНОГО ТИТАНОВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2470084C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА ПОВЫШЕННОЙ ЧИСТОТЫ В ИНДУКЦИОННОЙ ПЕЧИ | 2003 |

|

RU2243280C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2005 |

|

RU2310004C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1990 |

|

RU2024642C1 |

Изобретение относится к металлургии цветных металлов, в частности к способам выплавки сплавов и лигатур, содержащих кадмий. Цель изобретения - снижение потерь кадмия и получение лигатуры с содержанием кадмия 15-25 мас.%. Медь вводят в расплав кадмия при начальной его температуре 750°С с повышением температуры в течение 35-50 мин со скоростью 6-7°С/мин, вращая трубки со скоростью 175-250 об/мин. За счет гидродинамического эффекта обеспечивается однородное распределение компонентов в расплаве, а счет регламентации температуры и длительности введения меди снижается угар кадмия в 2-3 ра- за. 1 табл. Ф V)

| Способ выплавки медно-кадмиевой лигатуры | 1979 |

|

SU836178A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-04-07—Публикация

1988-12-20—Подача