(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЯГОВЬ}М РЕЖИМОМ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ

Это достигается т&л, что систету1а автоматического управления тяговым режимом металлургических агрегатов, содержащая регулятор тяги, выход Которого соединен с исполнительным механизмом, связанным с регулирующим органом, датчик разрежения под сводом, выход которого включен на один из входов регулятора тяги, обдувочные аппараты, источник питания, программный регулятор, дополнительно содержит устройство измерения расхода шихты, связанное с блоком переменного коэффициента усиления, выход которого соединен с одним из входов регулятора тяги, устройства измерения расхода технического кислорода и концентрации кислорода в нем, выходы которых подключены к входам функционального блока, связанного своим выходом с входом блока переменного коэффициента усиления, выход которого соединё с одним из входов регулятора тяги релейный блок, связанный с одним из выходов программного регулятора и содержащий нормально замкнутые контакты, подключенные к выходу регулятора тяги, и нормаль:цо разомкнутые контакты, подключенные к выходам источникаПитания.

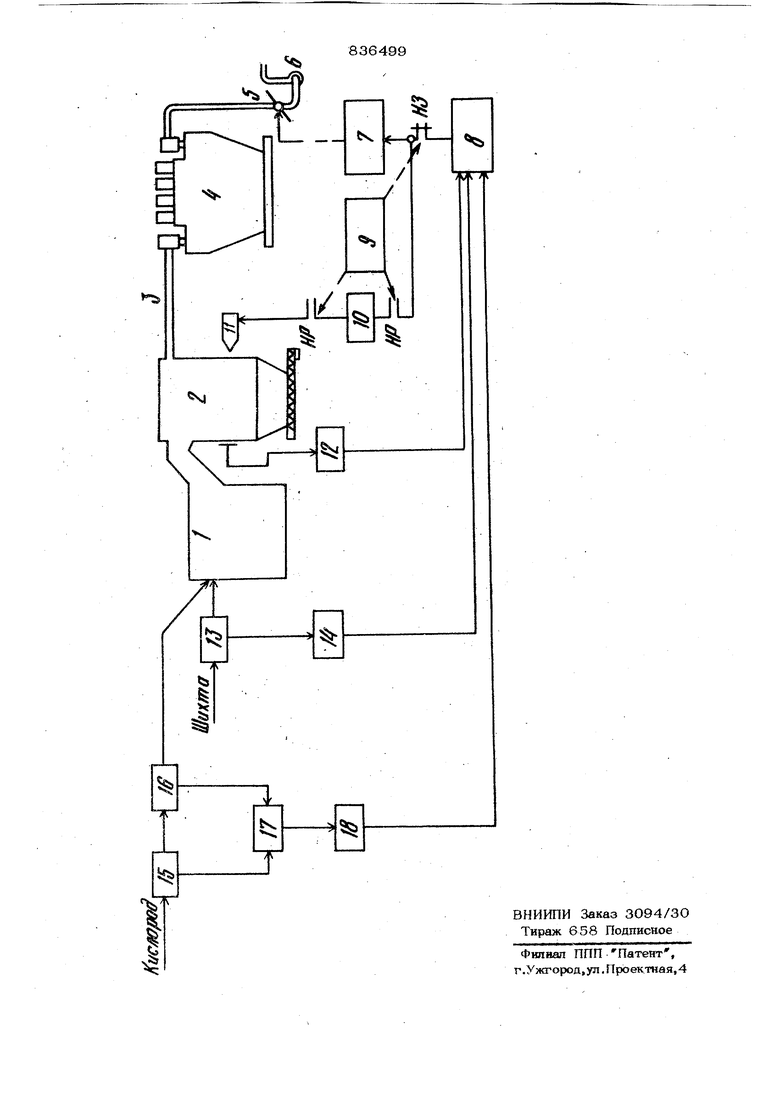

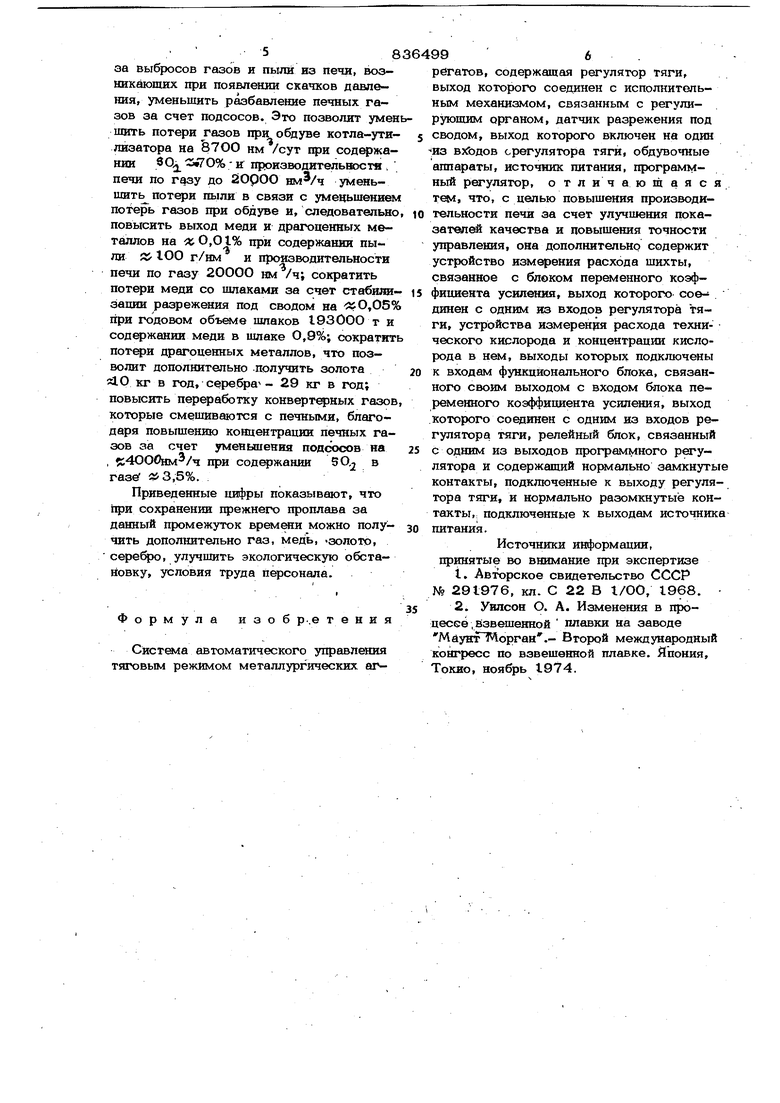

На чертеже дана принципиальная схем системы автоматического управления.

Система автоматического управления содержит объект управления, состоящий из печи I автогенной плавки, котлаутилизатора 2, соединительного газохода 3 и электрофильтра 4, ретулирующий орган 5, дымосос 6, исполнительный механизм 7, регулятор 8 тяги, программный регулятор 9, источник Ю питания, обдувочные аппараты II, датчик 12 разрежения под сводом, устройство is измерения расхода щихты, блок 14 переменного коэффициента усиления, устройства 15 и 16 измерения расхода технического кислорода и концентрации в нем кислорода, функциональный блок 17, вто|рой блок 18 переменного коэффициента усиления.

Работа 6ист« 1ы управления осуществляется следующим образом.При отклонении разрежения в тракте, измеряемого датчиком 12, от заданного значения сигнал, пропорциональный отклонению, поступает на вход регулятора 8 тяги, который с помощью исполнительного механизма 7 изменяет положение регулирующего органа 5, установленного перед дымососом 6, в сторону компенсации возмущения.

При подключении программным регулятором 9 обдувочных аппаратов 11 к источнику Ю питания одновременно размыкаются нормально замкнутые контакты, отключают цепь управления исполнителным механизмом 7 от регулятора 8 тяги,а при помощи нормально разомкнутых контактов подключают исполнительный механизм 7 к источнику Ю питания на время, необходимое для компенсации возмущений, вызванных подачей дополнительных количеств воздуха в тракт. По окончании работы обудовочных аппаратов включается цепь упрашения исполнительным механизмом 7 от регулятора 8, возвращая исполнительный механизм в исходное положение.

В период работы объекта без обдува котла-утилизатора наблюдаются частые изменения расхода и состава щихты и кислорода, что приводит к изменению газовыделения в печи, а следовательно, разрежения в тракте. Для компенсации возмущений от изменения расхода щихты сигнал с въгхода расходомера 13 щихты через блок 14 вводится в регулятор 8. Для получения сигнала, пропорционального расходу чистого кислорода, с помощью функционального блока 17 перемножа- ются сигналы с выходов устройств 15 и 1.6 измерения расхода технического кирлорода и концентрации в нем кислород В соответствии с изменением газовыделения от изменения расхода чистого кислорода вводится коррекция в регулятор 8 разрежения. Блоки 14 и 18 .переменного коэффициента усиления необходимы, так как возмущения по расходу щихты и кис-г лорода влияют на газовыделение по-, разному ;из-за изменения состава щихты и технического кислорода.

Нестабильность тягового режима приводила к необходимости создания повыщенного разрещения в газовом тракте, чтобы частично уменьщить выбросы сернистого ангдарида в атмосферу и несмотря на это в момент обдува в атмосферу выбрасывался газ с содержанием сернистого ангидрида до 75% и его потери составляли 3-5%. В промежутках между обдувами котла-утилизатора разбавление сернистого ангидрида иногда составляло 4О-6О%, в том числе за счет изменения разрежения при изменении расхода шихты и кис лорода.

Применение описанной системы управления позволяет при высоких точности и показателях качества управления уменьшить загрязнение окружающей среды изза выбросов газов и пыли из печи, возникающих при появлешш скачков давления, уменьшить разбавление печных газов за счет подсосов. Это позволит уме шить потери газов при обдуве когла-ути лизатора на 7ОО нм /сут при содержании Qj S 7O%-и производительности . печи по газу до 2ОрОО уменьшить потери пыли в связи с уменьшением потерь газов при обдуве и, следовательно повысить выход меди и драгоценных металлов на л 0,01% при содержании пыли 1ОО г/нм и производительности печи по газу 2ОООО нм /ч; сократить потери меди со шлаками за счет стабили зации разрежения под сводом на ,05 при гчэдовом o6TjSvje шлаков 1930ОО т и содержании меди в шлаке 0,9%; сократит потери драгоценных металлов, что позволит дополнительно получить золота 5UO кг в год, серебра - 29 кг в год; повысить переработку конвертерных газов которые смешиваются с печными, благодаря повышению концентрации печных газов за счет уменьшения подсосов на , 4ОООтл /ч при содержании ЗО, в газ 3,5%. Приведенные цифры показывают, что при сохранении прежнего проплава за данный промежуток времени можно получить дополнительно газ, медь, -золото, серефо, улучшить экологическую обстановку, условия труда Персонала. Формула изоб р..е тения автоматического управления тяговым режимом металлургических агрбгатов, содержащая регулятор тяги, выход которого соединен с исполнительным механизмом, связанным с регулирующим органом, датчик разрежения под сводом, выход которого включен на один из вхГодов срегулятора тяги, обдувочные аппараты, источник питания, программный регулятор, о тличающ ая ся тем, что, с целью повышения производительности печи за счет улучшения показателей качества и повышения точности управления, она дополнительно содержит устройство измерения расхода шихты, связанное с блоком переменного коэффициента усиления, выход которого соединен с одним из входов регулятора тяги, устройства измеренця расхода технического кислорода и концентрации кислорода в нем, выходы которых подключены к входам функционального блоки, связанного своим выходом с входом блока переменного коэффициента усиления, выход которого соединен с одним из входов регулятора тяги, релейный блок, связанный с одним из выходов программного регулятора и содержащий норметьно замкнутые контакты, подключенные к выходу регулятора тяги, и нормально разомкнутые контакты, подключенные к выходам источника питания. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 291976, кл. С 22 В 1/00, 1968. 2.Уилсон О. А. Изменения в процессе, Взвешеиной плавки на заводе Мйунт Морган.- Второй международный конгресс по взвешенной плавке. Япония, Токио, ноябрь 1974.

и

т J

F

С

с:

836499

Utt

у

уГ7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса получения извести | 1986 |

|

SU1381094A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2079982C1 |

| Устройство для взятия доменной печи на тягу | 1976 |

|

SU734290A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2017 |

|

RU2700883C2 |

| Способ автоматического управления процессом получения извести в шахтной печи | 1987 |

|

SU1571378A1 |

| СПОСОБ СПЕКАНИЯ ГЛИНОЗЕМСОДЕРЖАЩЕЙ ШИХТЫ | 1992 |

|

RU2061940C1 |

| Устройство для автоматического управления процессом получения сернистого газа | 1981 |

|

SU965993A1 |

| Устройство для ведения плавки в дуговой электропечи | 1984 |

|

SU1271890A1 |

| Способ регулирования распределения дутья на фурмах доменной печи | 1980 |

|

SU859459A1 |

| Способ автоматического управления процессом обжига в печи с кипящим слоем | 1985 |

|

SU1383071A1 |

1/J

Авторы

Даты

1981-06-07—Публикация

1979-08-07—Подача