Изобретение относится к способам автоматического управления процессом получения извести и печного газа из карбонатного сырья, преимущественно в шахтных печах и может быть использовано в химической промышленности. НЈН,

N

f(H

- W

если

вы г

Цель изобретения - повышение качества управления.

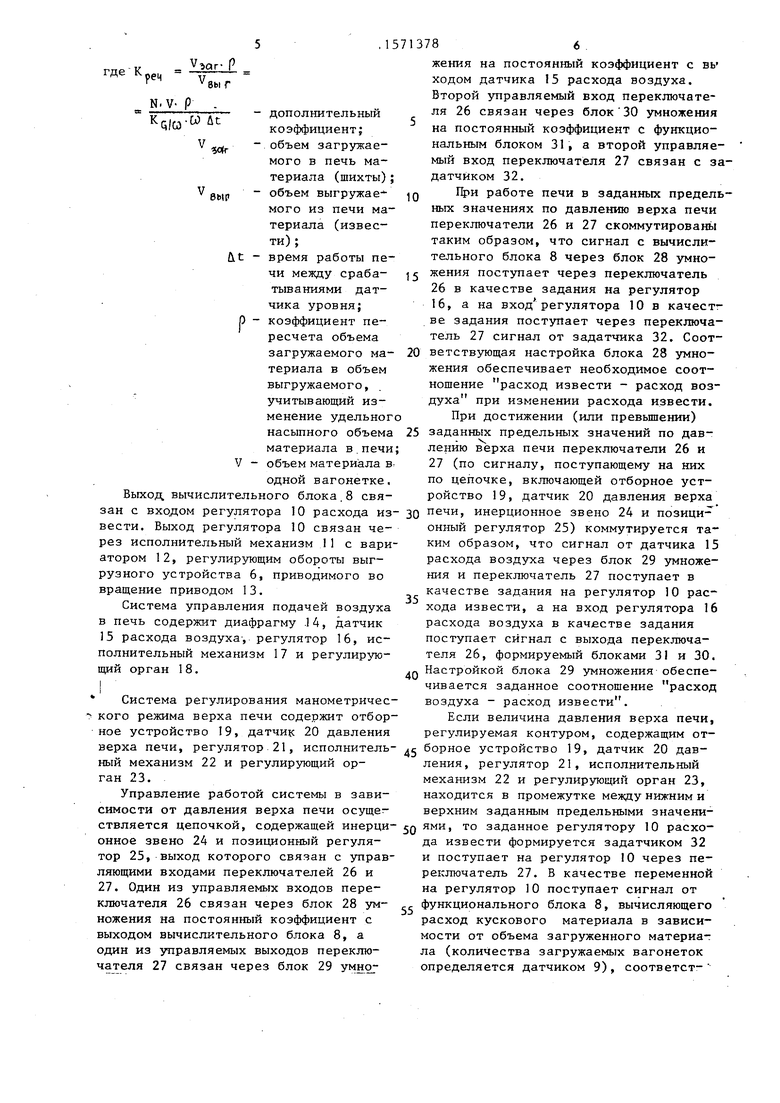

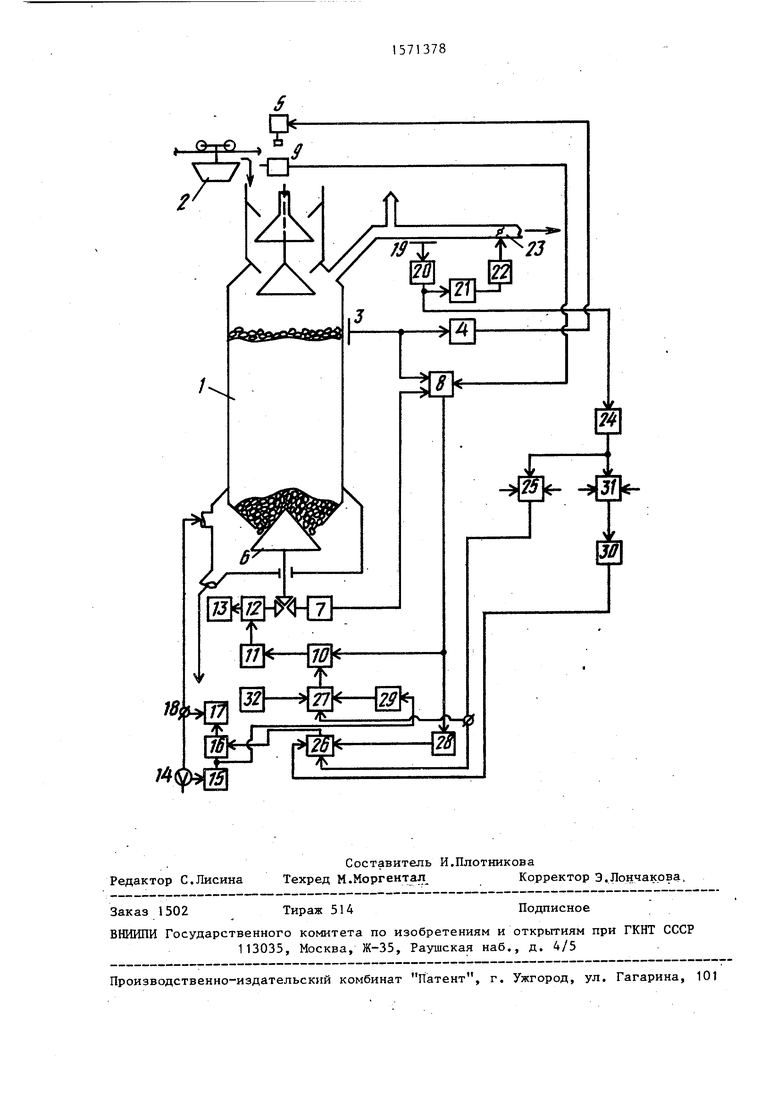

На чертеже представлена схема реализации способа.

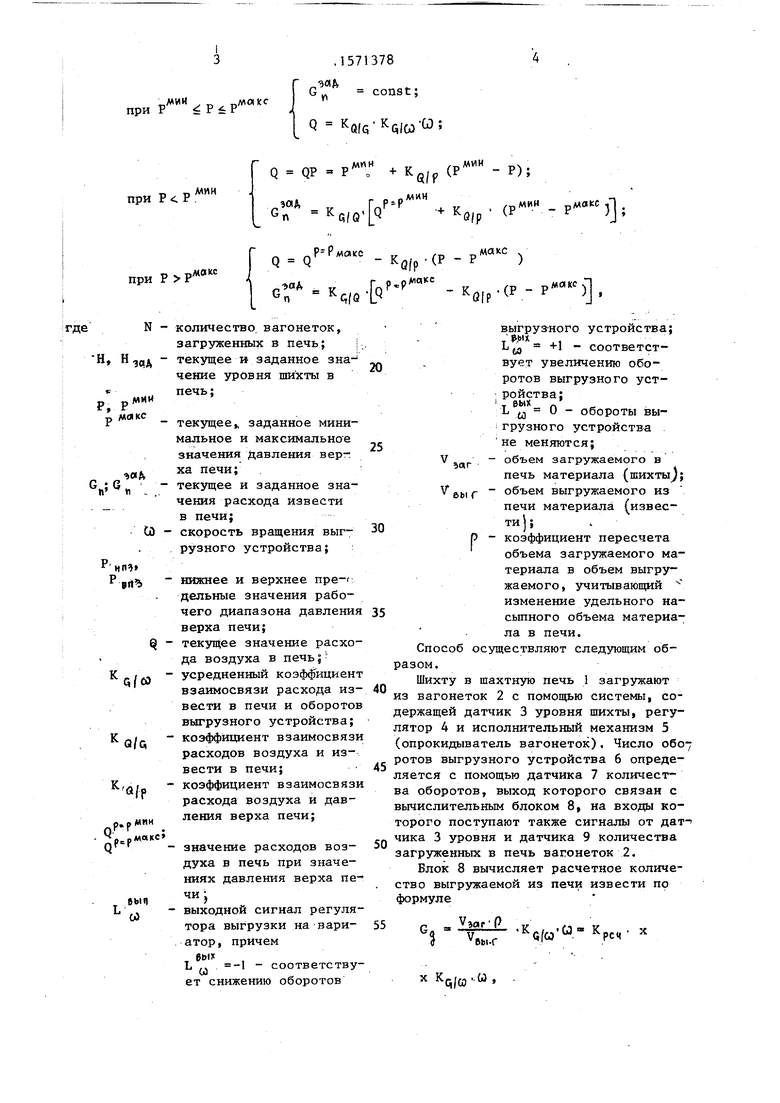

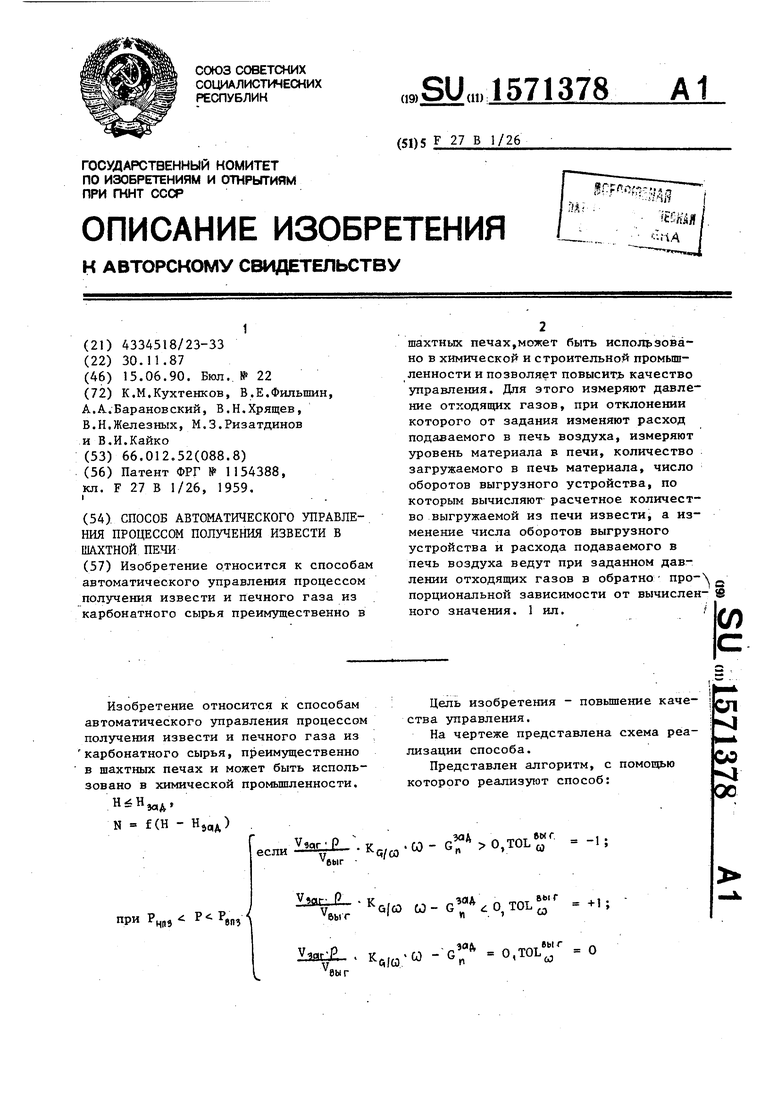

Представлен алгоритм, с помощью которого реализуют способ:

fen М

СО

ос

К

5/СО

со-сГ о,тоьГ

-1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса получения извести в призводстве кальцинированной соды | 1979 |

|

SU861308A1 |

| Способ автоматического регулирования процесса получения извести в производстве кальционированной соды | 1981 |

|

SU977425A1 |

| Устройство для автоматического управления распределением нагрузки между @ параллельно включенными аппаратами | 1985 |

|

SU1330074A1 |

| Система автоматического управления процессом получения сернистого газа в производстве серной кислоты | 1989 |

|

SU1641770A1 |

| Способ автоматического управления процессом получения извести в производстве кальцинированной соды | 1983 |

|

SU1152942A1 |

| Способ автоматического регулирования подачи воздуха в подтопку энерготехнологического котла-утилизатора | 1988 |

|

SU1642192A1 |

| Способ автоматического управления процессом карбонизации в производстве соды | 1976 |

|

SU606815A1 |

| Способ автоматического регулирования процесса кальцинации бикарбоната натрия | 1986 |

|

SU1375564A1 |

| Способ управления работой шахтной печи | 1984 |

|

SU1218281A1 |

| Устройство для автоматической транспортировки сыпучего материала | 1977 |

|

SU696423A1 |

Изобретение относится к способам автоматического управления процессом получения извести и печного газа из карбонатного сырья преимущественно в шахтных печах, может быть использовано в химической и строительной промышленности и позволяет повысить качество управления. Для этого измеряют давление отходящих газов, при отклонении которого от задания изменяют расход подаваемого в печь воздуха, измеряют уровень материала в печи, количество загружаемого в печь материала, число оборотов выгрузного устройства, по которым вычисляют расчетное количество выгружаемой из печи извести, а изменение числа оборотов выгрузного устройства и расхода подаваемого в печь воздуха ведут при заданном давлении отходящих газов в обратно пропорциональной зависимости от вычисленного значения. 1 ил.

при РМ5 ,„,

(0 ,тоьГ .Ч|в.и-оГ -оХГ-о

V,

вы г

G const;

Q

ри P P

ми и

Q QP

„зад

РМ.И +KQ/p(Pwm( -P);

к

а/в1

V

p

МНИ

+ К

б|р

(рмии

P P

,/макс

Q a R

,aA

n

К

ct/Q

t

р.

деN

H, Нзад

P, P

МИН

макс

Г.

со Р иИ

fl

к

Qftf

Ka/G K u/p

р.рмии

qp-p.

, выч L о)

w

количество вагонеток, загруженных в печь; текущее и заданное зна- чение уровня шихты в печь;

текущееfc заданное минимальное и максимальное значения давления верха печи;

текущее и заданное значения расхода извести в печи;

скорость вращения выгрузного устройства;

нижнее и верхнее пре-г дельные значения рабочего диапазона давления верха печи;

текущее значение расхода воздуха в печь; усредненный коэффициент взаимосвязи расхода извести в печи и оборотов выгрузного устройства; коэффициент взаимосвязи расходов воздуха и извести в печи; коэффициент взаимосвязи расхода воздуха и давления верха печи;

значение расходов воздуха в печь при значениях давления верха печи j

выходной сигнал регулятора выгрузки на вариатор , причем . выи

-1 - соответствует снижению оборотов

+ К

б|р

(рмии рма«

R

t

0/P р.рАлаке

(P - PmKC )

к-СР -

KQ|p4P

5

0

5

0

5

0

V

вы Г

выгруз-ного устройства;

r W

Ly, - +1 - соответствует увеличению оборотов выгрузного устройства;

1 т вых- n

ь м - и - обороты выгрузного устройства не меняются;

-объем загружаемого в печь материала (шихтыу;

-объем выгружаемого из печи материала (извести);

р - коэффициент пересчета объема загружаемого материала в объем выгружаемого, учитывающий с изменение удельного насыпного объема материала в печи.

Способ осуществляют следующим образом.

Шихту в шахтную печь 1 загружают из вагонеток 2 с помощью системы, содержащей датчик 3 уровня шихты, регулятор 4 и исполнительный механизм 5 (опрокидыватель вагонеток), Число 0607 ротов выгрузного устройства 6 определяется с помощью датчика 7 количества оборотов, выход которого связан с вычислительным блоком 8, на входы которого поступают также сигналы от дат- чика 3 уровня и датчика 9 количества загруженных в печь вагонеток 2.

Блок 8 вычисляет расчетное количество выгружаемой из печи извести по формуле

Уздг Р VBb,-r

к

QfQ

о- к

рсч

X

х K.Q,

К

рец

- Р

V

8Ы Г

N.V- Р

KQ|u-W4t

V

V

аыр

дополнительный коэффициент;

объем загружаемого в печь материала (шихты);

объем выгружав- - мого из печи ма териала (извести) ;

ut - время работы печи между срабатываниями датчика уровня; О - коэффициент пересчета объема загружаемого материала в объем выгружаемого, учитывающий изменение удельного насыпного объема материала в печи; V - объем материала в одной вагонетке. ыход, вычислительного блока.8 связан с входом регулятора 10 расхода из- 30 печи инерционное звено 24 и позицивести. Выход регулятора 10 связан через исполнительный механизм 11 с вариатором 12, регулирующим обороты выгрузного устройства 6, приводимого во вращение приводом 13.

Система управления подачей воздуха в печь содержит диафрагму 14, датчик 15 расхода воздуха, регулятор 16, исполнительный механизм 17 и регулирующий орган 18.

расход

соотношение ,

чивается заданное

Система регулирования манометричес- воздуха - расход извести кого режима верха печи содетэжит отбор- Если величина давления верха печи, ное устройство 19, датчик 20 давления регулируемая контуром, содержащим от- верха печи, регулятор 21, исполнитель- д борное устройство 19, датчик 20 дав- ный механизм 22 и регулирующий ор- ления, регулятор 21, исполнительный ган 23.механизм 22 и регулирующий орган 23,

Управление работой системы в зави- находится в промежутке между нижним и симости от давления верха печи осуще- верхним заданным предельными значени- ствляется цепочкой, содержащей инерци- 0 ями то заданное регулятору 10 расхо- онное звено 24 и позиционный регуля- да извести формируется задатчиком 32

и поступает на регулятор 10 через переключатель 27. В качестве переменной на регулятор 10 поступает сигнал от функционального блока 8, вычисляющего расход кускового материала в зависимости от объема загруженного материала (количества загружаемых вагонеток

тор 25, выход которого связан с управ ляющими входами переключателей 26 и 27. Один из управляемых входов переключателя 26 связан через блок 28 умножения на постоянный коэффициент с выходом вычислительного блока 8, а один из управляемых выходов переключателя 27 связан через блок 29 умнсг55

определяется датчиком 9), соответст-

жения на постоянный коэффициент с вы ходом датчика 15 расхода воздуха. Второй управляемый вход переключателя 26 связан через умножения на постоянный коэффициент с функциональным блоком 31, а второй управляемый вход переключателя 27 связан с за- датчиком 32.

При работе печи в заданных предельных значениях по давлению верха печи переключатели 26 и 27 скоммутированы таким образом, что сигнал с вычислительного блока 8 через блок 28 умножения поступает через переключатель

26в качестве задания на регулятор 16, а на вход регулятора 10 в качестве задания поступает через переключатель 27 сигнал от задатчика 32. Соответствующая настройка блока 28 умножения обеспечивает необходимое соотношение расход извести - расход воздуха при изменении расхода извести.

При достижении (или превышении) 5 заданных предельных значений по давлению верха печи переключатели 26 и

27(по сигналу, поступающему на них по цепочке, включающей отборное устройство 19, датчик 20 давления верха

0

5

0

онный регулятор 25) коммутируется таким образом, что сигнал от датчика 15 расхода воздуха через блок 29 умножения и переключатель 27 поступает в качестве задания на регулятор 10 расхода извести, а на вход регулятора 16 расхода воздуха в качестве задания поступает сигнал с выхода переключателя 26, формируемый блоками 31 и 30. Настройкой блока 29 умножения обеспе расход

соотношение ,

чивается заданное

воздуха - расход извести Если величина давления верха печи, регулируемая контуром, содержащим от- борное устройство 19, датчик 20 дав- ления, регулятор 21, исполнительный механизм 22 и регулирующий орган 23,

55

определяется датчиком 9), соответст-

вующих этому объему оборотов выгруз- и(ого устройства (определяемого датчиком 7) и положения уровня.

Регулятор 10 отрабатывает; регулирующее воздействие, пропорционально рассогласованию между переменной и изданием, и формирует управляющий сигнал исполнительному механизму 11. ноздействующему на вариатор 12 привода 13 выгрузного устройства 6 печи, При этом обеспечивается поддержание г аданного расхода выгружаемой из пе- ЧИ извести,

I Одновременно с помощью цепочки, Содержащей блок 28 умножения и пере- ключатель 26, формируется задание ре- улятору 16 расхода воздуха в печь, Обеспечивающее поддержание расхода последнего в заданном соотношении с расходом выгружаемой извести.

Если величина давления верха печи достигает одного из заданных предельных значений, то по сигналу, поступающему с позиционного регулятора 25 на переключатель 26 и 27, происходит их срабатывание. При этом задание регулятору 16 расхода воздуха формируется в зависимости от величины отклонения давления верха печи от заданных предельных значений функциональным блоком 31 и блоком 30 умножения и поступает на этот регулятор через переключатель 26. Одновременно задание регулятору 10 расхода извести из печи начинает формироваться в зависимости от изменения расхода воздуха в печь и поступает на этот регулятор через цепочку, включающую переключатель 27 и блок 29. Таким образом обеспечивается стабилизация барометрического режима

0

5

0

25

30

35

40

.верха печи и одновременно поддержание заданного соотношения расходов воздуха и извести в печи.

Изобретение позволяет стабилизировать положение зоны обжига в печи путем поддержания близкого к оптимальному соотношения расходов твердой и газовой фаз в печи и учета показателей барометрического режима печи, что ведет к повышению качества извести, печного газа и степени использования тепла.

Формула изобретения

Способ автоматического управления процессом получения извести в шахтной печи, включающий измерение уровня мат. териала в печи, измерение давления отходящих газов и изменение расхода подаваемого в печь воздуха при отклонении его от задания, изменение числа оборотов выгрузного устройства по расходу подаваемого в печь воздуха, о т личающийся тем, что, с целью повышения качества управления, измеряют количество загружаемого в печь материала, по значениям уровня материала в печи, числа бборотов выгрузного устройства и количества , загружаемого в печь материала вычисляют расчетное количество выгружаемой из печи извести, а изменение числа оборотов выгрузочного устройства и расхода подаваемого в печь воз- , духа ведут при заданном давлении отходящих газов в обратно пропорциональной зависимости от вычисленного расчетного количества выгружаемой из печи извести.

Составитель И.Плотникова Редактор С.Лисина Техред М.МоргенталКорректор Э.Лончакова.

Заказ 1502

Тираж 514

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Кулирный уточно-основный трикотаж | 1983 |

|

SU1154388A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-06-15—Публикация

1987-11-30—Подача