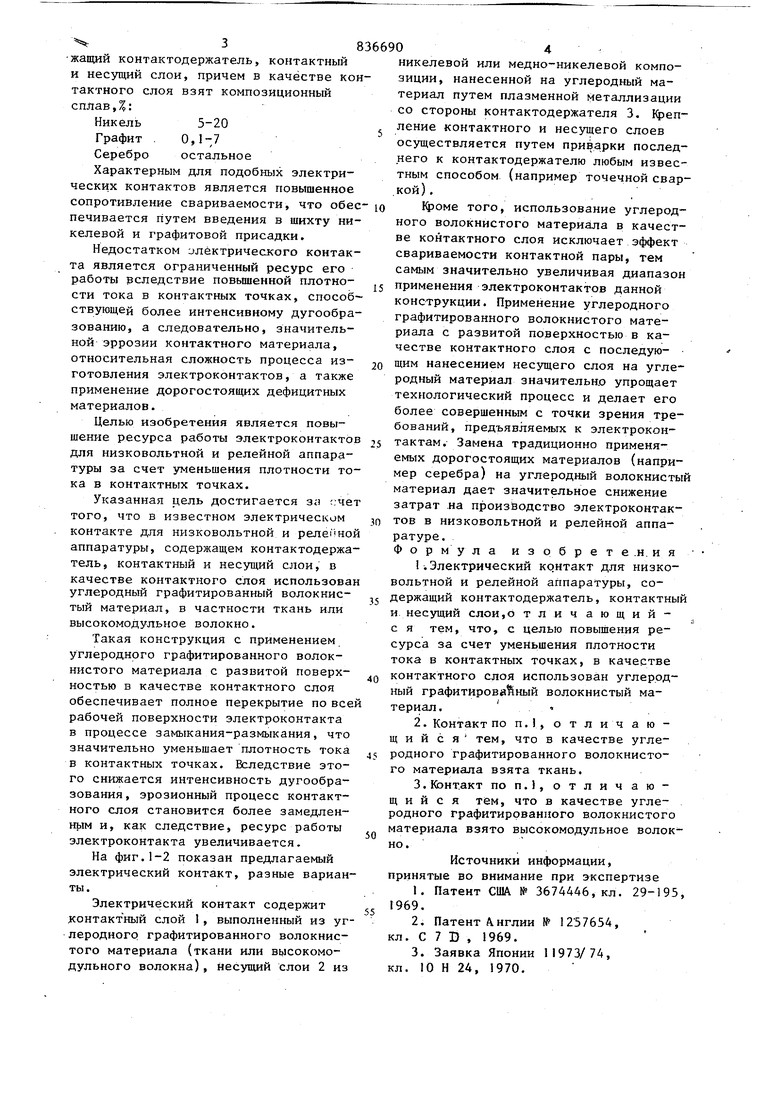

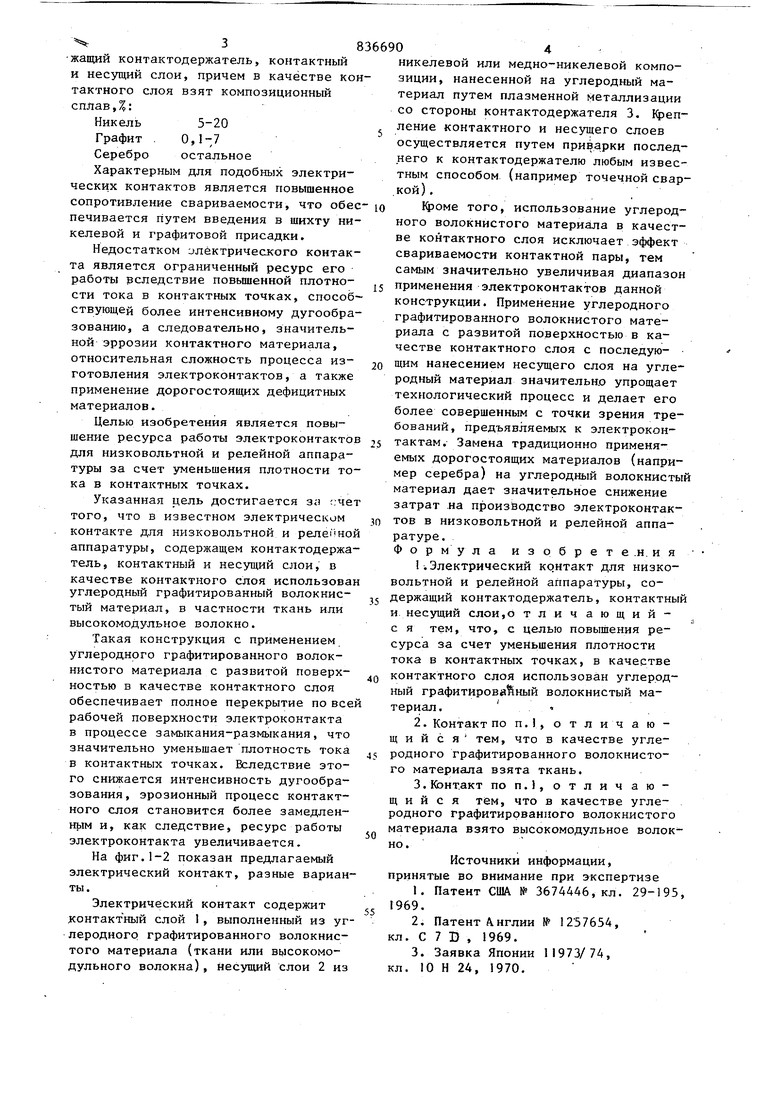

(Ц) ЭЛЕКТРИЧЕСКИЙ КОНТАКТ ДЛЯ НИЗКОВОЛЬТНОЙ и РЕЛЕЙНОЙ АППАРАТУРЫ -жащий контактодержатель, контактный и несущий слои, причем в качестве ко тактного слоя взят композиционный сплав,: Никель 5-20 Графит .0,1-7 Серебро остальное Характерным для подобных электрических контактов является повышенное сопротивление свариваемости, что обе печивается путем введения в шихту ни келевой и графитовой присадки. Недостатком электрического контак та является ограниченный ресурс его работы вследствие повышенной плотности тока в контактных точках, способ ствующей более интенсивному дугообра зованию, а следовательно, значительной эррозии контактного материала, относительная сложность процесса изготовления электроконтактов, а также применение дорогостоящих дефицитных материалов. Целью изобретения является повышение ресурса работы электроконтакто для низковольтной и релейной аппаратуры за счет уменьшения плотности то ка в контактных точках. Указанная цель достигается з;) с;че того, что в известном электрическим контакте для низковольтной и релеГшо аппаратуры, содержащем контактодержа тель, контактный и несупшй слои, в качестве контактного слоя использова углеродный графитированный волокнистый материал, в частности ткань или высокомоДульное волокно. Такая конструкция с применением углеродного графитированного волокнистого материала с развитой поверхностью в качестве контактного слоя обеспечивает полное перекрытие по все рабочей поверхности электроконтакта в процессе замыкания-размыкания, что значительно уменьшает плотность тока в контактных точках. Вследствие этого снижается интенсивность дугообразования, эрозионный процесс контактного слоя становится более замедленнь1м и, как следствие, ресурс работы электроконтакта увеличивается. На фиг.1-2 показан предлагаемый электрический контакт, разные вариан ты. Электрический контакт содержит контактный слой 1, выполненный из уг леродного графитированного волокнистого материала (ткани или высокомодульного волокна), несущий слои 2 из никелевой или медно-никелевой композиции, нанесенной на углеродный материал путем плазменной металлизации со стороны контактодержателя 3. Крепление контактного и несущего слоев осуществляется путем приварки последнего к контактодержателю любым известным способом (например точечной сваркой). 1фоме того, использование углеродного волокнистого материала в качестве контактного слоя исключает эффект свариваемости контактной пары, тем самым значительно увеличивая диапазон применения электроконтактов данной конструкции. Применение углеродного графитированного волокнистого материала с развитой поверхностью в качестве контактного слоя с последую- щим нанесением несзтцего слоя на углеродный материал значительно упрощает технологический процесс и делает его более совершенным с точки зрения требований, предъявляемых к электроконтактам. Замена традиционно применяемых дорогостоящих материалов (например серебра) на углеродный волокнистый материал дает значительное снижение затрат .на производство электроконтактов в низковольтной и релейной аппаратуре. Формула изобрете.н.ия 1V Электрический контакт для низковольтной и релейной аппаратуры, содержащий контактодержатель, контактный и несущий слои,о тличающийс я тем, что, с целью повыщения ресурса за счет уменьшения плотности тока в контактных точках, в качестве контактного слоя использован углеродный графитироваиный волокнистый материал. 2. Контакт по п. 1, отличающий с я тем, что в качестве углеродного графитированного волокнистого материала взята ткань. 3.Контакт поп.},отличающ и и с я тем, что в качестве углеродного графитированного волокнистого материала взято высокомодульное волокно. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3674446, кл. 29-195, 1969. 2.Патент Англии № 1257654, кл. С 7 D , 1969. 3.Заявка Японии 11973/74, кл. 10 И 24, 1970.

Ф{1г.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное кольцо | 1977 |

|

SU743087A1 |

| Щетка для электрических машин | 1977 |

|

SU729703A1 |

| Металлокерамическая щетка для электрических машин | 1975 |

|

SU542276A1 |

| ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ | 1992 |

|

RU2006089C1 |

| Щетка для электрической машины | 1978 |

|

SU775799A1 |

| Металлокерамический биметаллический электрический контакт | 1983 |

|

SU1107184A1 |

| Щетка для электрических машин | 1977 |

|

SU660131A1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

| Резистивный электронагреватель для печей | 1977 |

|

SU684788A1 |

| ПОЛУПАРА СКОЛЬЖЕНИЯ | 1997 |

|

RU2143969C1 |

-0.

Фт.г

Авторы

Даты

1981-06-07—Публикация

1979-11-12—Подача