Изобретение относится к производству клеев и может найти применение при производстве слоистых материалов на основе целлофана, лав сана, полиолефинов и других пленочн материалов. Известен экструзионно-ламинаторный способ получения слоистых материалов, при котором на более жесткую пленку наносят термопластичное покрытие путем экструзии расплава 1. Однако слоистые материалы, полученные таким способом, имеют низкую прочность при расслаивании. Наиболее близким к предложенному по технической сущности и достигаемому результату является клей для получения комбинированного материал на основе целлофана и полиэтилена, включакедий меламйноформальдегидную смолу, глицерин, соляную кислоту и воду 21. Однако данный клей создает недостаточно прочное клеевое соединение пленочных материалов, мало упро няет слоистый материал, обладает недостаточно высокими санитарно-гигиеническими свойствами. Комбинированный материал-целлофан-полиэтилен получают экструзионно-ламинаторным способом. Температура переработки материала покрытия 290-320С, которая вызывает значительную деструкцию, окисление полимера и ухудшение санитарно-гигиенических свойств пленки. Такая высокая температура экструзии полиэтилена необходима для обеспечения достаточной адгезионной прочности комбинированной пленки. При более низких температурах экструзии (2.50-280С) вследствие недостаточной адгезионной активности меламиноформалБдегидной смолы, адгезия полиэтилена к целлофану практически отсутствует, Целью изобретения является улучшение физико-механических и санитарно-гигиенических свойств. Поставленная цель достигается тем, что клей, включаклций пленкообразующее и воду, содержит в качестве пленкообразукяцего соединение, выбранное из группы, содержащей поливиниловый спирт, поливинилпирролидон, эфир целлюлозы и дополнительно блокированный диизоцианат, поверхностно-активное вещество, поли-1,1 ,2-трихлорбутадиен-1,3 и полиизобутилен или бутилкаучук, при еледующем соотношении компонентов, вес.%:

Пленкообразующее 3-10

Блокированный

диизоцианат 4,4-13,2

Поверхностно0,6-1,8

активное вещество Поли-1,l ,2-трихлорбутадиен-1,3 0,5-2,5 Полиизобутилен или бутилкаучук5-15

Вода,Остальное

В качестве пленкообразующего используют прливиниловый спирт, поливинилпирролидон или эфир целлюлозы, например метилоксипропилцеллюлозу, оксипропилцеллюлозу,мeтlишцeллюлoзy и другие.

В качестве блокированного диизогдааната используют дифенилметандикзоцианат, блокированный -капролактамом, толуилендиизоцианат,блокированный -капролактамом,толуилендиизоцианат, блокированный фенолом, к другие.

В качестве поверхностно-активных веществ используют анионно-активные вещества, например олеат калия, калиевую соль диспропорционкрованно канифоли, алкилмоносульфонат натрия эмульгатор синтамид-5, а также неионые поверхностно-активные вещества, например блоксополимер окиси этилена и окиси пропилена: проксанол П-228, проксанол П-305 и их смеси.

В качестве полимерной основы используют неполярный эластомер, например бутилкаучук или полиизобутилен с твердостью по Муни 45-75 ед. и поли-1,1 ,2-трихлорбутадиен-1,3 молекулярной массы 35000-60000.

Блокированный диизоцианати поли-1,1,2-трихлорбутадиен-1,3 вводят в композицию в качестве адгезионно-активных веществ, способных вступать в химическое взаимодействи с реакционно-активными группами на поверхности соединяемых материалов и компонентами композиции.

Для направленного регулирования поверхностных и объемных свойств вводят в композицию пленкообразующий полимер, н-апример поливиниловый спирт, поливинилпирролидон,. эфиры целлюлозы. Тип поверхностно-активного вещества и пленкообразующего агента выбирают в зависимости от типа пленки-основы, способа дублирования и заданных эксплуатационных свойств. Все компоненты клея биологически инертны, разрешены органами здравоохранения для контакта с. пищевыми продуктами и могут быть использованы при производстве комбинированных пленочных материалов, предназначенных для применения в отрасЛйх промышленности, производящих Продукты питания.

Необходимые вязкоупругие свойства (релаксация напряжения, реологический характер формирования адгезионного контакта) приданы путем использования в составе композиции 5 бутилкаучука или полиизобутилена.

Клейготовят следующим образом.

Вначале готовят водную дисперсию блокированного диизоцианата путем диспергирования порошка блокированQ jHoro диизоцианата в воде в присутствии анионно-активных, поверхностно-активных веществ или неионных поверхностно-активных веществ. Указанную смесь смешивают на диспергаторе 5-10 мин.

После окончания перемешивания образуется стабильная дисперсия) нерасслаивающаяся в течение 48 ч и средним размером частицД,5 мкм.

Водную дисперсию поли-1,1 ,20 -трйхлорбутадиена-1,3 полиизобутилена или бутилкаучука готовят путем диспергирования порошка полимера в воде в присутствии поверхностно-актив Hdro вещества по методике получения 5 водной дисперсии блокированного диизоцианата, описанной выше.

Для получения клея смешивают водную эмульсию поли-1,1 ,3-трихлорQ бутадиена-1,3, пленкообразующий компонент, водную дисперсию блокированного диизоцианата и полиизобутилена или бутилкаучука. Количественное соотношение исходных компонентов в с пересчете на вещество приведено в примерах. Клей готовят перемешиванием исходных компонентов с помощью лопастной мешалки в течение 10 мин. После перемешивания полученную смесь выдерживают 3-24 ч (пред- . 0 почтительно 10-12 ч) при 15-25 С. Окончание этого процесса (выдержки) определяется достижением адсорбционного равновесия и удалением воздуха из композиции. 5 Пример.

Поливиниловый спирт 3,0

Дифенилметандиизоцианат, блокированный

-капролактамом4 ,4

0 Олеат калия0,6

Поли-1,1-2-трихлорбутадиен-1,30,5

Бутилкаучук. 5,0

ВодаОстальное

Пример 2.

Поливиниловый спирт 6,5

Толуилендиизоцианат,

блокированный В -капролактамом8,8

Калиевая соль дис0 пропорционированной

канифоли .1,2

Полй-1,1 ,2-трихлорбутадиен-1,31/5

Бутилкаучук10,0

5 ВодаОстальное

Пример, 3. Поливиниловый спирт Толуилендиизоцианат блокированный фенол Блоксополимер окиси этилена и окиси пролена f Поли-1,1 -2-трихлорбутадиен-1,3 Бутилкаучук Вода

Пример 4. Поливиниловый спирт

Дифенилметандиизоцианат,блокированный Е-капролактамо Алкилмоносульфонат натрия , Поли-1,1 -2-трихлорбутадиен-1,3 Бутилкаучук Вода

Пример 5. Поливинилпирролидон Дифенилметандиизоцианат,блокированны -капролактамом Калиевая соль диспропорционированнойканифоли

Поли-1,1-2-трихлорбутадиен-1,3 Полиизобутилен , Вода

Пример 6. Поливинилпирролидон Толуилендиизоцианат блокированный f-капролактамомСмесь блоксополимеров окиси этилена и окиси пропилена проксанолов П-228 и П-305 в соотношении 3:1 ,

Поли-1,1 ,2-трихлорбутадиен-1,3 Полиизобутилен Вода

Пример 7. Метилоксипропилцеллюлоза

Толуилендиизоцианат блокированный фенол Блоксополимер окиси этилена и окиси пропилена - проксанол П-305 , Поли-1;1 ,2-трихлорбутадиен-1,3

Бутилкаучук10,0

ВодаОстальное

Пример 8. Оксипропилцеллюлоза 6,5 Дифенилметандиизоцианат,блокированный f-капролактамом 8,8 Калиевая соль диспропорционированнойканифоли1,2

Поли-1,1 ,2-три0хлорбутадивн-1,3 1,5 Бутилкаучук10,0

ВодаОстальное

Пример 9. Метилцвллюлоза 10,О

5 Дифенилметандиизоцианат,блокированный -капролактамом 8,8 Синтамид-51,2

Поли-1,1,2-три0хлорбутадиен-1,3 1,5 Бутилкаучук10,0

ВодзОстальное

I

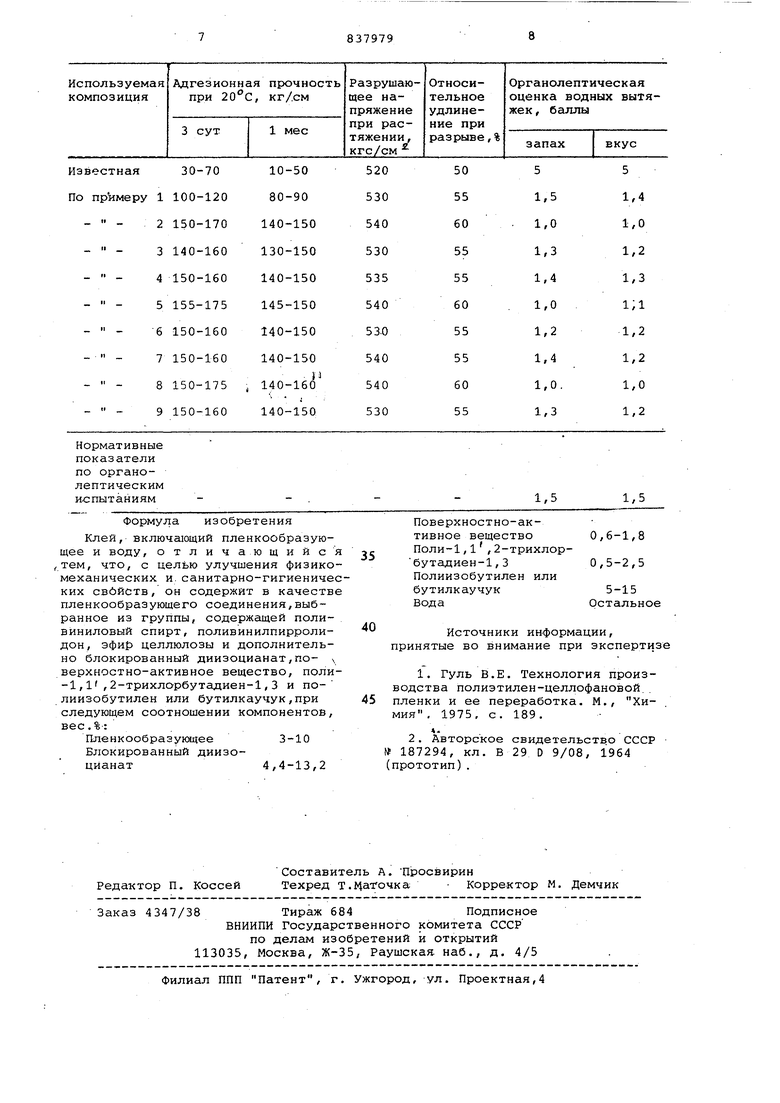

Композиции (примеры 1-9) наносят на немодифицированную целлофановую

5 (толщина 35 мкм) и лавсановую пленку (толщина 20 мкм) из раствора одним из известных методов (полив через фильеру, методом купающегося валика и т.д.), затем сушат при температуDре не выше 120С. После этого экстру.дируют на обработанную пленку-основу при 280 С полиэтиленовое покрытие толщиной 60 мкм.

Кроме экструзионно-ламинаторного

5 способа комбинированные пленочные материалы с использованием предлагаемой композиции могут быть получены прессованием и ламинированием, позволяющим осуществить контакт соединяемых слоев при 200°С и давлении

0 600-10 н/м.

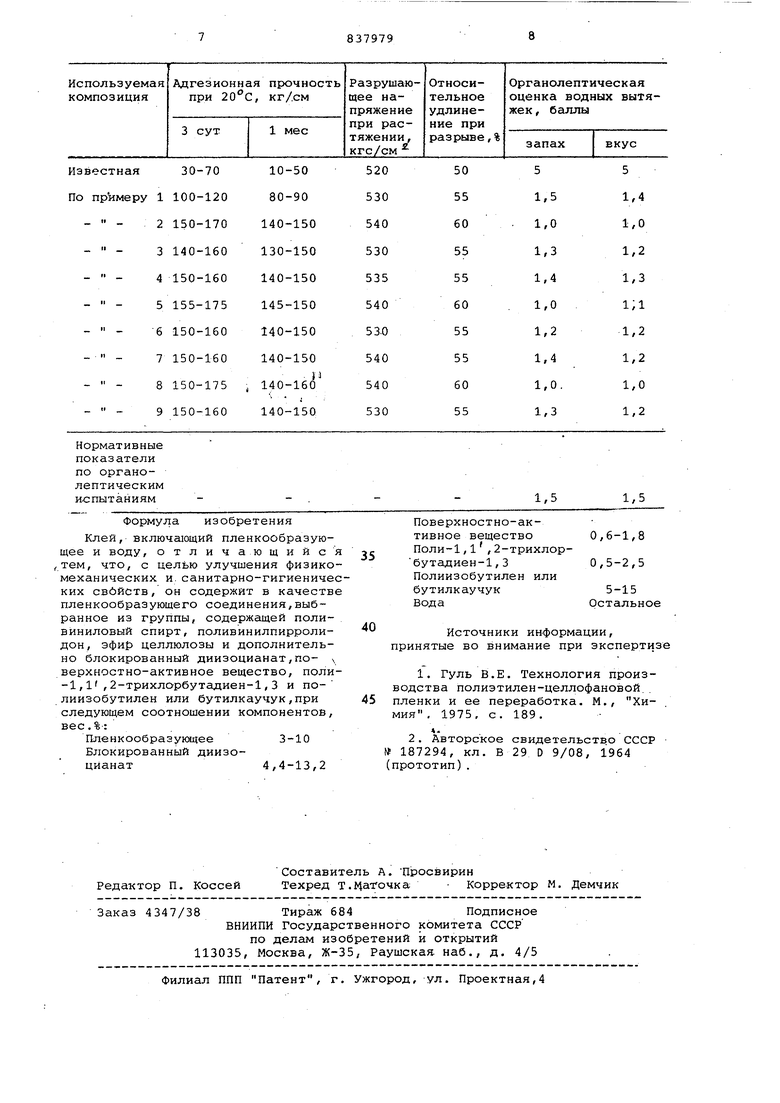

Свойства слоистых материалов,полученных с применением предложенного клея, представлены в таблице.

5

Из таблицы следует, что слоистые материалы, полученные с помощью описываемого клея обладают повышенной адгезионной прочностью, прочностью при растяжении, повышенными санитар0но-гигиеническими свойствами.

Применение описываемого клея позволит повысить физико-механические свойства слоистых материалов, снизить температуру з кструзии поли5мерной дублирующей пленки, улучшить эксплуатационные характеристики изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для обработки стеклянного волокна | 1978 |

|

SU1031931A1 |

| Клеевая композиция для слоистых пленочных материалов | 1980 |

|

SU956531A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ ДИСПЕРСИИ | 1995 |

|

RU2092505C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2034869C1 |

| ЛИТЬЕВЫЕ ПОЛИАМИДЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2631324C2 |

| Катализаторы для получения литьевого полиамида, способ их получения и их применение | 2013 |

|

RU2640589C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКИРОВАННОГО ε-КАПРОЛАКТАМОМ ПОЛИИЗОЦИАНАТА | 1999 |

|

RU2186059C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 1971 |

|

SU294351A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНЫХ ПЕН | 1995 |

|

RU2106362C1 |

| Состав для изготовления влагопрочной бумаги и картона | 1974 |

|

SU553321A1 |

Авторы

Даты

1981-06-15—Публикация

1979-07-13—Подача