(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

но недостаточно уменьшает склонность к обрс1зова1 ию пригара и ужнмин.

Цель изобретения - улучшение санитарно-гигиенических условий труда и улучшение качества отливок.

Для достижения поставленной цели состав для изготовления литейных форм, включаюший огнеунорный наполнитель, бентонит или глину, воду, волокнисто-минеральную и углеводородсодержащую противопригарную добавку, содержит в качестве углеводородсодержащей противопригарной добавки остаточный экстракт очистки высомолекулярных органических соединений или комплексную добавку из упомянутой углеводородсодёржащей добабки с экстрактом селективной очистки масляных дистиллятов в соотношении соответственно :(0,01200) при следующем соотношении игредиелтов, масс. %:

Бентонит или глина 0,2-1,6 Вода .1,5-2,5

Остаточный экстракт очистки высокомолекулярных органических соединений ,

или комплексная добавки из.упомянутой углеводород. содержащей протипопригар 1 ой добавки и экстракта селективной очистки масляных дистиллятов в соотношении соответственно 1: (0,01-200)0,05-1,0

Волокиисто-минеральная добавка0,03-0,8

Огнеупорный наполнитель .Остальное Остаточный экстракт очистки высокомолекулярных органических Соединений или смесь, его с экстрактом селективной очистки масляных дистиллятов являются побочными продуктами переработки нефти. В качестве противопригарной добавки они обладают рядом преимуществ по сравнению с экстрактом селективной очистки масляных дистиллятов нефти. Так они имеют более высокий выход блестящего углерода, температура вб1ышки их в открытом тигле значительно вын1е.

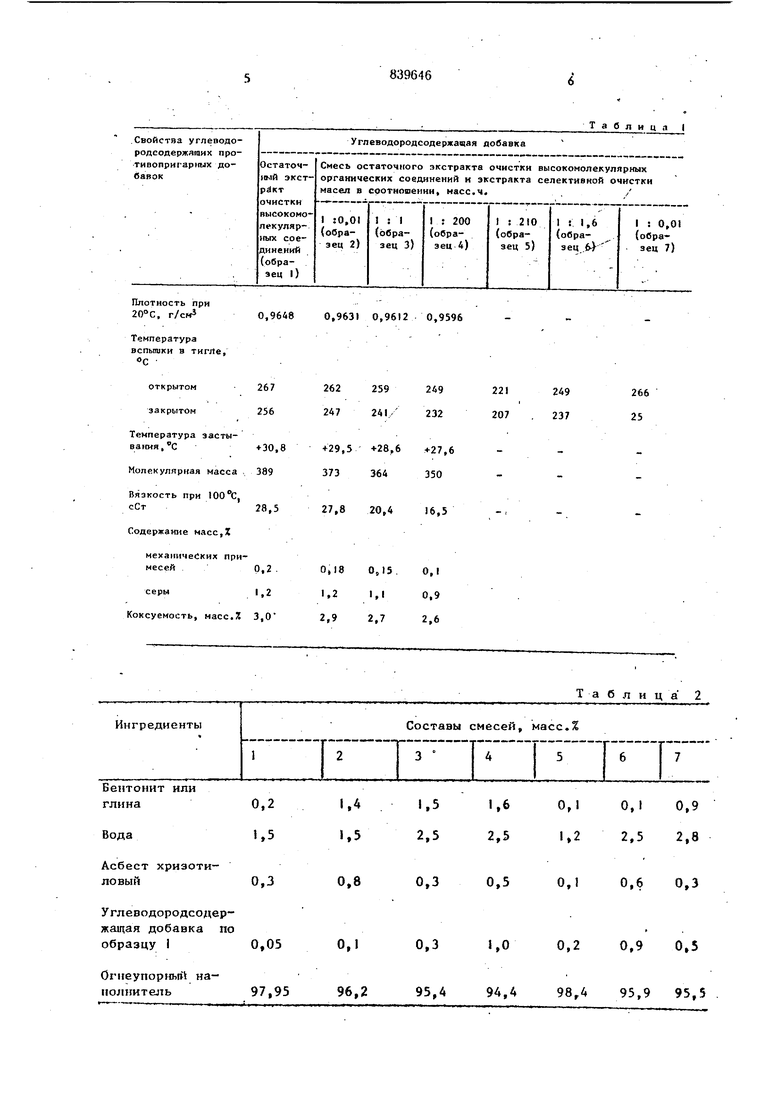

Основные физико-химические свойства проб углеводородсодержащих материалов представлены-в табл. 1.

Из табл. I видно, что при содержании остаточного экстракта очистки высокомолекулярных органических соединений или смеси его с экстрактом селективной очистки масляных дистиллятов менее 0,05 масс./о смесь не обладает необходимыми противопригарными свойствами, а при содержании более 1,0 масс. % наблк дается обильное газовыделение при заливке металла, ухудшающее качество литья и санитарно-гигиенические условиятруда/

В качестве волокнисто-минеральной добавки целесообразно использовать хризоГИЛ ЙГбРСТ.

В качестве огнеупор1(Ьго напо.шигеля с учетом экономических соображений целесообраз1го повторно использовать оборотную смесь с небольшой добавкой (2,5-3,0 масс/о) свежего кварцевого песка.

Бентонит или глина, а также вода могут

вводиться в смесь как раздельно, так и в виде предварительно приготовленной суспензии.

Кроме перечислещ1ьг5( компонентов в состав смеси целесообразно дополни1ельно ввести одну из известных волокнисто-минеральных добавок, -например асбест хризолитовый, в количестве 0,03-0,8 масс. %.

В табл. 2 представлены составы смесей 5 I-7, из которых смеси I-4 приготовлены по предлагаемому способу обычным для , песчано-гилистых смесей порядком.

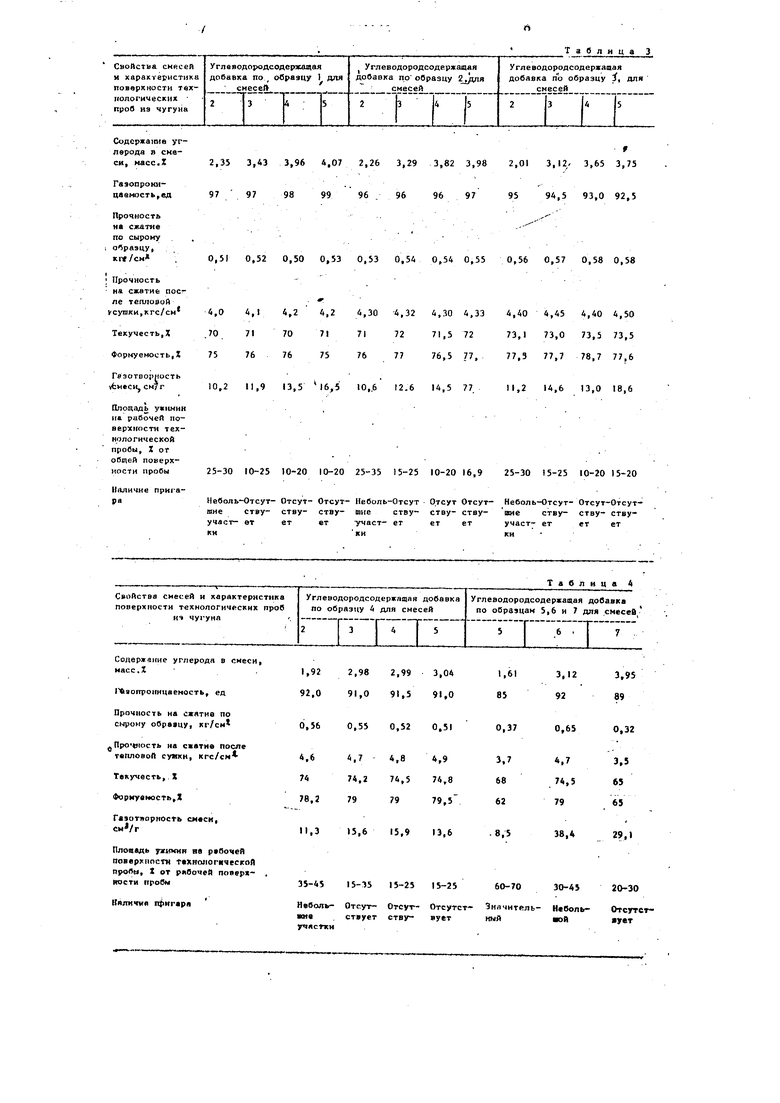

Результаты испытаний смесей, в которых в качестве углеводородсодержаших добавок используются образцы 1-7, приведеиь в табл. 3 и 4.

Как видно из табл. 3 и 4 составы смесей, в которых используются образцы углеводородсодержащих добавок 2-4 имеют такиеже свойства, как и смеси, содержащие углеводородсодержащую добавку I. .

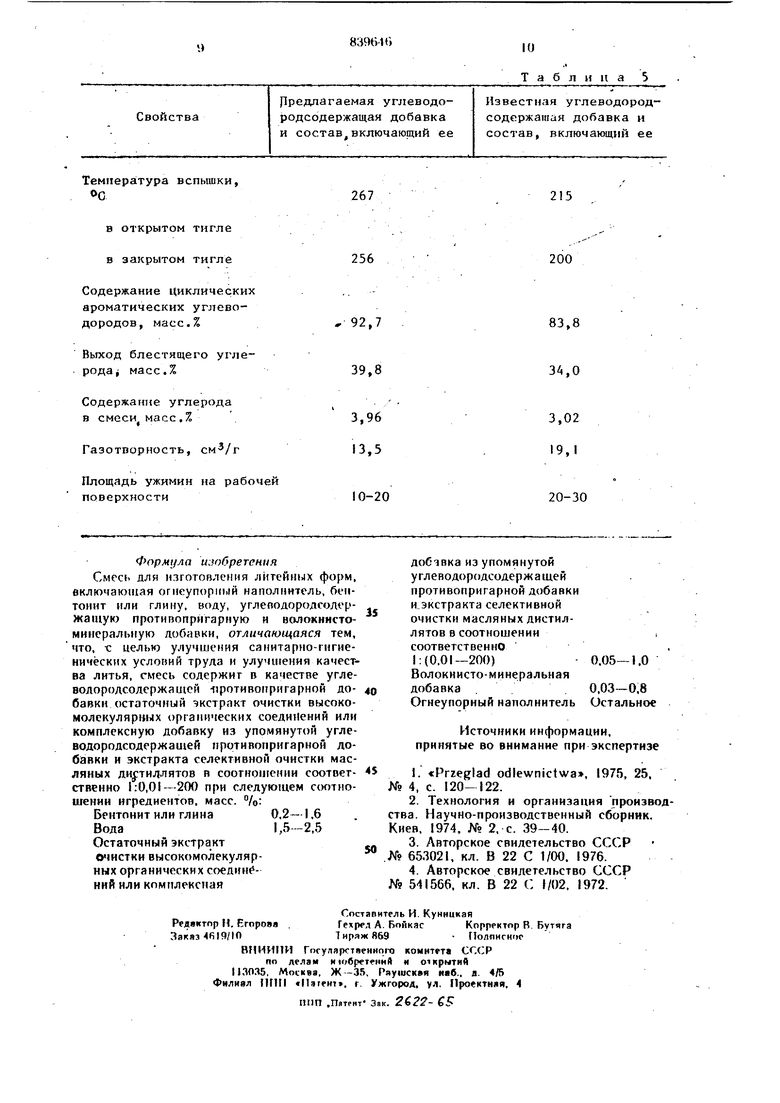

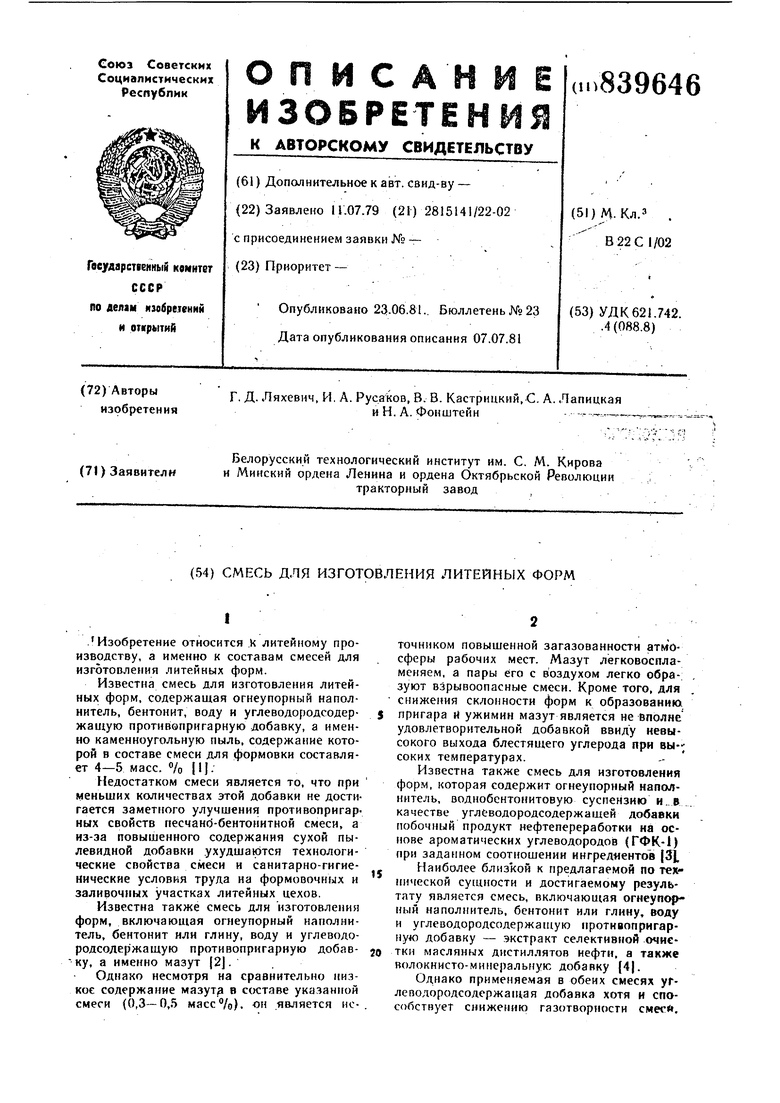

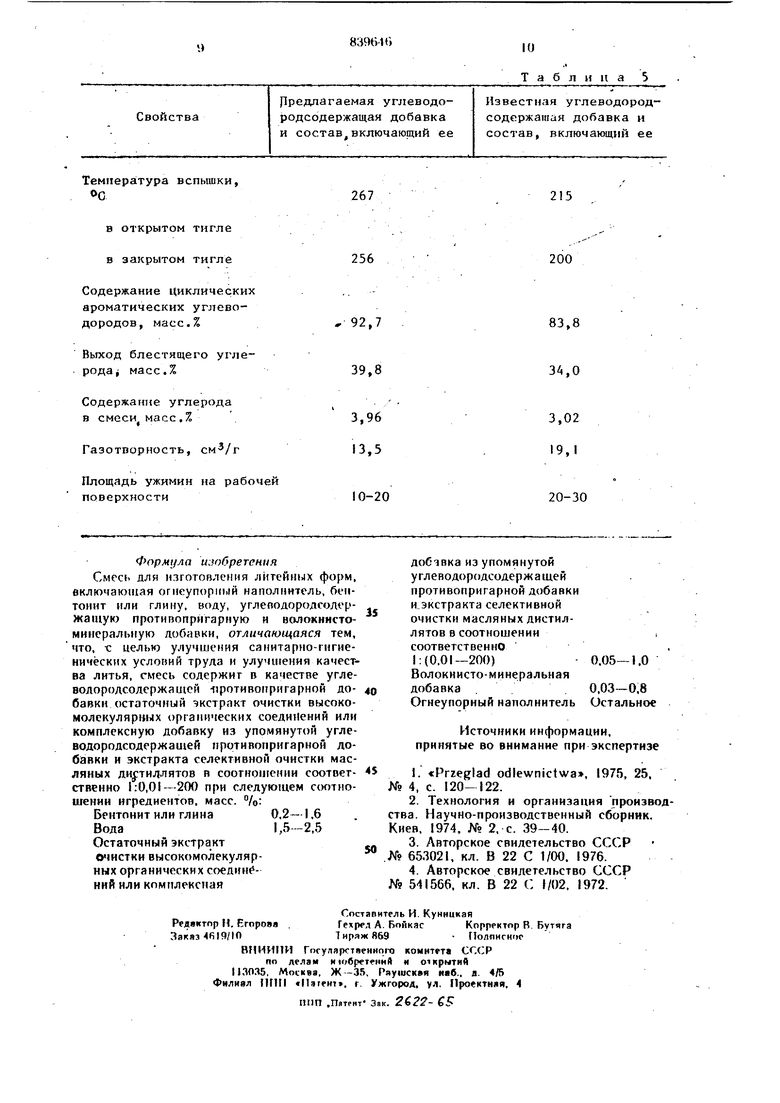

Сравнительные данные, показывающие преимущества предлагаемой углеводородсодержащей добавки и состава, в котором она используется, по сравнению с известной 0 углеводородсодержащей добавкой и составом 3 приведены в табл. 5.

Как видно из табл. 5 температура вспышки предлагаемой добавки в открытом тигле составляет 267°С, содержание ароматических углеводородов и смол - 99,4 масс.°/о, что обеспечивает выход блестящего углерода 39,8 масс.%. Поэтому использование остаточного экстракта очистки высокомолекулярных соединений или смеси его с эксг0 рактом селективной очистку масел обеспечивает получение формовочной смеси с высокими технологическими свойствами, что в конечном итоге приводит к получению хорошего качества поверхности отливок. Более высокая температура вспыщки такой угле водородсодержащей противопригарной добавки уменьшает выгорание ее при.залив, ке жидкого металла в форму.

Стоимость тонны остаточного экстракта очистки высокомолекулярных органических

0. соединений составляет 17-19 руб.

Годовой экономический эффект от внедрения предлагаемой смеси составляет

500 тыс, руб. при использовании 20 тыс.

тонн в году углеводородсодержащей добавки.

Таким образом, реализация такой угле5 водородсодержащей противопригарной добавки, обеспечивает улучн1ение качества литья и санитарно-гигиенических условий тру да.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1975 |

|

SU541566A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU884820A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU900926A1 |

| Смесь для изготовления литейных форм | 1984 |

|

SU1252013A1 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1026924A1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ МОДЕЛЬНОЙ ОСНАСТКИ | 1992 |

|

RU2030948C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2472598C1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU959893A1 |

| Состав противопригарной эмульсии для литейного производства | 1986 |

|

SU1423250A1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2202438C1 |

0,96480,9631 0,9612 0,9596

2672622592«9

256247241/232

+30,8+29,5+28,6+27,6

389373364350

28,527,820,,5 0,3 0,8 0,05 0,1 97,9596,2

249

266 237 25

Таблица 2

0,30,50,10,6 0,3

0,20,9 0,5

1,0

0,3

95,494,А98,4 95,9 95,5 Содер ат1в углерода сме2,35 3,43 3,96 4,07 2,26 3,29 си, масс.Х Гавопрою 97 97989996 , 96 цаемость,ед Прочность на сжатие по сырому ; о5раэцу, 0,51 0,52 0,50 0,53 0,53 0,54 кг /см ; Прочность на сжатие после тепловой 4,04,14,24,24,304,32 усушки,кГС/см 707170717172 Текучесть, 757676757677 формуемоеть, X Г8ЭОТ001)ШСТЬ 10,211,913,5|6,510,612.6 «fcMtCHj см7г Площадь ужинив на рабочей поверхности технологическойпробы, Z от общей поверх25-30 ГО-25 10-20 10-20 25-35 15-25 ности пробы Наличие npHi-aНеболь-Отсут- Отсут- Отсут- Небояь-Отсут ра не ству- ству- ству- юие ствуучаст- ет ет ет -участ- ет ки кн Содержание углерода в смеси, 1,922,982,99 масс 92,091,091,5 14|яопро1шцаёмость, ед Прочность на схатна по сырому обраацу, кг/см 0,560,550,52 ПроФюсть на сжатие после твплоаоП сужкн, кгс/см 4,64,74,8 7474,274,5 Текучесть, X Фориувность,Х 78.27979 Гаэотпарпосгь смеси, с«/г 11.315,615,9 Плопадь яа рсбочей поясрхпостн тахноногическоЯ проЛы, X от ряОочей попврх- , 35-4S 15-35 15-25 йости ггробм Вяличня |фигара Нвболь- Отсут- Отсут- шивствует ству

Таблица 4 2,01 3,12/ 3,65 3,75 3,82 3,98 9594,5 93,0 92,5 96 97 0,54 0,55 0,56 0,57 0,58 0,58 4,404,454,404,50 4,304,33 73.173,073,573,5 71,572 77,377,778,777,6 76,577, 11.214,613,018,6 14,577, 10-20 16,9 25-30 15-25 10-20 15-20 Неболь-Отсут- Отсут-Отсут- Отсут Отсутвне ству- ству- ствуству- стауучаст- ет ет ет ет ет ки 3,04 1,613,12 8592 91,0 0,51 4,9 74,8 79,5 13,6 60-7030-45 15-25 Отсутст- Эначитель- Нсболь- Отсутствуетныйвой(ует

Авторы

Даты

1981-06-23—Публикация

1979-07-11—Подача