Изобретение относится к области литейного производства, а именно к составам смесей на жидкостекольных связующих, используемых для изготовления литейных форм и стержней.

Известна смесь для изготовления литейных форм и стержней (А.С. SU 627904, кл. В 22 С 1/02, опубл. 15.10.78. Бюл. 38) следующего состава, мас. %:

Жидкое стекло - 4,5-5,5

Едкий натр - 0,9-1,1

Экстракт селективной очистки масляных дистиллятов - 0,8-1,0

Огнеупорный наполнитель - Остальное

В данном изобретении экстракт селективной очистки масляных дистиллятов используется для повышения прочности смеси и улучшения ее выбиваемости.

К причинам, препятствующим достижению заданного технического результата при использовании данной смеси, относится то, что она имеет повышенное содержание экстракта селективной очистки масляных дистиллятов, вследствие чего при прогреве под действием жидкого металла происходит сильное газовыделение. В результате этого ухудшаются санитарно-гигиенические условия труда, так как экстракт селективной очистки масляных дистиллятов содержит смолы, ароматические и парафино-нафтеновые углеводороды. Понижение содержания экстракта селективной очистки масляных дистиллятов невозможно, так как при этом имеет место существенное ухудшение выбиваемости смеси.

Известно связующее на основе жидкого стекла для формовочных смесей, содержащее фосфорную соль кальция (А.С. SU 707034 А, кл. В 22 С 1/18, опубл. 30.11.84. Бюл. 44).

К причинам, препятствующим достижению заданного технического результата, относится недостаточная прочность смеси после тепловой сушки, связанная с вводом фосфорной соли кальция непосредственно в жидкое стекло. Это приводит к тому, что фосфорная соль кальция, взаимодействуя с водой, входящей в состав жидкого стекла, увеличивает его вязкость, ухудшает смачиваемость жидким стеклом поверхности кварцевых зерен, что приводит к уменьшению прочности смеси в сухом состоянии.

Наиболее близким является состав смеси для изготовления литейных форм и стержней (А.С. SU 1222390, кл. В 22 С 1/00, 1/02, опубл. 07.04.86. Бюл. 13), имеющий следующий состав, мас.%:

Жидкое стекло - 2,7-3,3

Сажесмоляная пульпа - отход при производстве этилена и ацетилена при отмывке пирогаза - 0,25-0,75

Огнеупорный наполнитель - Остальное

В данном изобретении сажесмоляная пульпа используется в качестве технологической добавки, позволяющей увеличить прочность смеси в сухом состоянии, уменьшить осыпаемость и улучшить выбиваемость смеси из отливок.

К причинам, препятствующим достижению заданного технического результата при использовании данной смеси, относится то, что она имеет недостаточную прочность после тепловой сушки. Это связано с тем, что сажесмоляная пульпа представляет собой трудноразделяемую эмульсию, содержащую нефтепродукты, сажу, смолы и до 50 мас.% воды. Наличие в составе сажесмоляной пульпы нефтепродуктов, сажи и смол ухудшает условия смачивания поверхности зерен кварцевого песка, что снижает эффективность действия данной добавки. Для улучшения санитарно-гигиенических условий труда желательно уменьшение содержания сажесмоляной пульпы в смеси, так как при заливке формы жидким металлом под действием высоких температур происходит выгорание компонентов, составляющих сажесмоляную пульпу, следствием чего является ухудшение атмосферы литейного цеха. Снижение количества сажесмоляной пульпы в смеси приведет к значительному ухудшению прочности смеси в сухом состоянии и осыпаемости.

Задача изобретения - разработка состава смеси для изготовления литейных форм и стержней на жидкостекольном связующем, содержащего сажесмоляную пульпу - отход при производстве этилена и ацетилена при отмывке пирогаза и продукт взаимодействия кальцийборфосфата с водой, обеспечивающего высокую прочность после тепловой сушки и хорошие санитарно-гигиенические условия труда из-за снижения содержания в составе смеси сажесмоляной пульпы, а следовательно, высококонденсированной ароматики (пирены, антрацен, метилпирены, фенантрен), выгорание которых приводит к загазованности в литейном цехе.

Техническим результатом, достигаемым при использовании предлагаемого состава смеси для изготовления литейных форм и стержней на жидкостекольном связующем, является повышение прочности смеси после тепловой сушки и улучшение санитарно-гигиенических условий труда.

Указанный технический результат при осуществлении изобретения достигается тем, что предлагаемый состав смеси для изготовления литейных форм и стержней, включающий огнеупорный наполнитель, жидкое стекло и сажесмоляную пульпу - отход при производстве этилена и ацетилена при отмывке пирогаза, дополнительно содержит продукт взаимодействия кальцийборфосфата с водой, взятые в массовом соотношении 1:(4-6), при следующем соотношении ингредиентов, маc.%:

Жидкое стекло - 3,9-4,1

Сажесмоляная пульпа - отход при производстве этилена и ацетилена при отмывке пирогаза - 0,10-0,25

Указанный продукт взаимодействия - 0,50-0,75

Огнеупорный наполнитель - Остальное

В качестве жидкого стекла используется водный раствор силиката натрия ГОСТ 13078-81, модуля 2,68 и плотностью 1481 кг/м3.

Отличием заявляемого изобретения является использование продукта взаимодействия кальцийборфосфата с водой, который в сочетании с сажесмоляной пульпой, служит новым средством для получения достигаемого технического результата - повышения прочности смеси после тепловой сушки и улучшения санитарно-гигиенических условий труда.

Используемый в предлагаемом составе продукт взаимодействия кальцийборфосфата с водой включает, мас.%:

СаО - 45-49

P2O5 - 25-39

В2О3 - До 0,5

Вода - Остальное

В предлагаемом изобретении применяется сажесмоляная пульпа, представляющая собой трудноразделяемую эмульсию темно-коричневого цвета с содержанием воды до 50 мас.%. В процессе высокотемпературного пиролиза легких углеводородов с целью получения этилена и ацетилена при отмывке пирогаза от нежелательных примесей образуется большое количество сточных вод, содержащих нефтепродукты, сажу и смолы. После очистки сточных вод в отстойнике выделяется осадок - сажесмоляная пульпа, которая имеет следующий состав, мас.%:

Нафталин-метилнафталиновая фракция с температурой кипения 200-245oС - 9,0-11,5

Диметил-триметилнафталиновая фракция (аценафтилен, аценафтен, флуорен, метилфенантрен) с температурой кипения 245-300oС - 10,0-12,5

Высококонденсированная ароматика (пирены, антрацен, метилпирены, фенантрен) с температурой кипения выше 300oС - 30,5-38,5

Хлорид железа - 0,5-1,0

Вода - Остальное

Водородный показатель сажесмоляной пульпы рН 6,0-7,5, плотность 1400-1600 кг/м3.

Исследование углеводородного состава сажесмоляной пульпы проводилось хромато-масс-спектроскопическим методом на аппарате "Varian MAT-111".

Установлено, что оптимальное содержание продукта взаимодействия кальцийборфосфата с водой в составе смеси составляет 0,50-0,75%, а сажесмоляной пульпы 0,10-0,25%. При данном содержании указанного продукта взаимодействия в смеси снижается содержание сажесмоляной пульпы, что приводит к улучшению санитарно-гигиенических условий труда за счет меньшего газовыделения. При данном содержании добавок в смеси происходит увеличение прочности после тепловой сушки. Этот эффект достигается за счет комплексного влияния добавок на связующее, которое заключается в том, что сажесмоляная пульпа, имеющая в своем составе до 50 мас.% воды, снижает вязкость жидкого стекла, улучшая смачиваемость им поверхности кварцевых зерен, а продукт взаимодействия кальцийборфосфата с водой не вступает в реакцию с жидким стеклом, более того способствует равномерному распределению связующего по поверхности кварцевых зерен, что дает возможность снизить количество сажесмоляной пульпы в смеси. Фотографии, показывающие влияние добавок на смесь приведены на фиг.1 и 2.

При снижении содержания продукта взаимодействия кальцийборфосфата с водой ниже 0,5% и снижении содержания сажесмоляной пульпы ниже 0,1% происходит уменьшение прочности смеси после тепловой сушки и увеличение работы выбивки, особенно при прогреве смеси до 800oС. Это связано с недостаточным количеством добавок, а следовательно, с эффективностью их действия.

При увеличении содержания продукта взаимодействия кальцийборфосфата с водой выше 0,75% и увеличении содержания сажесмоляной пульпы выше 0,25% происходит снижение прочности смеси после тепловой сушки, увеличение осыпаемости и ухудшение санитарно-гигиенических условий труда. Это связано с чрезмерным содержанием добавок в смеси, так как часть их не оказывает положительного влияния на прочность и осыпаемость, а играет роль балласта, ухудшая свойства смеси. К тому же повышение содержания сажесмоляной пульпы в смеси нежелательно из-за содержания в ней 30,5-38,5% высококонденсированной ароматики, что ведет к ухудшению атмосферы цеха.

Составы смесей готовят следующим образом. В смеситель загружают огнеупорный наполнитель, например кварцевый песок, перемешивают 30 секунд, затем добавляют продукт взаимодействия кальцийборфосфата с водой и перемешивают 1-2 минуты, добавляют жидкое стекло и перемешивают 2 минуты, затем добавляют сажесмоляную пульпу и перемешивают 2-2,5 минуты, после чего смесь готова к использованию.

Продукт взаимодействия кальцийборфосфата с водой получают следующим образом. Порошок кальцийборфосфата смешивают с водой в соотношении 1:(4-6), взбалтывают и не дают отстаиваться до тех пор, пока не прекратится реакция, которая характеризуется газовыделением. Затем вода сливается, а полученный осадок используют при приготовлении смесей.

Физико-механические свойства смесей определялись по ГОСТ 29234-91, ГОСТ 23409.7-78, а выбиваемость по методике ЦНИИТМаш. Для этого из смеси изготавливались образцы диаметром 50 мм и высотой 30 мм, прокаливались в печи при температурах 400, 600, 800oC, выдерживались в течение 40 минут и охлаждались вместе с печью до комнатной температуры. Поверхностная прочность определялась по ГОСТ 23409.9-78, которая характеризуется величиной осыпаемости, определяемой по потере массы поверхностным слоем образца в единицу времени при трении его о стенки сетчатого барабана диаметром 110 мм, вращающегося со скоростью 60 об/мин. Длительность испытания - 1 минута. При этом использовались стандартные цилиндрические образцы, просушенные при температуре 180-200oC в течение 30 минут.

Все испытания проводили параллельно на трех образцах.

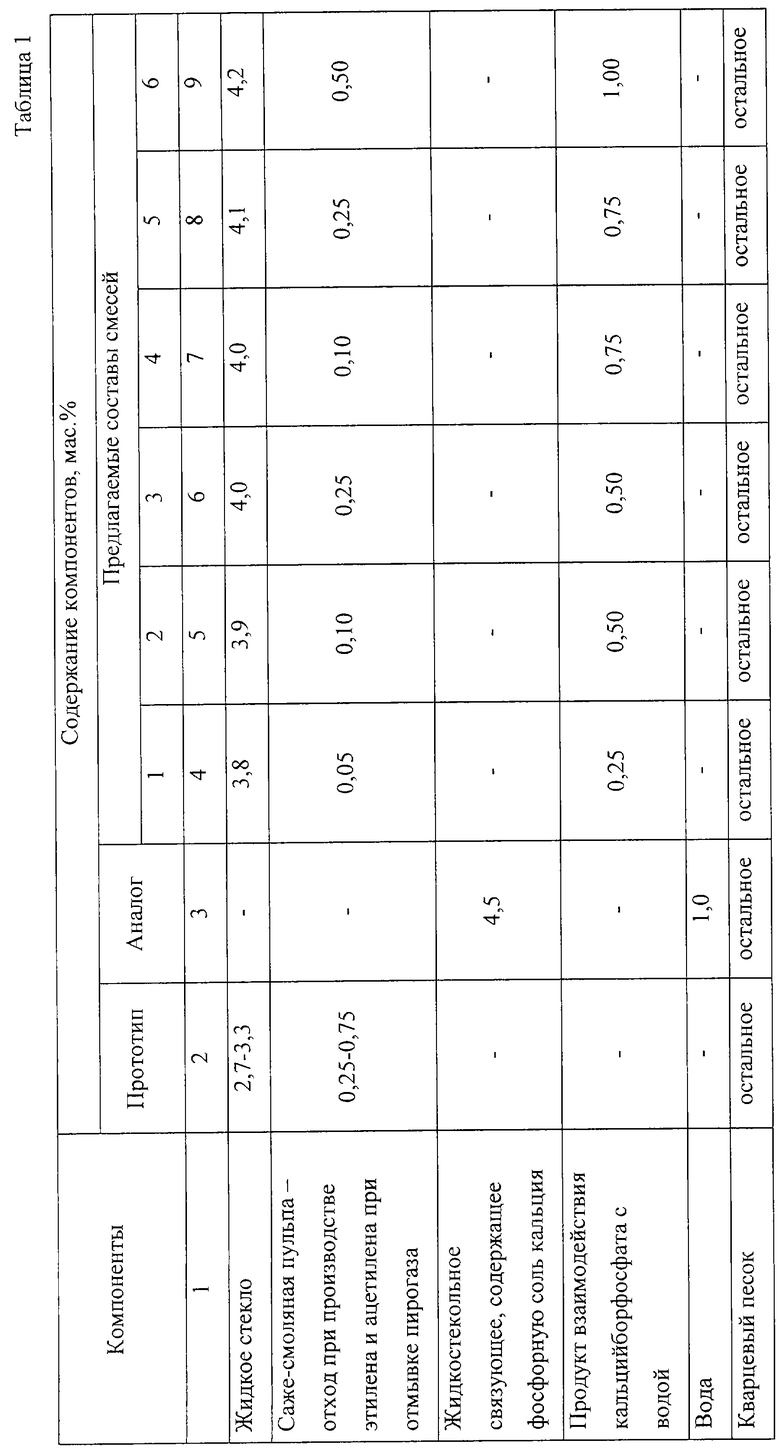

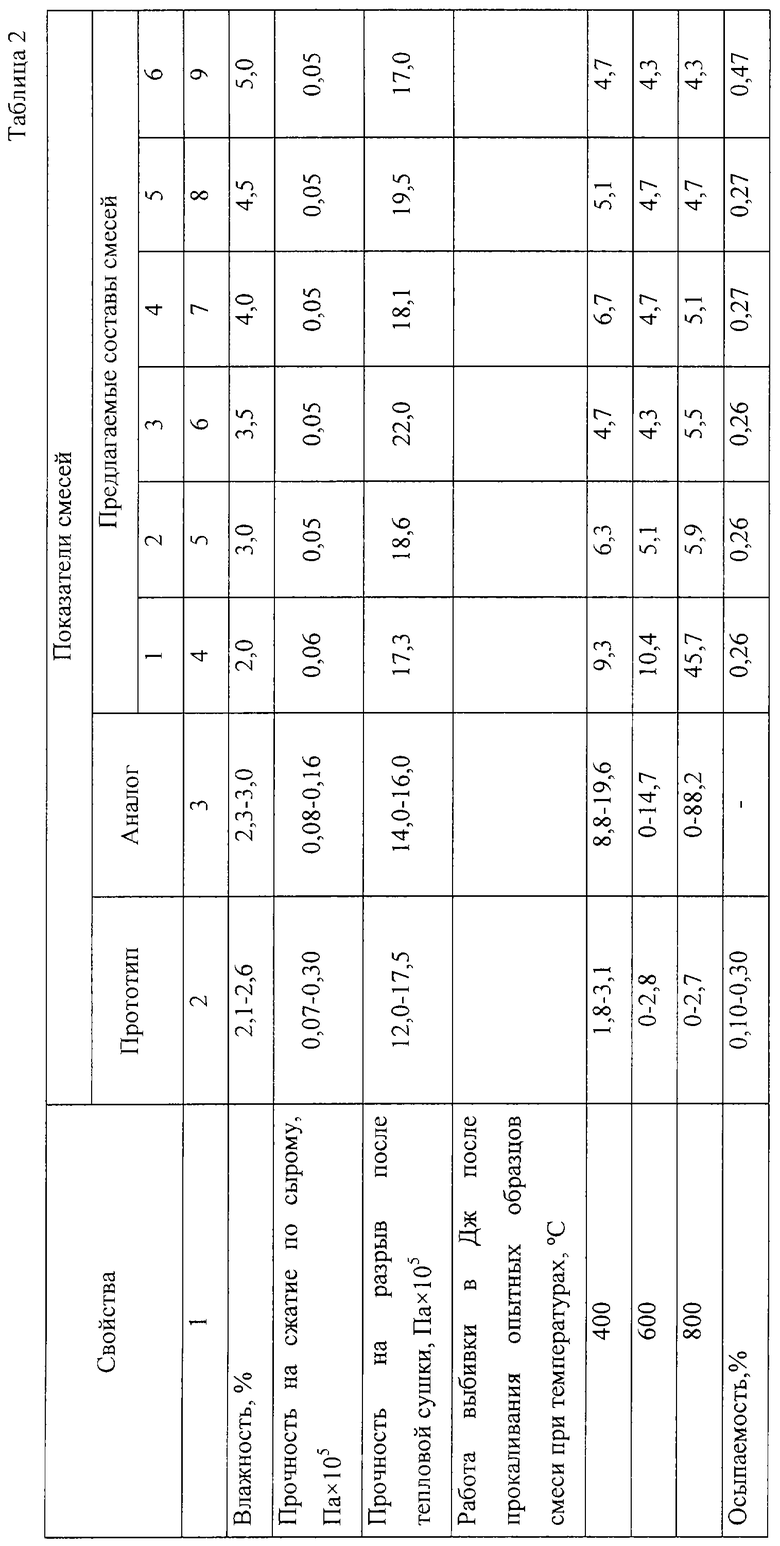

Составы смесей приведены в таблице 1. Свойства смесей - в таблице 2.

Пример 1. Указанным способом приготавливался состав смеси, содержащий, мас.%:

Жидкое стекло - 3,9

Сажесмоляная пульпа - отход при производстве этилена и ацетилена при отмывке пирогаза - 0,05

Продукт взаимодействия кальцийборфосфата с водой - 0,25

Огнеупорный наполнитель - Остальное

Влажность данной смеси 2%, прочность на сжатие по сырому 6 кПа, прочность на разрыв после тепловой сушки 1730 кПа, осыпаемость 0,26%, работа выбивки при прогреве до: 400oC - 9,3 Дж, 600oC - 10,4 Дж, 800oC - 45,7 Дж.

Пример 2. Указанным способом приготавливался состав смеси, содержащий, мас.%:

Жидкое стекло - 3,9

Сажесмоляная пульпа - отход при производстве этилена и ацетилена при отмывке пирогаза - 0,1

Продукт взаимодействия кальцийборфосфата с водой - 0,5

Огнеупорный наполнитель - Остальное

Влажность данной смеси 3%, прочность на сжатие по сырому 5 кПа, прочность на разрыв после тепловой сушки 1860 кПа, осыпаемость 0,26%, работа выбивки при прогреве до: 400oC - 6,3 Дж, 600oC - 5,1 Дж, 800oC - 5,9 Дж.

Пример 3. Указанным способом приготавливался состав смеси, содержащий, мас.%:

Жидкое стекло - 4

Сажесмоляная пульпа - отход при производстве этилена и ацетилена при отмывке пирогаза - 0,25

Продукт взаимодействия кальцийборфосфата с водой - 0,5

Огнеупорный наполнитель - Остальное

Влажность данной смеси 3,5%, прочность на сжатие по сырому 5 кПа, прочность на разрыв после тепловой сушки 2200 кПа, осыпаемость 0,26%, работа выбивки при прогреве до: 400oC - 4,7 Дж, 600oC - 4,3 Дж, 800oC - 5,5 Дж.

Пример 4. Указанным способом приготавливался состав смеси, содержащий, мас.%:

Жидкое стекло - 4

Сажесмоляная пульпа - отход при производстве этилена и ацетилена при отмывке пирогаза - 0,1

Продукт взаимодействия кальцийборфосфата с водой - 0,75

Огнеупорный наполнитель - Остальное

Влажность данной смеси 4%, прочность на сжатие по сырому 5 кПа, прочность на разрыв после тепловой сушки 1810 кПа, осыпаемость 0,27%, работа выбивки при прогреве до: 400oC - 6,7 Дж, 600oC - 4,7 Дж, 800oC - 5,1 Дж.

Пример 5. Указанным способом приготавливался состав смеси, содержащий, мас.%:

Жидкое стекло - 4,1

Сажесмоляная пульпа - отход при производстве этилена и ацетилена при отмывке пирогаза - 0,25

Продукт взаимодействия кальцийборфосфата с водой - 0,75

Огнеупорный наполнитель - Остальное

Влажность данной смеси 4,5%, прочность на сжатие по сырому 5 кПа, прочность на разрыв после тепловой сушки 1950 кПа, осыпаемость 0,27%, работа выбивки при прогреве до: 400oC - 5,1 Дж, 600oC - 4,7 Дж, 800oC - 4,7 Дж.

Пример 6. Указанным способом приготавливался состав смеси, содержащий, мас.%:

Жидкое стекло - 4,1

Сажесмоляная пульпа - отход при производстве этилена и ацетилена при отмывке пирогаза - 0,5

Продукт взаимодействия кальцийборфосфата с водой - 1

Огнеупорный наполнитель - Остальное

Влажность данной смеси 5%, прочность на сжатие по сырому 5 кПа, прочность на разрыв после тепловой сушки 1700 кПа, осыпаемость 0,47%, работа выбивки при прогреве до: 400oC - 4,7 Дж, 600oC - 4,3 Дж, 800oC - 4,3 Дж.

Использование предлагаемого состава смеси для изготовления литейных форм и стержней не вызовет трудностей на производстве, так как состав обладает оптимальными технологическими свойствами. При использовании предлагаемого состава смеси обеспечивается высокая прочность после тепловой сушки 1860-2200 кПа, а при использовании аналога 1400-1600 кПа. В предлагаемом составе смеси работа выбивки колеблется в пределах 4,3-6,7 Дж, осыпаемость составляет 0,26-0,27% при высокой величине сухой прочности 1860-2200 кПа. Применение данного состава смеси для изготовления литейных форм и стержней позволит увеличить их прочность, снизить трудоемкость выбивных операций и улучшить санитарно-гигиенические условия труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2012 |

|

RU2495731C1 |

| Состав смеси для изготовления литейных форм и стержней | 1984 |

|

SU1222390A1 |

| ПРОТИВОПРИГАРНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2002 |

|

RU2207214C1 |

| ПРОТИВОПРИГАРНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2002 |

|

RU2207215C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1159715A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2472598C1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2170155C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2449854C1 |

Изобретение относится к области литейного производства. Состав смеси для изготовления литейных форм и стержней включает огнеупорный наполнитель, жидкое стекло и сажесмоляную пульпу - отход при производстве этилена и ацетилена при отмывке пирогаза. Состав дополнительно содержит продукт взаимодействия кальцийборфосфата с водой, взятых в массовом соотношении 1:(4-6), при следующем соотношении ингредиентов, мас.%: жидкое стекло 3,9-4,1, сажесмоляная пульпа - отход при производстве этилена и ацетилена при отмывке пирогаза 0,10-0,25, указанный продукт взаимодействия 0,50-0,75, огнеупорный наполнитель - остальное. Введение упомянутого продукта взаимодействия в состав позволяет уменьшить содержание сажесмоляной пульпы, ухудшающей условия смачиваемости зерен наполнителя жидким стеклом. Обеспечивается повышение прочности смеси после тепловой сушки и улучшение санитарно-гигиенических условий труда. 1 з.п. ф-лы, 2 табл., 2 ил.

Жидкое стекло - 3,9-4,1

Сажесмоляная пульпа - отход при производстве этилена и ацетилена при отмывке пирогаза - 0,10-0,25

Указанный продукт взаимодействия - 0,50-0,75

Огнеупорный наполнитель - Остальное

2. Состав смеси п. 1, отличающийся тем, что сажесмоляная пульпа имеет следующий состав, мас.%:

Нафталинметилнафталиновая фракция с температурой кипения 200-245oС - 9,0-11,5

Диметилтриметилнафталиновая фракция, включающая аценафтилен, аценафтен, флуорен и метилфенантрен, с температурой кипения 245-300oС - 10,0-12,5

Высококонденсированная ароматика с температурой кипения выше 300oС - 30,5-38,5

Хлорид железа - 0,5-1,0

Вода - Остальноео

| Состав смеси для изготовления литейных форм и стержней | 1984 |

|

SU1222390A1 |

| Связующее для формовочных и стержневых смесей | 1981 |

|

SU1054993A1 |

| Связующее на основе жидкого стекла для формовочных смесей | 1978 |

|

SU707034A1 |

| US 5711792 А, 27.01.1998 | |||

| Смесь для изготовления литейных форм и стрежней | 1976 |

|

SU627904A1 |

Авторы

Даты

2003-04-20—Публикация

2001-12-17—Подача