Изобретение относится к литейному производству и может быть использовано при получении формовочных смесей, .водно-противопригарных красок и покрытий для модельной оснастки.

Цель изобретения - повышение равномерности распределения эмульсии в объеме песчано-глинистых смесей или жидкостекольных, красок за счет повышения устойчивости к коалесценции и расслоению,

В качестве гидрофобного материала выбранного и з группы экстракта после- фенольной очистки масел, могут быть использовано: экстракт селективной очистки масел (ЭСОМ), пздрофобизатор калийный (ГФК), пластификатор нефтяной (ПН-6), мазут и отработанные масла различного назначения, 3COM полу- чают при очистке фенолом масляных фракций при перегонке мазута. Он представляет собой высокоароматизированное соединение масляного типа, ГФК- продукт переработки нефти, в котором содержится 65% высокоароматических фракций и 35% легких и средних фракций нефти. Температура застывания не выше 30°С, плотность 0,965 - 0,99 г/с кинематическая вязкость при 15-25 ест,, стоимость 26 руб/т.

mi-6 (ГОСТ ) получают на нефтеперерабатывающих заводах путем добавления в остаточную высокоароматизированную фракцию легких и сред- iiiix фракций экстракта селективной

очистки масел в количестве до 35%, емпература застывания не выше 36 С, плотность 0,95 - 0,98 г/см , стоимость 36 руб/т.

Продукты деароматизации масел представляют собой ароматические сое- 1шении, полученные в результате переработки нефтей западносибирских месторождений.

Мазут (ГОСТ 10585-75) является нефтяным топливом, предназначенным для котельных установок и промышленных печей. Это тяжелый остаток после отгона из не .фти топливных фракций. Свойства мазута изменяются в широких пределах в зависимости от исходной нефти. Условная вязкость при 50° С изменяется от 3,6 до 3°Е,, шютиость - от 0,88 до 0,95 г/ом, температура засть вания - от -8 до 1-42..

Отработанные масла являются отходом и представляют собой группу ма0

5 0 5Q

сел, применяемых для смазки всех видов передач различного промы.пшен- ного оборудования. Условия работы этих масел разнообразны, поэтому в их состав вводят различные присадки. Отработанные масла состоят преимущественно из смесей дистиллятных и остаточных минеральных масел. В результате эксплуатации масла загустевают и подлежат замене. Некоторая часть отработанных масел подвергает- ся регенерации, но значительный их объем выбрасывается,

В качестве омыляем1:1гх эмульгаторов с числом омыления от 95 до 250 мг КОН/г - жировой или масляный гудрон или кубовые остатки синтетических жирньЕ кислот (КО СЖК) или соапсток.

Масляный гудрон - отход, получаемый в процессе очистки жиров от примесей отстаиванием и фильтрацией с последующей дистилляпией продукта, содержит масла, карболовые кислоты и механические примеси органического и неорганического типа.

Жировой гудрон - отход мыловаренного производства, получаемый после дистилляции жирных; кислот в процессе расщепления твердых жиров. Основной его частью являются жирные кислоты, в качестве при1 1есей присутствуют не- расщепленные глицериды, глицерин и другие вещества.

По внешнему виду гудроны представляют собой густую вязкую массу разной консистенции (от жидкотекучей до твердой) от темно-коричр евого до черного цвета. Их физические свойства изменяютс я в широких пределах в зави- симоЪти от исходных продуктов и технологии получения, В качестве эмульгаторов могут быть использованы также друг1- е гудроны (например, кислые j5 гудроны переработки нефтей, гудроны соапстоков, вторые жировые гудроны и т6д.) при условии, что число их омьшения находится в пределах от 95 до 250 мг КОН/г,

Б качестве омылителя неорганического типа используют гидроокиси щелочных металлов (щелочи КОН или NaOH) или Бодорастворимь:е соли бикарбонатов щелочных металлов (кальцинированная сода, поташ).

Соотношение отдельных компонентов эмульсии обусловлено ее свойствами: реологической и седиментационной ус- тойчи 5остью, дисперсностью, концент5

0

50

5

pam-ieii дисперсной фазы, ycToitnuHo- стью к коалесценции. Оптимальное содержание гидрофобного протинопригар- ного материала (дисперсной ) в эмульсии находится в пределах от 0 до 55 мас.%.

Расход эмульгатора обусловлен требованиями к степени раздробленности дисперсной фазы, седиментапионной устойчивости и устойчивости к коалесценции.

При данном вещественном составе механизм формирования эмульсии состоит в следующем. При взаимолр.йгтпии эмульгатора и омылителя образуются

натриевые или калиевые мыла жирных кислот с определенной (до 12 до 18 атомов углерода) длиной молекулярной цепи и неразветвленным строением, Указанные соединения в силу особенностей своего молекулярного строения являются весьмя эффективным защитным слоем, который надежно укрывает капли диспергированных противопригарных добавок .Таким образом создаются высо 1 Ьдисперсные и устойчивые эмульсии высоких концентраций.

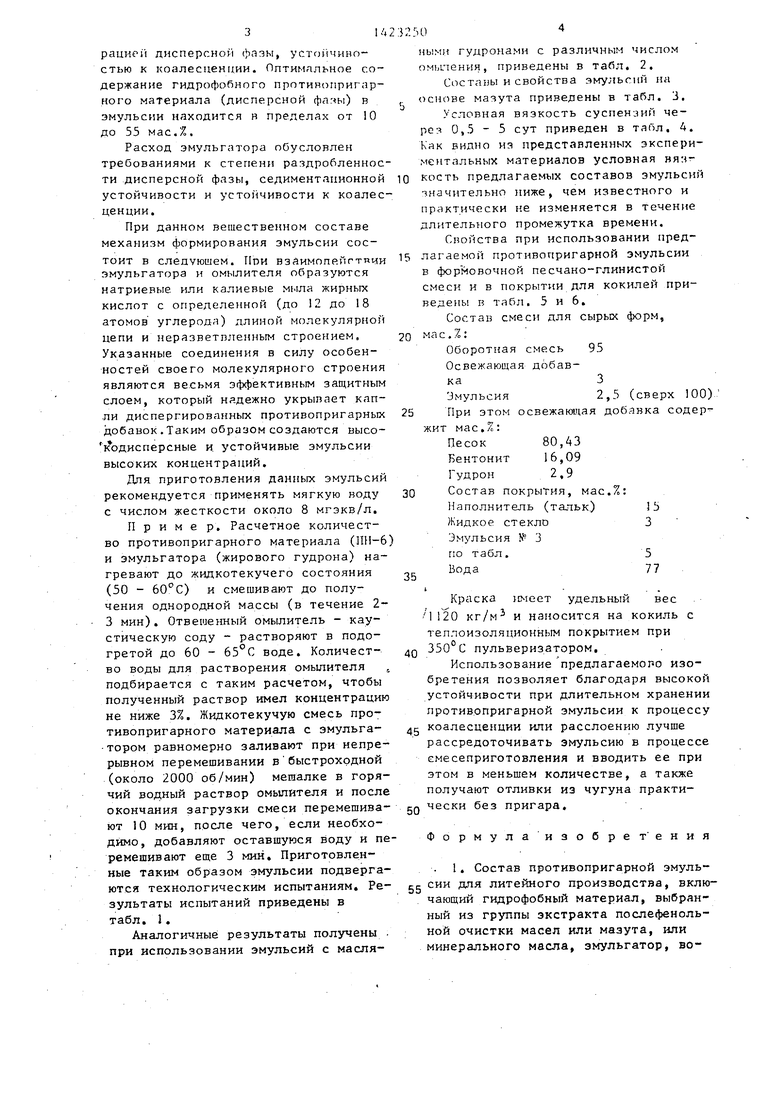

Для приготовления данных эмульсий рекомендуется применять мягкую воду с числом жесткости около 8 мгэкв/л. Пример. Расчетное количество противопригарного материала (1IH-6 и эмульгатора (жирового гудрона) нагревают до жидкотекучего состояния (50 - 60°С) и смешивают до получения однородной массы (в течение 2- 3 мин), Отвешенный омылитель - каустическую соду - растворяют в подогретой до 60 - 65°С воде. Количество воды для растворения омылителя . подбирается с таким расчетом, чтобы полученный раствор имел концентрацию не ниже 3%. Жидкотекучую смесь противопригарного материала с эмульга тором равномерно заливают при непрерывном перемешивании в быстроходной (около 2000 об/мин) мешалке в горячий водный раствор омылителя и после окончания загрузки смеси перемешивают 10 мин, после чего, если необходимо, добавляют оставшуюся воду и перемешивают еще 3 мин. Приготовленные таким образом эмульсии подвергаются технологическим испытаниям. Результаты испытаний приведены в табл. 1.

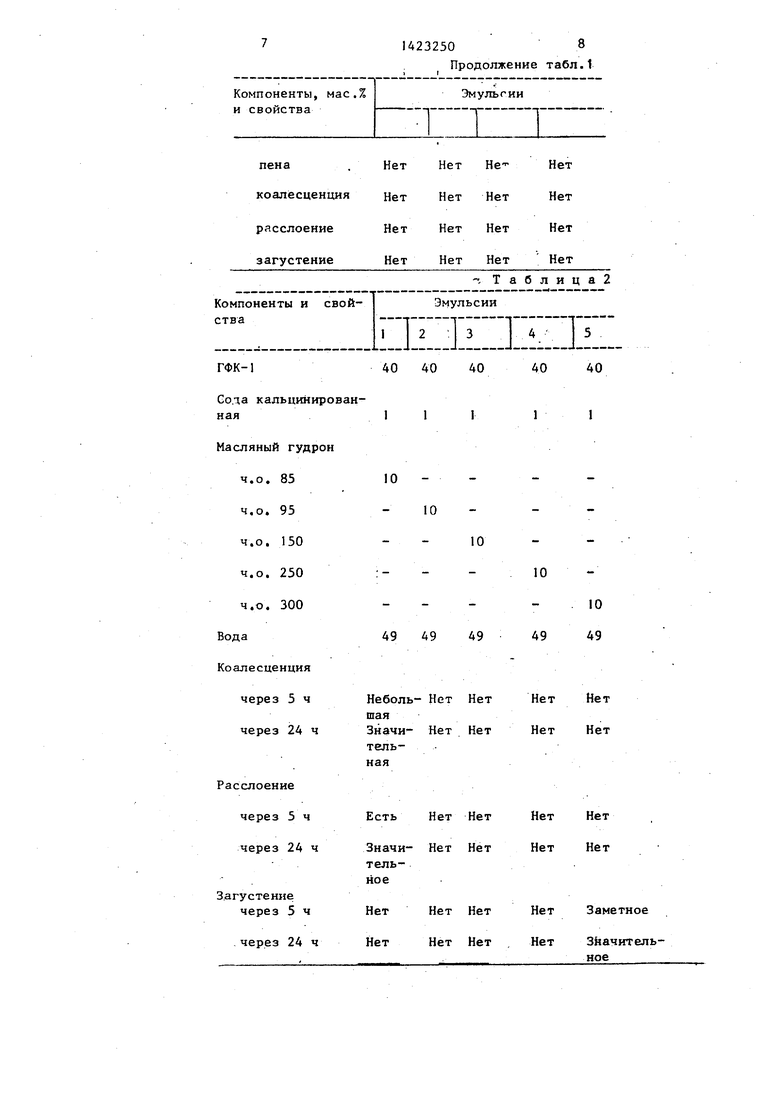

Аналогичные результаты получены при использовании эмульсий с масляными гудронами с различным числом омы тения, приведены в табл. 2. Состаны и свойства эмульсий на

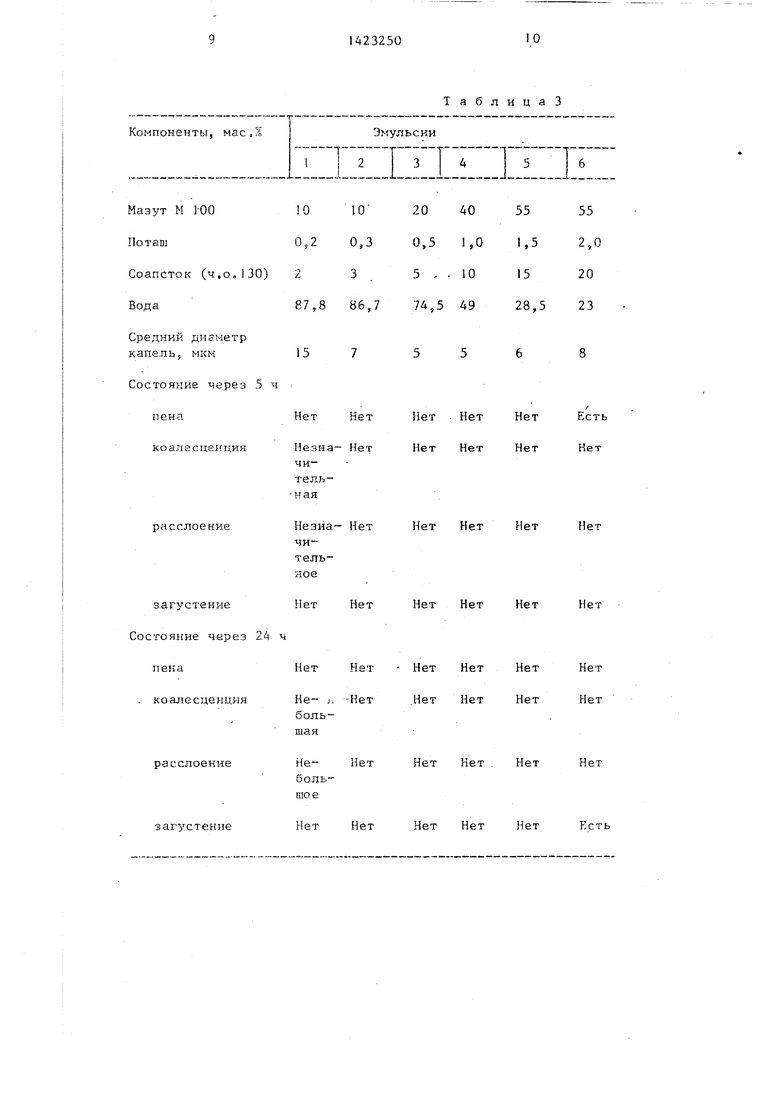

основе мазута приведены в табл. 3.

Условная вязкость суспензий че- pei 0,5 - 5 сут приведен в табл. 4. Как видно из представленных экспериментальных материалов условная вяз- кость предлагаемых составов эмульсий значительно ниже, чем известного и практически не изменяется в течение длительного промежутка времени.

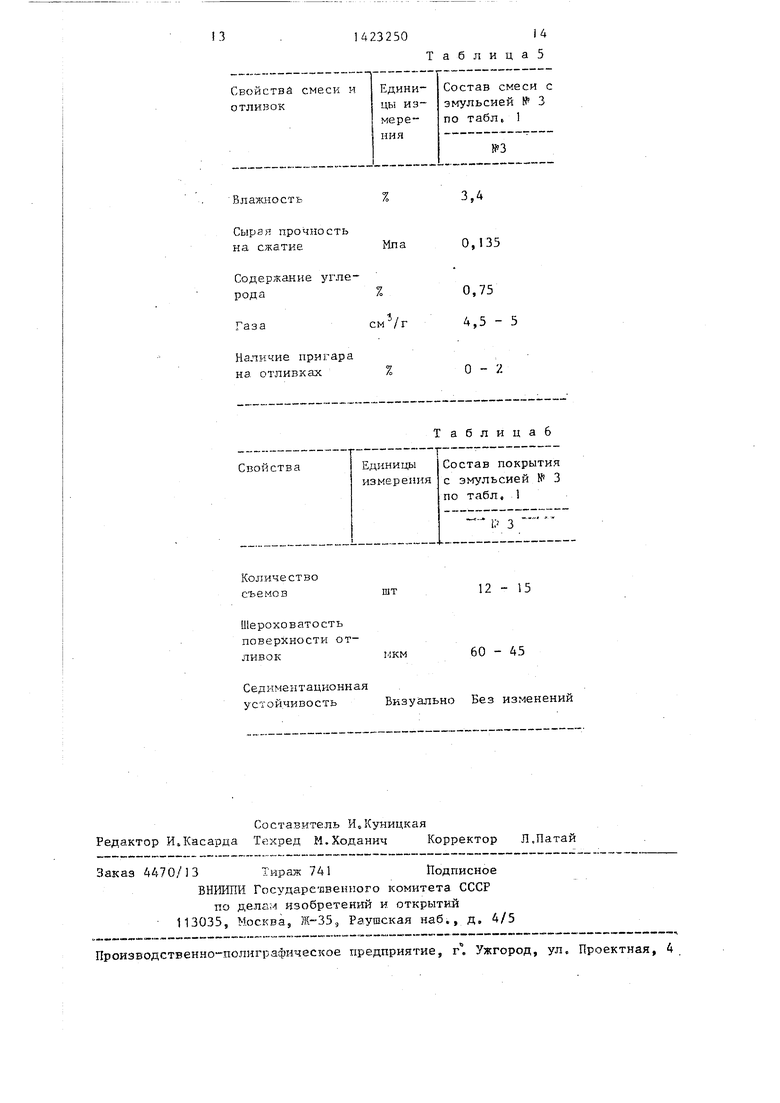

Свойства При использовании пред- лагаемой противопригарной эмульсии в формовочной песчано-глинистой смеси и в покрытии для кокилей приведены в табл. 5 и 6.

Состав смеси для сырых форм, мас.7о:

Оборотная смесь 95

Освежающая добавка3

Эмульсия2,3 (сверх 100)

При этом освежающая добавка содержит мас,%:

Песок 80,43

Бентонит 16,09

Гудрон 2,9 Состав покрытия, мас.%:

Наполнитель (тальк) ЗЬ

Жидкое стекло3

Эмульсия № 3

по табл.5

I

Краска имеет удельный вес 1120 кг/м и наносится на кокиль с теплоизоляционным покрытием при

350°С пульверизатором.

Использование предлагаемого изобретения позволяет благодаря высокой устойчивости при длительном хранении противопригарной эмульсии к процессу

коалесценции или расслоению лучше рассредоточивать эмульсию в процессе смесеприготовления и вводить ее при этом в меньшем количестве, а также получают отливки из чугуна практически без пригара.

Формулаиэобрет ения

1. Состав противопригарной эмуль- сии для литейного производства, включающий гидрофобный материал, выбранный из группы экстракта послефеноль- ной очистки масел или мазута, или минерального масла, эмульгатор, во51423250

ду, отличающийся тем, что, с целью повьпдения равномерности распределения эмульсии в объеме пес- чано-глинистых смесей или жидкосте- кольных красок за счет повьппения устойчивости к коалесценцйи и расслоению, состав в качестве эмульгатора содержит омыляемые соединения с числом омыления 95 - 250 мг КОН/г и ю дополнительно - 9М1 шитель неорганического типа, выбранный из группы гидроокисей щелочных металлов или водорастворимых солей бикарбонатов

омыления 95 250 мг КОН/Г 355 Омылитель неорганического типа, выбранный

из гидроокисей щелочных металлов или водорастворимых солей бикарбонатов ще- лочньпк металлов 0,3 - 1,5

Вода

Остальное

2. Состав по п., о т л и ч а ю- щ и и с я тем, что в качестве омы20

щелочных металлов при следукадем соот- 15 ляемьк соединений с числом омыления

95 - 250 мг КОН/г состав содержит жировой или масляный гудрон, илу кубовые остатки синтетических жирных кислот, или соапсток.

3. Состав по п.1, о т л и ч а ю- щ и и с я тем, что гидрофобный противопригарный матеоиал, эмульгатор

0 55 и омьшитель имеют следующее соотношение соответственно, мас.%: (4-18):1: 25 :(О,1-0,3).

Таблица 1

ношении ингредиентов, мас,%;

Гидрофобный материал, выбранный из группы

экстракта послефенольной очистки

масел или мазута,

или минерального

масла

Омьшяемые соединения с числом

омыления 95 250 мг КОН/Г 3Омылитель неорганического типа, выбранный

из гидроокисей щелочных металлов или водорастворимых солей бикарбонатов ще- лочньпк металлов 0,3 -

Вода

Остальное

2. Состав по п., о т л и ч а ю- щ и и с я тем, что в качестве омы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТЕХНИЧЕСКОГО МЫЛА | 1999 |

|

RU2159797C1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ПРОКАТКИ ВЫСОКОРЕБРИСТЫХ АЛЮМИНИЕВЫХ ТРУБ | 2000 |

|

RU2174537C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2368651C1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| Концентрат смазочно-охлаждающей жидкости для холодной обработки металлов давлением | 1987 |

|

SU1421764A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2213130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2205208C1 |

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1988 |

|

SU1634699A1 |

Изобретение относится к литейному производству и может быть использовано при получении формовочньк смесей, водно-противопригарных красок и покрытий для модельной оснастки. Цель изобретения - повышение равномерности распределения эмульсии в объеме песчано-глинистых смесей или жидкостекольных красок за счет повышения устойчивости к коалесцен- ции и расслоению. Цель достигается благодаря тому, что эмульсия содержит гидрофобный материал, выбранный из группы экстракта послефенольной очистки масел или мазута, или минерального масла, 10-55 мас.%; омьшя- емые соединения с числом омыления 95 - 250 мг КОН/Г 3 - 15 мас.%; омылитель неорганического типа, выбранный из гидроокисей щелочных металлов или водорастворимых солей бикарбонатов щелочных металлов, 0,3 - 1,5 мас.%; воду - остальное. При этом состав в качестве омыляемых соединений с указанным числом омыления содержит жировой или масляный гудрон или кубовые остатки синтетических жирных кислот, или соапсток, а соотношение между гидрофобным противопригарным материалом, эмульгатором и омылителем(в мас.) соответственно

ПН-6

Каустическая сода

а

Жировой гудрон

(г.0. 1 10 МГ/Г)

Вода

Средний размер капель, МКМ .

Состояние через 5ч.

пена

коалесценция расслб ёние

загустение

Состояние- через 24 ч

40

1,0

10

49

7

55 1,5

15 28,5

Нб ТНет

Нет.Нет

Нет Нет

Нет. Нет

Незначительная

Нет Нет Нет

Сода кальцинирная

Масляный гудро

ч.о. 85

ч.о. 95

ч.о. 150

ч.о. 250

ч.о. 300 Вода Коалесценция

через 5 ч

через 24 ч

Расслоение через 5 ч через 24 ч

З.агустение через 5 ч

через 24 ч

10

10

10

-10

49 49 4949

Нет Нет НетНет

Нет Нет НетНет

НетНет

НетНет

НетНет

НетНет

Нет Нет Нет Нет

Нет Нет

Заметное

Зйачитель- ное

загустение

Нет Нет

ТаблицаЗ

Нет Нет Нет Есть

l00 к

к

к

.

10 0,3 3,0

86,7

АО

1,0 10 49

55

1,5 15 28,5

10 0,3 3,0

86,7

40

55 ;

1,5 15 28,5

10 0,3 3,0

86,7

40

1,0 10 49

55

1,5 15 28,5

Та б Яиц a 4

11,0 11,0 11,2 11,5

12,3 12,2 12,5 13,0

16,5 16,7 .16,7 18,0

11,3 11,2 11,3 11,3

12,9 13,0 13,0 13,5

17,0 17,0 17,3 17,7

12,0 12,3 12,3 12,8

13,7 14,0 14,0 14,5

17,8 18,0 18,5 22,0

Свойства смеси и отливок

Вла)шость

Сырая прочность

на сжатие

Содержание углерода

Газа

Наличие пригара на. отливках

Таблицаб

СвойстваЕдиницы Состав покрытия

измерения с эмульсией № 3

по табл. 1

I

«-. J., . .... ..

Количество

с ьемовшт 12-15

Шероховатость поверхности отливокI lKM 60 - 45

Седиментационная

устойчивость Визуально Без изменений

Составитель И.Куницкая Редактор И.Кнсарда Техред М.Ходаннч Корректор Л.Патай

Заказ 4470/13 Тираж 741Подписное

ВНИИПИ rocyAapc flBeiiHoro комитета. СССР

по делам изобретений и открытий 113035, Москва, Ж- 355 Раушская наб., д, 4/5

-- ,. «л ™0« «им™ «...,« 0«ВЖ,ва в« «..- .,,----.„

производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ТаблицаЗ

Состав смеси с эмульсией У 3 по табл. 1

№3

3,4 0,135

0,75 4,5 - 5

О 2

| Смесь для изготовления литейных форм | 1980 |

|

SU900926A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU653021A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дорошенко С.П | |||

| и др | |||

| Получение отливок без пригара в песчаных формах | |||

| М.: Машиностроение, 1979, с,: 49 | |||

| Смесь для изготовления литейных форм | 1980 |

|

SU959887A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Эмульсия для противофильтрационных экранов и формовочных смесей | 1985 |

|

SU1305168A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-15—Публикация

1986-05-22—Подача