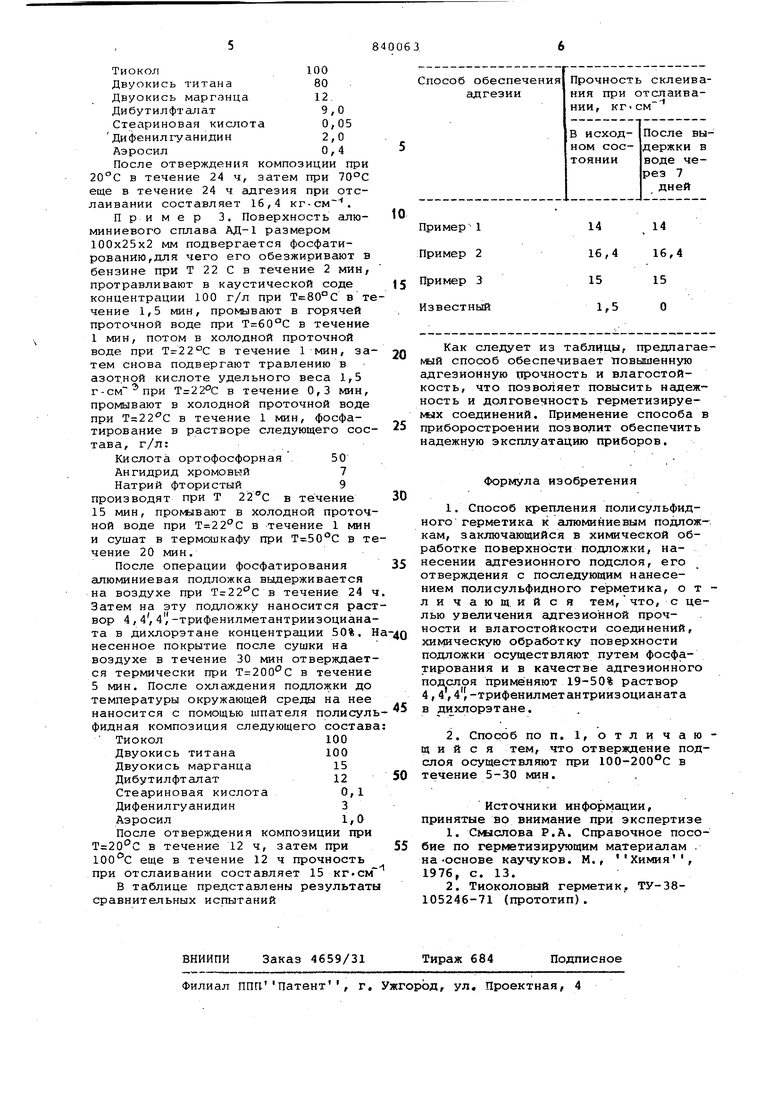

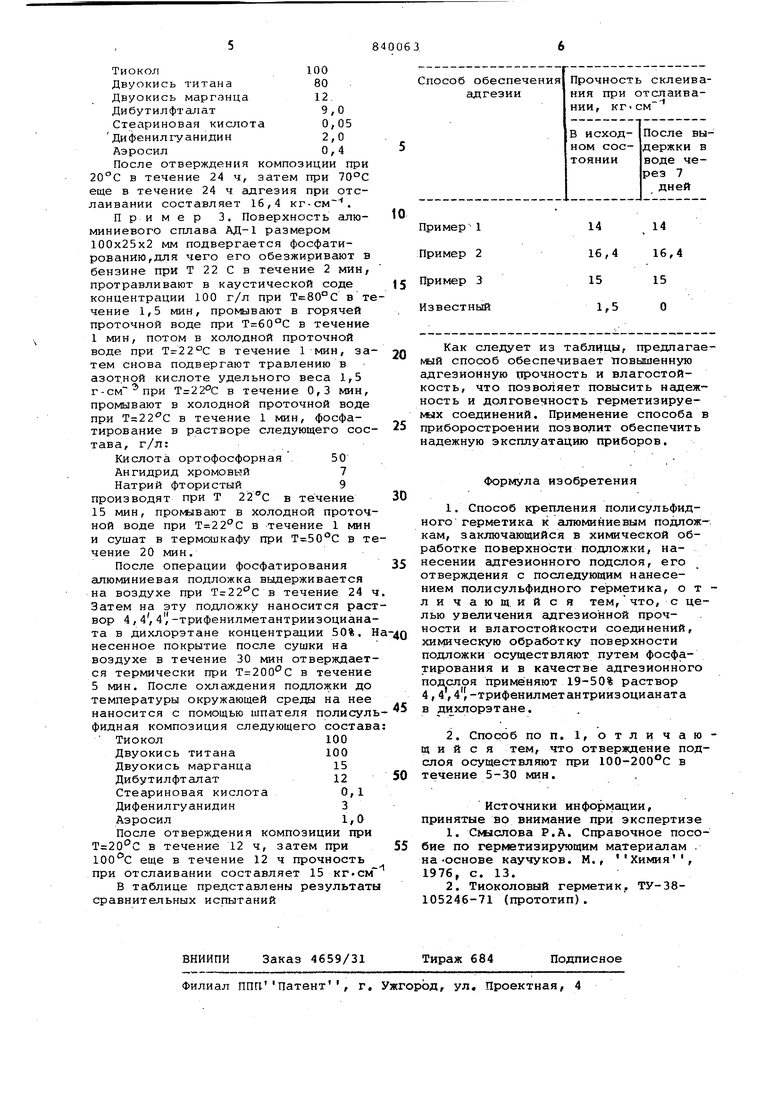

Изобретение относится к способам герметизации с помощью тиокола различных узлов, изготовленных, из алюми ния и может быть использовано в машиностроении, авиационной про1уьшшенности и др. областях техники при герметизации и склеивании алюминиевы деталей с помощью тиокола. Известен способ обеспечения адгезии тиоколов к алюминиевым подложкам включающий анодирование поверхности алюминия и последующее нанесение в качестве подслоя фенолкаучуковых кле ев 1.Однако способ не обеспечивает дос таточной прочности крепления. Наиболее близким по технической сущноусти и получаемому положительному результату к предлагаемому является сйособ крепления полисульфидного герметика к алюминиевым подложкам, заключающийся в химической обработке поверхности подложки (анодирование), нанесение адгезионного под слоя - эпоксидно-тиоколового клея, его отверждения и нанесении полисул фидного герметика 2. Однако достигаемая этим способом прочность склеивания при отслаивани составляет 1,5 кг-см, что недостаточно. Так как усилия, действующие на герметизирующий шов при эксплуатации, часто превышают эту величину и происходит его разрушение Если герметизированный узел попадает в условия высокой влажности, то его разрушение происходит без приложения нагрузки, так как адгезия в этих -условиях снижается до нуля. Цель изобретения - увеличение адгезионной прочности и влагостойкости соединений. Поставленная цель достигается тем, что согласно способу крепления пoJlиcyльфиднoгo герметика к алюминиевым подложкам, заключающегося в химической обработке поверхности подложки, нанесении адгезионного подслоя, его отверждения с последующим нанесением полисульфидного герметика, химическую обработку поверхности подложки осуществляют путём фосфатированяя и в качестве адгезионного подслоя применяют 19-50% раствор 4,4,4-трифенилметантриизоцианата в дихлорэтане. Отверждения подслоя осуществляют при 100-200°С в течении 5-30 мин. Предлагаемой способ осуществляется следующим образом. Поверхность алюминия подвергаетс фосфатированию, которое состоит из обезжиривания в бензине Б-70 при Т г18-22С в течение 1-2 мин, травле ния в соде каустической концентраци 60-100 г/л при Т бО-80С в течение 0,5-1,5 мин,промывки в горячей проточной воде Т 50-бО°С,время 0,5-1,0 мин и в холодной проточной воде при Т 18-22С в течение 0,5-1,0 мин, отбельного травления в азотной кислот с удельным весом 1,2-1,5 Т 18-22°С в течение 0,1-0,3 мин, промывки в холодной проточной воде при Т 18-22С в течение 0,5-1,0 мин фосфатирования в растворе следующег состава,. г/л: Кислота ортофосфорная 40-50 Ангидрид хромовый 5-7 Натрий фтористый . 7-9 производят при 18-22С в течение 10 15 мин, промывки в холодной проточной -воде при Т 18-22°С в течение 0,5-1,0 мин и сушки в термошкафу при Т 40-50°С в течение 15-20 мин. После операдии фосфатирования алюминиевая подложка выдерживается .на воздухе при Т 20-2с в течение не менее 1 ч. Затем на эту подложку наносится раствор 4,4, 4-трифенилметантриизоцианата в дихлорэтане концентрации 19-50%. -Нанесенное пок рытие после сушки на воздухе в течение 20 мин, отверждается термически при Т 100-200°С в течение 530 мин (лучше при Т :160°С в течении 15 мин). После остывания подлож до температуры окружающей среды на нее наносится любым применяющимся методом полисульфидная композиция следующего состава, вес. ч.: Тиокол {полисульфид) 100 Двуокись титана 60-100 Двуокисьмарганца 10-15 Дибутилфталат7-12 Стеариновая кислота 0,01-0,1 Дифенилгуанидин 1-3 Аэросил0,1-1,0 Пример 1. Поверхность алюминиевого сплава Д 16 взятого в вид пластины размером 100x25x2 мм подвергается фосфатированию,для чего е обезжиривают в бензине Б-70 при 18°С в течение 1 мин, протравливают В каустической соде концентрации 60 г/л при в течение 0,5 мин про№1вают в горячей проточной воде при Tt50°C в течение 0,5 мин, потом в хо1|рдной проточной, воде при в течение 0,5 мин, затем снова подвергают травлению в азотной кислоте удельного веса 1,20 г. в течение 0,1 мин, промлвают в холо ной проточной воде при в те.чение 0,5 мин, фосфатируют в раство ре следующего состава, г/л: Кислота ортофосфорная 40 Ангидрид хромовый 5 Натрий фтористый 7, производит при в течение 10 мин, промлвают в холодной проточной воде при в течение 0,5 мин и сушат в термошкафу при Т 40С в течение 15 мин. гТосле операции фосфатирования алюминиевая подложка выдерживается на воздухе при в течение 1 ч. Затем на эту подложку наносится раствор 4,4, 4-трифенилметантриизоцианата в дихлорэтане концентрации 17%.Нанесенное покрытие после сушки на воздухе в течение 15 мин отверждается термически при в течение 30 мин. После остывания подложки до температуры окружающей среды на нее наносится с помощью шпателя полисульфидная композиция следующего состава:Тиокол .100 Двуокись титана60 Двуокись марганца10 Дибутилфталат7 Стеариновая.кислота0,01 Дифенилгуанидин1/0 . Аэросил0,1 После отверждения композиции при Т-20°С в течение 7 сут прочность при отслаивании составляет 14 кг-см. Пример 2. Поверхность алюминиевого сплава .АЛ-2 взятого в ви- i де пластины размером 100x25x5 мм подвергается фосфатированию,для чего его обезжиривают в бензине Б-70 при в течение 1,5 мин, протравли- . вают в каустической соде концентрации 80 г/л при Т 70С в течение 1 мин, промывают в проточной горячей воде при Т«55°С в течение 0,8 мин, потом .в холодной проточной воде при в течение 0,8 мин/ затем снова подвергают травлению в азотной кислоте удельного веса 1,4 в течение 0,2 мин, промывают в холодной проточной воде при в течение 0,8 мин, фосфатируют в растворе следующего состава,.г/л: Кислота ортофосфорная. 45 Ангидрид хромовый6 Натрий фтористый8 производят при 20С в течение 12 мин, промывают в холодной проточной воде, при Т-20°С в течение 0,8 мин и сушат в термошкафу при в течение 17 мин. После операции фосфатирования алюминиевая подложка выдерживается на воздухе при в течение 2 ч. Затем на эту подложку наносится раствор 4, 4, 4,-трифенилметантриизоцианата в дихлорэтане концентрации 25%. Нанесенное покрытие после сушки на воздухе в течение 20 мин, отверждается термически при в течение 15 мин. После остывания подложки до температуры окружающей среды на нее наносится с помощью шприца полисульфидная композиция следующего состава:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ОСНОВЕ ПОЛИСУЛЬФИДНОГО КАУЧУКА | 2003 |

|

RU2268277C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2007 |

|

RU2330867C1 |

| ЗАЩИТНО-АДГЕЗИОННЫЙ ПОДСЛОЙ ДЛЯ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2217460C2 |

| Антикоррозионный герметик | 2023 |

|

RU2817353C1 |

| Адгезивная композиция подслоя фотополимерных печатных форм | 1983 |

|

SU1150613A1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2006 |

|

RU2334158C1 |

| ЗАЩИТНО-АДГЕЗИОННЫЙ ЛАК ДЛЯ БРОНИРОВАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2011 |

|

RU2467044C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2593645C2 |

| ЗАЩИТНО-АДГЕЗИОННЫЙ ПОДСЛОЙ ДЛЯ БРОНИРОВАНИЯ ВКЛАДНЫХ ЗАРЯДОВ ИЗ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2280054C1 |

| Способ получения полимерного покрытия | 1985 |

|

SU1321481A1 |

Авторы

Даты

1981-06-23—Публикация

1979-09-12—Подача