(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВАННЫХ ПОКОВОК | 2006 |

|

RU2318880C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПРУЖИННЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2003 |

|

RU2244757C1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2318879C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Сталь | 1978 |

|

SU727707A1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| Способ изготовления шарошек буровых долот | 1974 |

|

SU609588A1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

Изобретение относится к металлургни,1 а именно к производству сталей. Известен способ термической обработ ки конструкционных сталей, включающий закалку заготовок, нагретых до температу 4О5О-115оОс отпуск 4ОО-44О°С, повгорную закалку от температур 85О-87О и последующий отпуск при 37О-57О С. Способ обеспечивает получение механических свойств на уровнеЬ( 7 5,0 кг/мм ©ц 4,0 кгм/см tl. Недостатками известного способа термоофаботки явп51ется низкая ударная вязкость (особенно в сердцевине заготовок сечением более 1ОО мм), а также высо. кие остаточные микронапряжения, возникающие в результате закалки от температур 1О5О-115О®С и связанная с этим повышенная опасность возникновения трещшиИзвестен также способ закалки легированной стали, включающий предваритель ную закалку с температурV на 1О-80 С, превышающих оптимальную температуру закалки, принятую для данной марки стали. { ЗО°С), повторную закалку от температур, соответствующих 3-фазному состоянию (феррит + карбид + аустенит), с выдержкой при этой же температуре, не допускающей полного растворения и коагуляции карбидов (не более ЗО Mira), и последующий отпуск при 15О - БбСгС. Механический свойства, получаемые в результате применения известного способа термообработки, составляют 1)- 8О,О кг/ /мм О„ 6,2 кгм/скг, на расстоянии 1/3 радиуса заготовки и 72,0 кг/ /Mivf и Ъц 3,8 кгм/см в сердцевине заготовки диаметром 2ОО мм 2J. Недостатком указанного способа является низкий комплекс механических свойств в сердцевине заготовки. Это связано с тем, что нерастворенные при нагреве в интервале температур, соответствующих 3-фазному состоянию (), карбиды, уменьшают легированы ость аустенита, а также служат дополнительными центрами образования новой фазы при последующем оклаждении. Цель изобретения - повышение долговечности изделий за счет получения высо кого комплекса механических свойств bf 8О,0 кг/мм ; а 7/10.0 кгм/см в сечениях более 100 мм. Поставленная цель достигается тем, что согласно способу термической обработки, включающему предварительную обработку-закалку, повторную закалку из интервала температур соответствующих 3-фазному состоянию ( с:,j) И последующий отпуск в качестве предваритель ной обработки используют нормализацию от оптимальной для данной марки стали .температур (т.е. +2О - ), а пр температуре повторной закалки (т.е. в ин тервале Aj. Ьъ производят вьщержк 2-10 ч. Применение в качестве предварительно обработки нормализации от оптимальных температур позволяет по сравнению с закалкой от температур на lO-SO c выше оптимальной получить более дисперсную структуру за счет более низкой температуры нагрева и двойной перекристаллиза

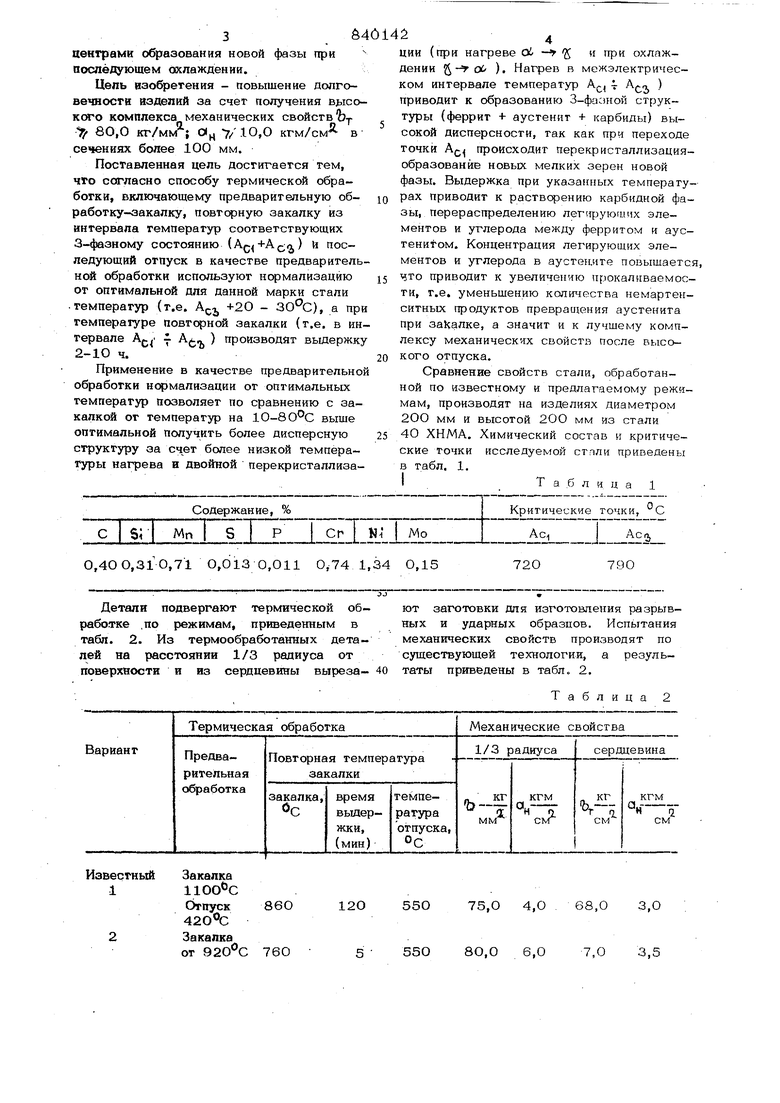

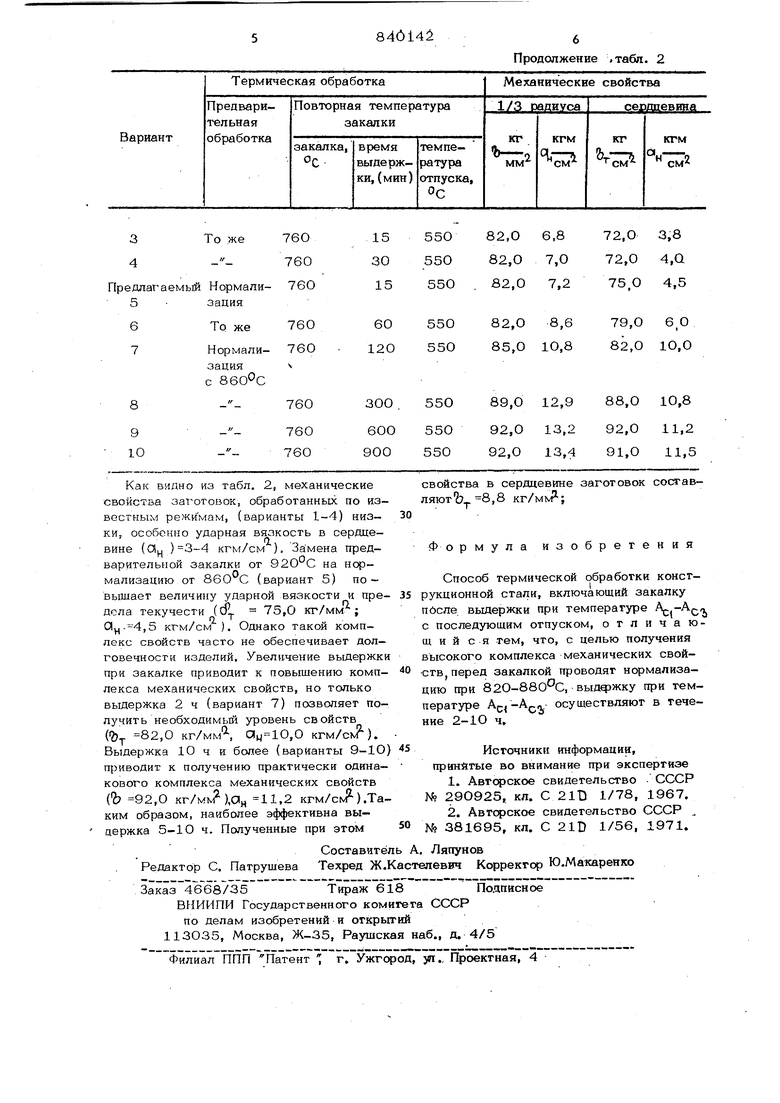

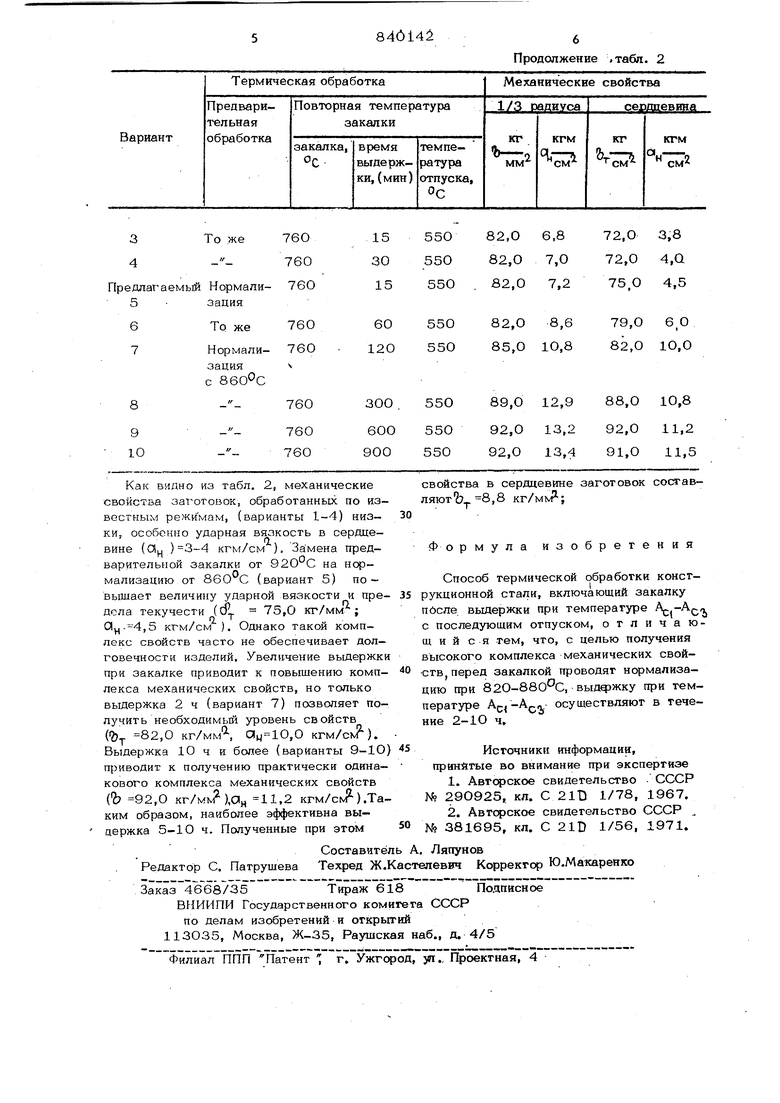

0,400,310,71 О,О13 О,ОН ,34 0,15 Детали подвергают термической обработке ,по режимам, приведенным в табл. 2. Из термообработанных деталей на расстоянии 1/3 радиуса от поверхности и из сердцевины выреза- 40 Известный Закалка 1НОО С Отпуск86О12О 42О°С 2Закалка от 760 5 6

790

72О 24 ции (при нагреве Ckl - я при охлаждении - сХ ). Нагрев в межэлектрическом интервале температур А, т А ) приводит к образованию З-фазио структуры (феррит + аустеннт + карбиды) высокой дисперсности, так как при переходе точки А происходит перекристаллизацияобразование новых мелких зерен новой фазы. Выдержка при указа гных температурах приводит к растворению карбидной фазы, перераспределению ( элементов и углерода между ферритом и аустенигом. Концентрация легирующих элементов и углерода в аустенлте повышается, что приводит к увеличению чрокалнваемости, т.е. уменьшению количества немартенситных продуктов превращения аустенита при заКалке, а значит и к лучшему комплексу механических свойств после высокого отпуска. Сравнение свойств стали, обработанной по известному и предлагаемому режимам, производят на изделиях диаметром 2ОО мм и высотой 2ОО мм из стали 40 ХНА1А. Химический состав и критические точки исследуемой стили приведены в табл. 1. 1тII а б Л И Ц а 1 ют заготовки для изготовления разрывных и ударных образцов. Испытания механических свойств производят по существующей технологии, а результаты приведены в табл. 2. Таблица2 55О75,0 4,О 68,0 3,О 55О 8О,0 6,07,0 3,5

Продолжение .табл. 2

Авторы

Даты

1981-06-23—Публикация

1979-04-10—Подача