Изобретение относится к производству высокопрочных бесшовных стальных труб из высоколегированной стали мартенситного класса и может быть использовано для изготовления коррозионностойких труб из непрерывно-литой или горячедеформированной заготовки с пределом текучести более 758 МПа для сооружения обсадных колонн и сопутствующих изделий из трубных заготовок при промысловой добыче углеводородов и их транспортировки.

Для обустройства скважин, содержащих углекислоту, применяют трубы из низкоуглеродистых сталей класса «супер-хром», имеющие в отличие от широко применяемых хромсодержащих труб класса прочности L80 13Cr (предел текучести 552-655 МПа) по стандарту API 5СТ (сталь 20X13) принципиально иную систему легирования.

Обобщает рассматриваемые классы (13Cr и «супер-хром») только содержание в сталях 13% хрома. Стали класса «супер-хром» применяют в условиях, когда трубы из стали 13Cr становятся непригодными, а использование более дорогих сталей аустенитного и дуплексного классов экономически нецелесообразно. Общий подход к системе легирования сталей класса «супер-хром» состоит в следующем:

- снижение содержания углерода до уровня менее 0,04%;

- легирование никелем в количестве 4-6%;

- легирование молибденом в количестве 1,0-2,5%;

- микролегирование ванадием и ниобием (в некоторых случаях). Такой подход обеспечивает повышение стойкости изделий из стали класса «супер-хром» к локальной коррозии в углекислотных средах, а также стойкость к сероводородному растрескиванию под напряжением (СКРН) за счет снижения объемной доли хромистых карбидов и получения более высокого уровня механических и вязкопластичных характеристик до группы прочности Р110 (предел текучести 758-НЭ65 МПа). Особенно высокими прочностными характеристиками должны обладать трубы для обсадных колонн. Кроме того, стали класса «супер-хром» возможно эксплуатировать при более высоких температурах (до 180°С).

Известно множество марок стали мартенситного класса (ASTM Standard Specification for Chromium and Chromium-Nickel Stainless Steel Plate, Sheet, and Strip for Pressure Vessels and for General Applications 1; https://ussa.su/gosts2/ASTM A240.PDR опуб. 01.03.2004, с.5 TABLE 1 Ferritic or Martensitic (Chromium), соотношение элементов которых определяют разные характеристики стали и изготавливаемых из них изделий. Однако, использование указанных марок стали не достаточно для получения бесшовных труб с тонкодисперсной микроструктурой отпущенного мартенсита и остаточного аустенита (не более 5% об.) с одновременным достижением сбалансированных свойств трубы: прочность, устойчивость к растрескиванию, вязкопластичность, коррозионная стойкость.

Известна мартенситная сталь (патент JP 6072261, В2, C21D8/10, опуб. 14.09.1994), содержащая мас. %: углерод ≤0,4, марганец 0,05-2,0, хром 8,0-15,0, никель ≤5,0, кремний 0,01-1,0, ванадий ≤0,5, молибден ≤2,0, алюминий 005-0,1, железо и неизбежные примеси. В описании к патенту отсутствуют конкретные соотношения (эквиваленты) химических элементов. При этом для достижения свойств трубы (горячего проката) согласно принципам легирования стали в металловедении невозможно получить требуемый технический результат не обозначив конкретизированные связи между элементами в виде формул и неравенств и не указав конкретные диапазоны каждого элемента. Таким образом, заявленный в патенте состав не позволяет получить марку стали с определенными свойствами, в том числе трубу из стали с механическими свойствами: прочную, устойчивую к растрескиванию, вязкопластичную.

Известна мартенситно-ферритная нержавеющая сталь и готовое изделие (патент РФ 2696513, С22С 38/00, опубл. 02.04.2018), содержащая мас. %: углерод 0,005-0,030, кремний 0,10-0,40, марганец 0,20-0,80, хром 13-15, никель 4,0-6,0, молибден 2,0-4,5, ванадий 0,01-0,10, ниобий 0,01-0,50, медь 0,01-1,50, азот, серу, фосфор, алюминий и неизбежные примеси. Сталь используется для производства бесшовных обсадных труб и имеет конечную микроструктуру, состоящую из дельта-феррита (20-50%), мартенсита (50-80%) и остаточного аустенита (не более 15%).

Известна высокопрочная, толстостенная бесшовная труба из нержавеющей стали и способ ее изготовления (патент РФ 2682728 С22С 38/18, C21D 8/10, С22С 38/58, опубл. 21.03.2019), содержащая хром в количестве от 15,5% до 18,0%. Микроструктура стали содержит ферритную и мартенситную фазы, труба получена путем прошивки, последующей прокатки с растяжением при температуре от 700 до 1200°С, при этом микроструктура стали при температуре горячей обработки содержит 35% или более аустенита, из расчета доли площади. Получаемая высокопрочная толстостенная бесшовная труба имеет предел текучести более 654 МПа, работу удара при температуре -10°С не менее 50Дж по Шарпи, а также обладает отличной коррозионной стойкостью.

Известна бесшовная труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента и способ ее изготовления (патент РФ 2649919 С22С 38/00, С22С 38/44, С22С 38/54, C21D 9/08, C21D 1/18, опубл. 05.04.2018), содержащая мас. %: углерод 0,05 или менее, кремний 0,5 или менее, марганец от 0,15 до 1,0, фосфор 0,030 или менее, сера 0,005 или менее, хром 15,5-17,5, никель 3,0-6,0, молибден 1,5-5,0, медь 4,0 или менее, вольфрам 1,0-2,5, азот 0,15 или менее, остальное железо и неизбежные примеси. Трубное изделие получают путем прокатки, далее подвергают нагреву до температуры 900-1100°С, закалке на воздухе и последующему отпуску с нагревом до температуры 550-700°С и последующим естественным охлаждением. Микроструктура труб состоит из мартенсита отпуска (основная фаза), феррита (объемная доля 26-39%) и остаточного аустенита (объемная доля 5-11%). Бесшовная труба обладает высокой прочностью, ударной вязкостью и коррозионной стойкостью.

Недостатком описанных выше изобретений является наличие смешанной микроструктуры (мартенсит, феррит, остаточный аустенит). Остаточный аустенит в указанных количествах является метастабильной фазой и может являться причиной изменения эксплуатационных характеристик труб с течением времени за счет распада на феррито-карбидную смесь при нагреве и деформациях или превращения в мартенсит деформации. Наличие ферритной фазы наряду с мартенситом значительно усложняет способ производства трубчатых изделий.

В качестве прототипа выбрана высокопрочная нержавеющая сталь для нефтяных скважин и труба из высокопрочной нержавеющей стали для нефтяных скважин (патент РФ 2519201 С22С 38/44, опубл. 10.06.2014), содержащая мас%: углерод до 0,05, кремний до 1,0, марганец до 0,3, хром 16-18, молибден 1,5-3,0, медь 1,0-3,5, никель 3,5-6,5, алюминий, серу фосфор, азот, железо и другие неизбежные примеси. Сталь имеет микроструктуру, состоящую из мартенсита, ферритной фазы (10-48,5% об.) и остаточной аустенитной фазы (максимум 10% об.). Предел текучести стали составляет не менее 758 МПа. Сталь имеет высокую коррозионную стойкость, хорошую обрабатываемость и отличается высоким равномерным удлинением.

Недостатком прототипа является низкая универсальность химического состава, невозможность выплавки стали с содержанием углерода менее 0,05% в дуговых сталеплавильных печах (ДСП). Кроме того, получаемая конечная микроструктура, состоящая из 3-х фаз - мартенсита, феррита и остаточного аустенита, не обеспечивает требуемого уровня прочностных и вязкопластичных характеристик труб, а также невозможно получить высокое качество труб вследствие образования дефектов на поверхности труб.

Сталь может быть получена более дорогостоящим способом выплавки в конвертере, где углерод удаляется путем продувки кислородом (реакция окисления углерода кислородом с образованием оксидов углерода и их последующим удалением из расплава). Учитывая, что современные заводы все чаще оснащаются более экономически эффективными дуговыми сталеплавильными агрегатами, имеющими возможность работать на металлическом ломе, в отличие от чугуна и первородной шихты при конвертерном производстве, возникает вопрос о проблемах, связанных с выплавкой низкоуглеродистой (углерод менее 0,04%) стали.

При выплавке в дуговых печах стали с пониженным содержанием углерода и высоким содержанием хрома требуется использование дорогостоящих низкоуглеродистых ферросплавов (ферромарганец, феррохром и др.) и вспомогательных материалов (алюмокорундовые смеси для наведения шлака и т.п.), а также дорогостоящих огнеупорных футеровочных материалов для сталь-ковшей, не дающих прироста содержания углерода при длительном нахождении в них жидкого металла на этапе длительной внепечной обработки.

Техническая задача заключается в производстве высокопрочных бесшовных труб для обсадных колонн из стали с соотношением компонентов, обеспечивающих возможность ее производства в дуговых печах с последующей непрерывной разливкой в заготовки либо из горячедеформированной заготовки без образования дефектов при последующем формообразовании с получением заданной микроструктуры и обеспечением требуемого уровня свойств.

Технический результат, достигаемый изобретением, заключается в обеспечении требуемых прочностных и вязкопластичных характеристик труб за счет получения тонкодисперсной микроструктуры отпущенного мартенсита и остаточного аустенита (не более 5% об.) и повышении качества труб вследствие снижения дефектов на поверхности труб.

Указанный технический результат обеспечивается за счет того, что бесшовная высокопрочная труба получена из стали мартенситного класса, содержащей углерод, марганец, хром, никель, кремний, ванадий, молибден, алюминий, титан, азот, железо в следующем соотношении, мас. %:

Углерод 0,04-0,08

Марганец 0,30-0,80

Хром 12,0-14,0

Никель 3,80-4,50

Кремний 0,15-0,50

Ванадий 0,010-0,110

Молибден 0,80-1,30

Алюминий 0,010-0,050

Титан 0,01-0,06

Азот 0,01-0,04

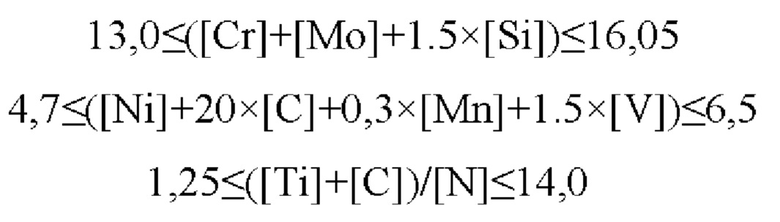

Железо и неизбежные примеси - остальное, и имеет тонкодисперсную микроструктуру, состоящую из отпущенного мартенсита и остаточного аустенита с содержанием, не превышающим 5% об., при этом содержание химических элементов в стали соответствует одновременно следующим условиям:

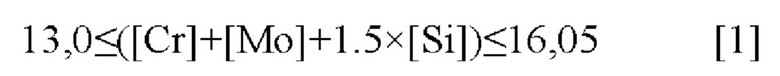

где Cr, Mo, Si, Ni, С, Mn, V, Ti, N - содержание в стали хрома, молибдена, кремния, никеля, углерода, марганца, ванадия, титана и азота. Технический результат обеспечивается также за счет того, что способ производства бесшовной высокопрочной стальной трубы из стали мартенситного класса по п. 1 характеризуется тем, что осуществляют горячую деформацию заготовки и термическую обработку трубы, заключающуюся в нагреве под аустенитизацию, охлаждении и последующем отпуске, при этом нагрев под аустенитизацию проводят до температуры в интервале от Ас3+180°С до Ас3+230°С и осуществляют высокий отпуск при нагреве до температуры в интервале от Ac1-20°С до Ac1-150°С с выдержкой при этой температуре не менее 6 мин на 1 мм толщины стенки трубы и последующим охлаждением на спокойном воздухе. Кроме того, горячую деформацию заготовки осуществляют при температуре от 900 до 1250°С с формированием однофазной аустенитной микроструктуры, после аустенитизации охлаждение осуществляют на воздухе либо в во до-воздушной смеси.

Изготовление бесшовной высокопрочной стальной трубы из непрерывно-литой либо горячедеформированной заготовки с предлагаемым химическим составом позволяет обеспечить мартенситный класс стали с учетом выполнения условий [1], [2] и [3] с последующей горячей деформацией труб и термической обработкой по предлагаемому режиму.

Условия [1], [2] обеспечивают перевод стали в мартенситный класс и позволяют получить готовую трубу с тонкодисперсной микроструктурой отпущенного мартенсита с равномерно распределенными выделившимися в процессе отпуска карбидами, интерметаллическими соединениями и участками аустенита не более 5% об., получить высокие прочностные и вязкопластические характеристики, повышенный уровень качественных показателей готовой продукции за счет снижения уровня дефектов типа «поперечная рванина» на поверхности труб.

Мартенситный класс стали был выбран в связи с возможностью получения высоких прочностных и вязкопластичных характеристик после улучшающей термообработки (закалка и высокий отпуск). Такие же свойства возможно обеспечить и после улучшающей термообработки на сталях мартенситно-ферритного класса, однако в этом случае возникает риск снижения пластичности при горячем формообразовании, а также невозможность обеспечения высоких значений ударной вязкости при отрицательных температурах. Для сталей других классов упрочнение за счет закалки и высокого отпуска не применимо, поэтому их использование для изготовления высокопрочных обсадных труб не представлялось возможным.

Для стали мартенситного класса экспериментально установлено, что соотношение аустенитообразующих компонентов: никеля, углерода, марганца и ванадия и ферритообразующих компонентов: хрома, молибдена, кремния и одновременно должны удовлетворять условиям [1] и [2].

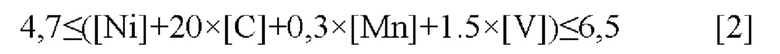

На рисунке приведена диаграмма Потака-Сагалевич (далее - диаграмма) для деформируемых коррозионностойких сталей (Потак Я.М. Высокопрочные стали. - М.: Металлургия, 1972. 208 с.). На диаграмме точка 1 соответствует предлагаемому минимальному содержанию компонентов; точка 2 - предлагаемому максимальному содержанию компонентов; точка 3 - предлагаемому оптимальному содержанию компонентов; точка 4 -минимальному содержанию компонентов прототипа; точка 5 -максимальному содержанию компонентов прототипа; точка 6 -оптимальному содержанию компонентов прототипа.

Согласно диаграмме, выполнение условий [1] и [2] для минимального, максимального и оптимального (точки 1, 2 и 3, соответственно) предлагаемого содержания химических элементов обеспечивает заданное структурное состояние стали, а именно получение в микроструктуре мартенсита с содержанием остаточного аустенита не более 5% об.

Условие [3] обеспечивает получение сложных мелкодисперсных высокотемпературных карбонитридных выделений положительно влияющих на размер зерна (получение наследственно мелкозернистой структуры) и, соответственно, на уровень прочностных и вязкопластичных свойств.

Если условие [1] не выполняется, т.е. соотношение ферритообразующих компонентов менее 13,0, получение требуемого уровня прочностных свойств с пределом текучести более 758 МПа и удовлетворительным уровнем вязкопластичных характеристик при отрицательных температурах не представляется возможным в связи со значительным падением температуры окончательного отпуска менее 500°С, что является недопустимым для высокохромистых сталей из-за риска трещинообразования.

Если соотношение компонентов в условии [1] более 16,05, в микроструктуре стали происходит образование δ-феррита, отрицательно влияющего на пластичность стали при повышенных температурах и вязкопластичные свойства при отрицательных температурах.

Если в условии [2] соотношение аустенитообразующих компонентов менее 4,7, также происходит образование δ-феррита, оказывающее отрицательный эффект, указанный выше. В случае, если соотношение компонентов в условии [2] выше 6,5, происходит чрезмерное образование остаточного аустенита, отрицательно влияющего на прочностные характеристики, а именно снижающего предел текучести, что не позволит получить требуемый уровень прочностных характеристик.

Одновременное выполнение условий [1] и [2] полностью исключает образование феррита.

Если в условии [3] соотношение карбо-нитридообразующих элементов составляет менее 1,25 образуется недостаточное количество карбонитридных фаз, что не позволит измельчить зерно в достаточной мере и повысить уровень прочностных и вязкопластичных свойств. Соотношение карбо-нитридообразующих элементов более 14,0 приведет к чрезмерному выделению карбонитридов и увеличению их размера, повышению локального уровня напряжений вокруг выделений (концентраторы напряжений), что будет отрицательно сказываться на техническом эффекте изобретения.

В случае, если условия [1] и [2] не выполняются одновременно, происходит одностороннее смещение оптимального соотношения фаз либо в сторону ферритообразования (на диаграмме - вправо), либо в сторону аустенитообразование (на диаграмме - вверх), что не позволяет получить требуемую для обеспечения прочностных и вязкопластичных свойств микроструктуру.

В случае, если комплекс условий [1], [2] и [3] не выполняются одновременно, не обеспечивается требуемое оптимальное соотношение фазовых составляющих и равномерное распределение карбонитридных высокотемпературных фаз, позволяющих обеспечить требуемый комплекс прочностных и вязкопластичных характеристик.

Для стали-прототипа минимальное, максимальное и оптимальное содержание компонентов (точки 4 - 6 на диаграмме) соответствуют мартенсито-ферритной структуре с содержанием феррита до 48,5% об., отрицательно влияющего на качественные показатели продукции вследствие образования поверхностных дефектов при операции горячего формообразования, а также понижающего вязкопластичные характеристики при отрицательных температурах.

При температурах формообразования от 900 до 1250°С наиболее оптимальной областью является гомогенная аустенитная область. В случае наличия при горячем формообразовании помимо аустенита участков второй фазы в виде δ-феррита происходит снижение пластических характеристик стали. Ввиду того, что δ-феррит менее прочен в сравнении с аустенитом, деформирование заготовки осуществляют, преимущественно, за счет растяжения именно ферритных прослоек. В результате этого, участки δ-феррита являются концентраторами напряжений в аустенитной матрице, выступая местами зарождения и роста трещин, приводящих к образованию поверхностных дефектов типа «поперечных рванин». Глубина дефектов указанного типа может достигать 2 мм, что приводит к окончательной отбраковке трубной продукции, т.к. глубина дефекта выходит за допуск диапазона требований по толщине стенки (±10%).

В процессе охлаждения с температур горячей деформации аустенит претерпевает превращение в мартенсит, а δ-феррит, являясь высокотемпературной фазой, остается в структуре металла и не претерпевает изменений при последующих переделах. После операции окончательной термической обработки наличие δ-феррита - хрупкой составляющей - наряду с основной структурой отпущенного мартенсита отрицательно влияет на вязкопластические характеристики труб.

δ-феррит также может образовываться и при температурах горячего формообразования в тех случаях, когда температура проката находится в области существования δ-феррита. В связи с этим, обязательным условием предотвращения его образования является установление верхней температуры горячей деформации.

Экспериментальным образом установлено, что образование δ-феррита не происходит в случае нагрева до температуры 1250°С. Способ производства труб из стали предлагаемого химического состава при выполнении условий [1], [2] и [3] позволяет повысить качественные показатели наружной поверхности труб за счет обеспечения в процессе горячего формообразования однофазной аустенитной области, а также позволяет достичь требуемый комплекс прочностных и высоких вязкопластичных характеристик после проведения термической обработки (закалка и высокий отпуск) труб за счет обеспечения тонкодисперсной микроструктуры отпущенного мартенсита и остаточного аустенита (не более 5% об.). Кроме того, для изготовления труб предлагаемого химического состава обеспечена возможность выплавки стали в дуговых электропечах.

Углерод в количестве 0,04-0,08 мас. % обеспечивает получение требуемого высокого уровня прочностных свойств трубной продукции. Содержание углерода более 0,08% приведет к снижению эксплуатационных характеристик, таких как ударная вязкость при температуре -60°С и коррозионная стойкость в среде углекислоты, вследствие образования карбидов хрома Cr23C6. Содержание углерода менее 0,04% не позволит производить сталь в условиях электросталеплавильных комплексов. Изменение массовой доли углерода вне предлагаемых пределов приведет к нарушению условия [3].

Марганец и никель являются ключевыми аустенитообразующими элементами, позволяющими расширить область существования аустенита и, тем самым, обеспечить существование однофазной области при формоизменении. Добавка марганца в количестве менее 0,30% и никеля менее 3,80% приведет к нарушению условия [2], смещению точек оптимального структурного класса стали вправо на диаграмме и появлению в микроструктуре феррита. Марганец в количестве более 0,80%, являясь ликвирующим элементов, способен повысить ликвацию и, тем самым, снизить уровень ударной вязкости при -60°С и коррозионную стойкость в среде углекислоты. Повышенное содержание марганца более 0,80% и никеля более 4,50% приведет к образованию избыточного количества остаточного аустенита более 10% об., отрицательно влияющего на уровень прочностных характеристик.

Хром в количестве 12,0-14,0% является основным элементом, позволяющим обеспечить коррозионную стойкость стали в среде углекислоты. Эффект достигается благодаря образованию на поверхности металла окисной пленки, имеющей в составе хром, что способствует само пассивации стального изделия. Содержание хрома менее 12,0% не обеспечит образования окисной пленки с достаточным для самопассивации содержанием хрома. Содержание хрома более 14,0% приведет к образованию избыточных фаз (карбидов хрома типа Cr23C6, δ-феррита), отрицательно сказьтающихся на эксплуатационных характеристиках продукции. Кроме того, содержание хрома менее 12,0 и более 14,0% приведет к нарушению оптимального соотношения компонентов [1] и сместит точки оптимального структурного класса стали с образованием δ-феррита (в случае содержания хрома более 14,0%), либо с образованием избыточного количества остаточного аустенита (в случае содержания хрома менее 12,0%).

Кремний и алюминий являются раскисляющими элементами и в указанных количествах обеспечивают полное связывание кислорода в оксиды. Соответственно, превышение указанных пределов для выбранных элементов приведет к чрезмерному росту неметаллических включений в стали, а меньшее содержание относительно установленных пределов - к неполному раскислению стали, повышению концентрации кислорода в стали, способствующего при формообразовании возникновению дефектов металлургического происхождения и потере качественных показателей. Кроме того, содержание алюминия в количестве 0,010-0,050% способствует наиболее оптимальному процессу разливки жидкой стали.

Молибден в количестве 0,80-1,30% служит для обеспечения требуемого уровня вязкопластичных характеристик и повышения стойкости к питтинговой коррозии за счет снижения свободной энергии и сдерживанию образования карбонитридов по границам аустенитных зерен. Содержание молибдена менее 0,80% не окажет значительного влияния на эксплуатационные свойства трубных изделий. Содержание молибдена более 1,30% приведет к образованию избыточных карбидов, отрицательно влияющих на ударную вязкость труб и стойкость к общей коррозии.

Микролегирование ванадием в количестве 0,010-0,110% необходимо для гарантированного выделения специальных карбидных фаз в процессе термической обработки и замещения цементитных пластин, что приведет к повышению ударной вязкости при отрицательных температурах за счет более высокой степени дисперсности карбидной фазы на основе ванадия.

Титан в количестве 0,01-0,06% и азот в количестве 0,01-0,04% являются карбо-нитридообразующими элементами, образующими с углеродом высокотемпературные сложные мелкодисперсные карбонитриды, не растворяемые при последующей горячей обработке давлением. Содержание титана и азота в количестве менее 0,01% и более 0,06 и 0,04%, соответственно, не позволит в достаточной мере измельчить зерно и обеспечить требуемый уровень прочностных и вязкопластичных характеристик. Кроме того, изменение массовой доли титана и азота относительно указанных выше приведет к нарушению условия [3].

Полученную трубную заготовку с учетом выполнения условий [1], [2] и [3] по оптимальному содержанию ферритообразующих и аустенитообразующих элементов подвергают операции горячего формообразования предпочтительно при температуре от 900 до 1250°С с последующим охлаждением на спокойном воздухе. После операции формообразования проводят термическую обработку трубы, заключающуюся в нагреве под аустенитизацию до температуры в интервале от Ас3+180°С до Ас3+230°С и охлаждении со скоростью, соответствующей охлаждению на воздухе либо в водо-воздушной смеси. Затем осуществляют высокий отпуск при нагреве до температуры в интервале от Ас1-20 до Ас1-150°С, с выдержкой при этой температуре не менее 6 мин на 1 мм толщины стенки трубы и последующим охлаждением на спокойном воздухе.

Горячая деформация при температуре от 900 до 1250°С позволяет производить формоизменение гарантированно в аустенитной области для предлагаемой композиции стали. При температуре ниже 900°С происходит снижение пластических свойств стали, что приводит к увеличению нагрузки на приводы стана прокатки труб, повышению уровня количества дефектов трубопрокатного происхождения и получению неблагоприятной микроструктуры. Увеличение температуры выше 1250°С приводит к перегреву металла, увеличению размеров аустенитного зерна, деградации структуры, образованию высокотемпературной фазы δ-феррит и снижению уровня требуемых прочностных характеристик труб.

Нагрев под аустенитизацию до температуры в интервале от Ас3+180°С до Ас3+230°С и последующее охлаждение со скоростью, соответствующей охлаждению на воздухе либо в водо-воздушной смеси, позволяет обеспечить для предлагаемой высоколегированной стали мартенситного класса полное превращение аустенита в мартенсит с формированием однородной тонкодисперсной микроструктуры по толщине стенки трубы, необходимой для обеспечения требуемых прочностных и вязкопластичных характеристик. При этом обеспечивается размер аустенитного зерна не крупнее 8 балла по ГОСТ 5639. При температурах нагрева менее или более указанных происходит недостаточно полное протекание процессов гомогенизации либо увеличение размеров аустенитного зерна и деградация свойств.

Последующий высокий отпуск при нагреве до температуры в интервале от Ас1-20°С до Ас1-150°С обеспечивает получение тонкодисперсной микроструктуры отпущенного мартенсита с содержанием остаточного аустенита не более 5% об. за счет происходящих процессов коагуляции и сфероидизации карбидной составляющей с выделением мелкодисперсных сложных карбидов хрома, ванадия и молибдена и позволяет получить требуемые характеристики труб. Проведение отпуска при более низких температурах не приведет к выделению из пересыщенного твердого раствора специальных карбидов, требуемых для обеспечения высоких прочностных и вязкопластичных свойств. При более высоких температурах проведение отпуска может привести к образованию участков неотпущенного мартенсита вследствие попадания в межкритический интервал и образования участков аустенита, что не позволит обеспечить требуемых уровень вязкопластических характеристик.

Выдержка при отпуске не менее 6 мин на 1 мм толщины стенки трубы обеспечивает полную гомогенизацию химического состава, распад пересыщенного твердого раствора с протеканием процессов снятия структурных напряжений, выделением специальных карбидов хрома, молибдена и ванадия.

Полученная труба имеет следующие механические свойства -временное сопротивление разрыву 900-980 МПа, предел текучести 790-900 МПа, относительное удлинение более 25%, ударную вязкость по Шарпи на продольных образцах не менее 130 Дж/см. Труба обладает стойкостью к общей коррозии в углекислотной среде. Испытания проводили по ГОСТ 9.908 в среде водного раствора 5% NaCl+0.5%CH3COOH+CH3COONa при температуре 80°С и уровне рН от 3,0 до 4,0, парциальное давление CO2 - 3 МПа, общее давление 5,0 МПа, продолжительность испытаний 720 ч.

Предлагаемый способ позволяет получать трубы из стали заявляемого химического состава с требуемыми характеристиками и высокими качественными показателями за счет образования тонкодисперсной микроструктуры и снижения уровня поверхностных дефектов типа «поперечная рванина» вследствие гарантированного отсутствия при горячем формообразовании второй фазы в виде 8-феррита.

Предлагаемый способ производства бесшовной высокопрочной трубы из стали мартенситного класса использован при производстве бесшовных нержавеющих труб размером 168,28-177,8×8,94-12,06 мм на АО «Волжский трубный завод».

Изготовлена труба из стали, содержащей компоненты в следующем соотношении, мас. %: углерод - 0,05; кремний - 0,26; марганец - 0,46; ванадий - 0,04; хром - 12,76; никель - 4,04; молибден - 1,05, алюминий - 0,016, титан - 0,022, азот - 0,016, железо и неизбежные примеси - остальное.

Содержание химических элементов по условию [1] составило 14,3% и по условию [2] - 5,2%, что соответствует оптимальному предлагаемому соотношению компонентов (точка 3 на диаграмме). Содержание химических элементов по условию [3] составило 4,5%. Одновременное выполнение условий [1], [2] и [3] позволяет получить полностью мартенситную микроструктуру с равномерно распределенными карбо-нитридными выделениями.

Горячее формообразование заготовки, например непрерывно-литой, проводили при температуре от 1130 до 1240°С и охлаждали на спокойном воздухе. Затем осуществляли термическую обработку труб по маршруту: закалка от температуры не менее от 940 до 960°С из аустенитной области с охлаждением в водовоздушном спрейерном устройстве со скоростью 40°С/сек, высокий отпуск при нагреве до температуры от 580 до 600°С с выдержкой не менее 6 мин на 1 мм толщины стенки ±10%. Микроструктура труб после термической обработки представляла однородную равномерно распределенную мелкодисперсную феррито-карбидную смесь, имеющую морфологию мартенсита отпуска, участки второй фазы (остаточный аустенит) не превышали 2% об., участки δ-феррита не обнаружены.

Механические свойства труб после термической обработки составили: временное сопротивление – 920-960 МПа, предел текучести – 825-879 МПа, относительное удлинение - более 26%, ударная вязкость на продольных образцах по Шар пи при температуре испытаний -60°С - не менее 130Дж/см. Труба обладает стойкостью к общей коррозии в углекислотной среде. Испытания проводили по ГОСТ 9.908 в среде водного раствора 5% NaCl+0.5%CH3COOH+CH3COONa при температуре 80°С и уровне рН от 3,0 до 4,0, парциальное давление CO2 - 3 МПа, общее давление 5,0 МПа, продолжительность испытаний 720 ч.

На изготовленных трубах не наблюдались дефекты типа «поперечные рванины», максимальная глубина по дефекту поверхности типа «рябизна» составила не более 0,40 мм и не выводила за допуск по толщине стенки труб.

Использование бесшовной высокопрочной трубы из стали мартенситного класса, изготовленной по предлагаемому способу, обеспечивает получение высокого уровня прочностных и вязкопластичных характеристик труб, а также повышение качества труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| Труба высокопрочная из низкоуглеродистой доперитектической молибденсодержащей стали для нефтегазопроводов и способ её производства | 2017 |

|

RU2658515C1 |

| Труба коррозионно-стойкая из низкоуглеродистой доперитектической стали для нефтегазопроводов и способ её производства | 2017 |

|

RU2647201C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

Изобретение относится к области металлургии, а именно к производству высокопрочных бесшовных стальных труб из высоколегированной стали мартенситного класса для сооружения обсадных колонн и сопутствующих изделий из трубных заготовок при промысловой добыче углеводородов и их транспортировке. Труба получена из стали, содержащей компоненты в следующем соотношении, мас.%: углерод 0,04-0,08, марганец 0,30-0,80, хром 12,0-14,0, никель 3,80-4,50, кремний 0,15-0,50, ванадий 0,010-0,110, молибден 0,80-1,30, алюминий 0,010-0,050, титан 0,01-0,06, азот 0,01-0,04, железо и неизбежные примеси – остальное. Труба имеет тонкодисперсную микроструктуру, состоящую из отпущенного мартенсита с равномерно распределенными карбо-нитридными выделениями и остаточного аустенита с содержанием, не превышающим 5% об. Содержание химических элементов в стали соответствует одновременно следующим условиям: 13,0≤([Cr]+[Mo]+1,5×[Si])≤16,05, 4,7≤([Ni]+20×[C]+0,3×[Mn]+1,5×[V])≤6,5, 1,25≤([Ti]+[C])/[N]≤14,0, где Cr, Mo, Si, Ni, С, Mn, V, Ti, N - содержание в стали хрома, молибдена, кремния, никеля, углерода, марганца, ванадия, титана и азота, соответственно, мас.%. Обеспечиваются требуемые прочностные и вязкопластичные характеристики труб за счет получения тонкодисперсной микроструктуры отпущенного мартенсита с равномерно распределенными карбо-нитридными выделениями и остаточного аустенита и повышение качества труб. 2 н.п. ф-лы, 1 ил.

1. Бесшовная высокопрочная труба из стали мартенситного класса, содержащей углерод, марганец, хром, никель, кремний, ванадий, молибден, алюминий, титан, азот, железо и неизбежные примеси, отличающаяся тем, что получена из стали, содержащей компоненты в следующем соотношении, мас.%:

углерод 0,04-0,08

марганец 0,30-0,80

хром 12,0-14,0

никель 3,80-4,50

кремний 0,15-0,50

ванадий 0,010-0,110

молибден 0,80-1,30

алюминий 0,010-0,050

титан 0,01-0,06

азот 0,01-0,04

железо и неизбежные примеси - остальное,

и имеет тонкодисперсную микроструктуру, состоящую из отпущенного мартенсита с равномерно распределенными карбо-нитридными выделениями и остаточного аустенита с содержанием, не превышающим 5% об., при этом содержание химических элементов в стали соответствует одновременно следующим условиям:

где Cr, Mo, Si, Ni, С, Mn, V, Ti, N - содержание в стали хрома, молибдена, кремния, никеля, углерода, марганца, ванадия, титана и азота, соответственно, мас.%.

2. Способ производства бесшовной высокопрочной трубы из стали мартенситного класса по п. 1, характеризующийся тем, что осуществляют горячую деформацию заготовки при температуре от 900 до 1250°С с формированием однофазной аустенитной микроструктуры и термическую обработку трубы, заключающуюся в нагреве под аустенитизацию, охлаждении на воздухе либо в водо-воздушной смеси и последующем отпуске, при этом нагрев под аустенитизацию проводят до температуры в интервале от Ас3+180°С до Ас3+230°С и осуществляют высокий отпуск при нагреве до температуры в интервале от Ac1-20°С до Ac1-150°С с выдержкой при этой температуре не менее 6 мин на 1 мм толщины стенки трубы и последующим охлаждением на спокойном воздухе.

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ НЕФТЯНЫХ СКВАЖИН И ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2011 |

|

RU2519201C1 |

| СТАЛЬ ДЛЯ БЕСШОВНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2002 |

|

RU2293786C2 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2017 |

|

RU2698233C1 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2584100C1 |

| БЕСШОВНАЯ ТРУБКА ИЛИ ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕГАЗОПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2649919C2 |

| JP 6072261 B2, 14.09.1994 | |||

| Способ получения агломерата из шихты | 1987 |

|

SU1444375A1 |

| US 6846371 B2, 25.01.2005. | |||

Авторы

Даты

2023-06-23—Публикация

2022-02-16—Подача