(54) СТАЛЬ

727707

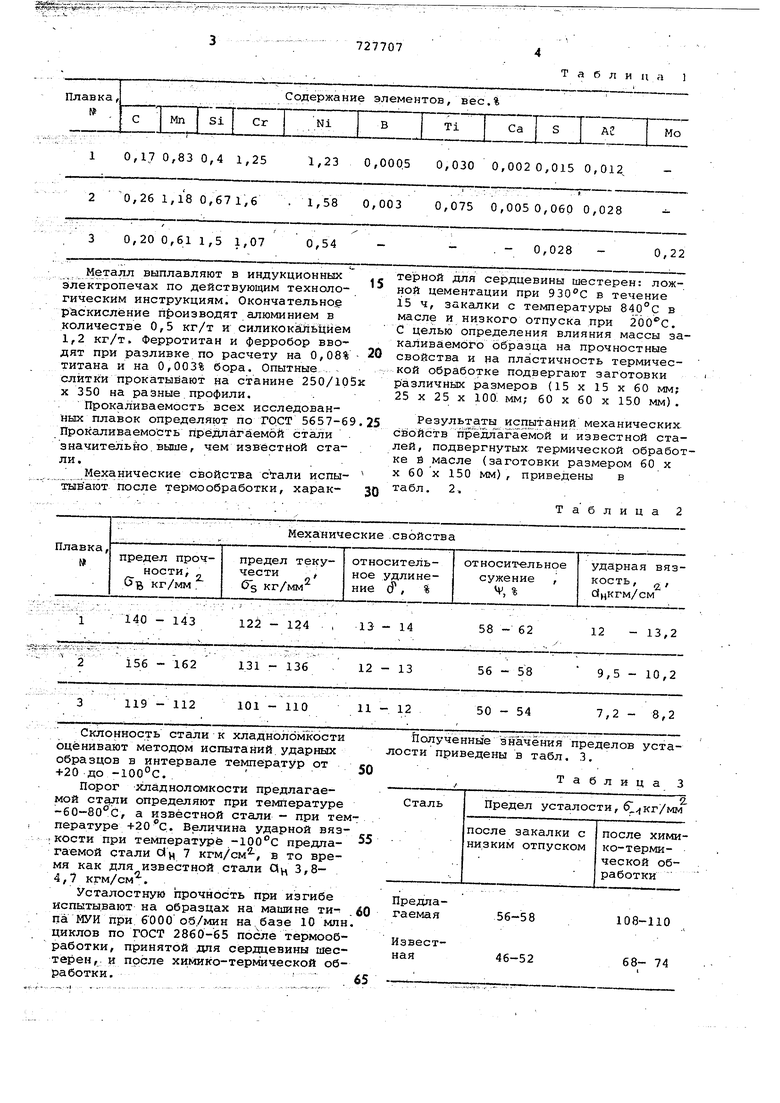

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU863706A1 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| Цементуемая теплостойкая сталь | 2020 |

|

RU2748448C1 |

| Сталь | 1978 |

|

SU768849A1 |

| Конструкционная сталь | 1987 |

|

SU1420061A1 |

| ЦЕМЕНТИРУЕМАЯ СТАЛЬ | 1999 |

|

RU2169206C2 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ | 1999 |

|

RU2158320C1 |

2 0,261,180,671,6 . 1,58 0,003

0,20 0,61 1,5 1,07

0,54 Металл выплавляют в индукционных электропечах по действующим технологическим инструкциям. Окончательное раскисление п|эоизводят алюминием в количестве 0,5 кг/т и силикокййбцйём 1,2 кг/т. Ферротитан и ферробор ввО дят при разливке по расчету на 0,08% титана и на 0,003% бора. Опытные - слитки прокатывают на станине 250/1р X 350 на разные профили. Прокаливаемость всех исследованных плавок определяют по ГОСТ 5657-6 Прокаливаемость предлагаемой стали значительйо. выше, чем известной стали. Механические свойства сТали испытывают после термообработки, харак12 - 124

140 - 143

131 - 136

156 - 162

119 - 112

101 - 110

Склонность стали к хладноломкости оценивают методом испытаний, ударных образцов в интервале температур от +20 до -100°С.

Порог хладноломкости предлагаемой стали определяют при температуре -60-8о С, а известной стали - при температуре +20 с. Величина ударной вяэ;кости при температуре предлагаемой стали СЛ н 7 кгм/см, в то время как для известной стали Оц 3,8- 4,7 кгм/см ..

Усталостную прочность при изгибе испытывают на образцах на машине ти- па МУИ при бООО об/мин на базе 10 млн циклов по ГОСТ 2860-65 после термообработки, принятой для сердцевины шестерен, и после химико-термической обработки.

. - 0,028

0,22

58 - 62

13 - 14

12 - 13,2

56 - 58

12 - 13

9,5 - 10,2

50 - 54

7,2 - 8,2

11 - 12

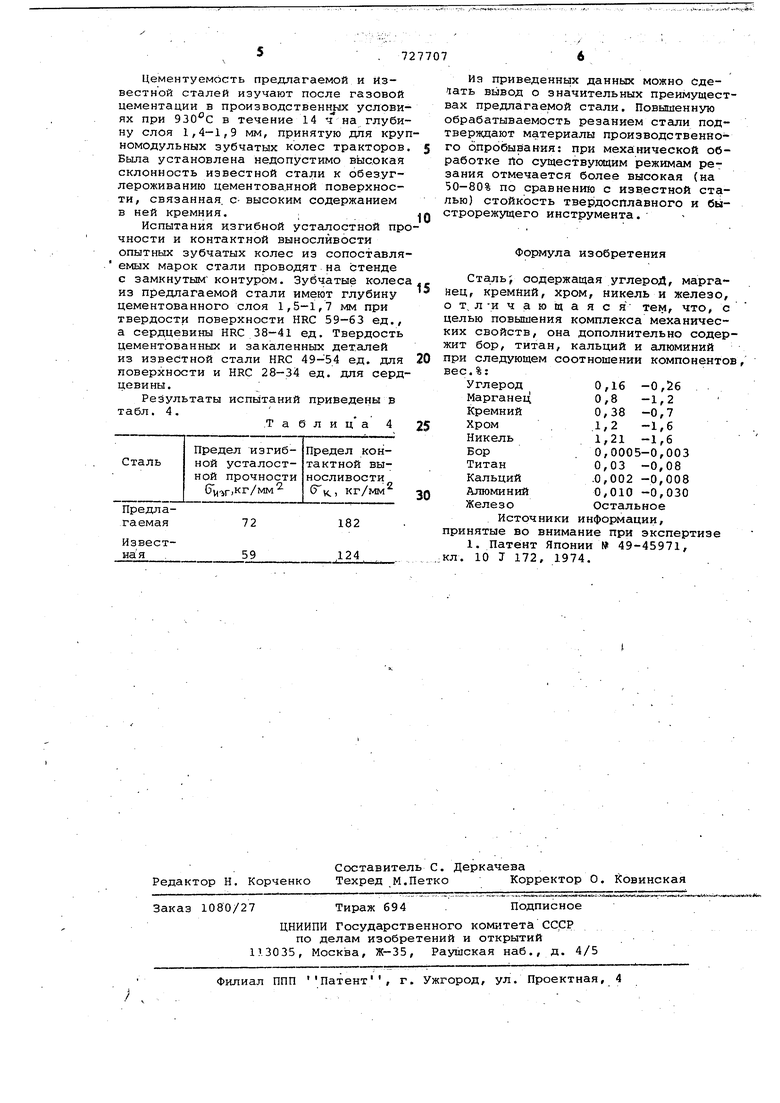

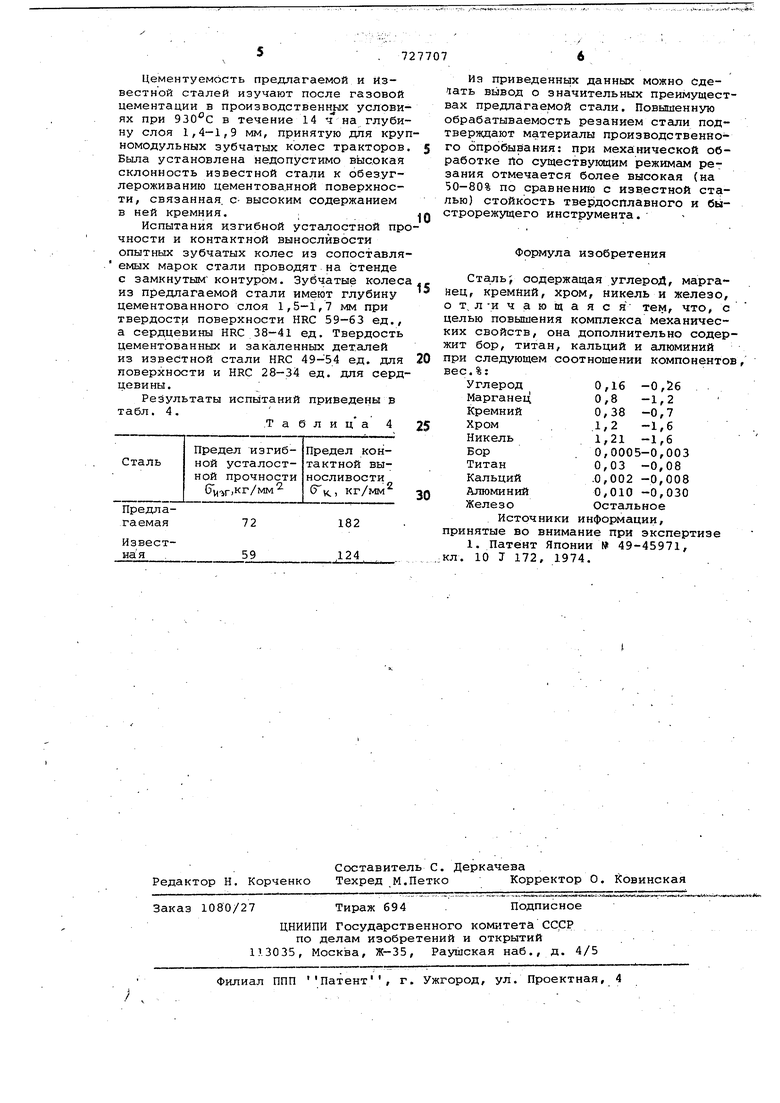

Полученные пределов усталости приведены в табл. 3.

Таблица 3

56-58

108-110

46-52

68- 74 0,075 0,0050,060 0,028 терной для сердцевины шестерен: ложной цементации при 930°С в течение 15 ч, закалки с температуры 840°С в масле и низкого отпуска при 2бОс. С целью определения влияния массы закаливаемого образца на прочностные свойства и на пластичность термической обработке подвергают заготовки различных размеров (15 х 15 х 60 мм; 25 X 25 X 100; мм; 60 х 60 х 150 мм) . Результаты испытаний механических, свойств предлагаемой и известной сталей, подвергнутых термической обработке и масле (заготовки размером 60 х X 60 X 150 мм), приведены в табл. 2, Таблица 2 Цементуемость предлагаемой и известной сталей изучают после газовой цементации в производственных услови ях при в течение 14 ч на глуби ну слоя 1,4-1,9 мм, принятую для кру номодульных зубчатых колес тракторов Была установлена недопустимо высокая склонность известной стали к обезуглероживанию цементова.нной поверхности, связанная, с- высоким содержанием в ней кремния. ; Испытания изгибной усталостной пр чности и контактной выносливости опытных зубчатых колес из сопоставля емых марок стали проводят на стенде с замкнутым контуром. Зубчатые колес из предлагаемой стали имеют глубину цементованного слоя 1,5-1,7 мм при твердости поверхности HRC 59-63 ед., а сердцевины HRC 38-41 ед. Твердость цементованных и закаленных деталей из известной стали HRC ед. для поверхности и HRC 28-34 ед. для серд цевины. Результаты испь1таний приведены в табл. 4. Т а б л и ц а 4 ПредлагаемаяИзвестна я Из приведеннцх данных можно сде1ать вывод о значительных преимуществах предлагаемой стали. Повышенную обрабатываемость резанием стали подтверждают материалы производственйого опробывания: при механической обработке По существуквдим режимам резания отмечается более высокая (на 50-80% по сравнению с изв.естной сталью) стойкость твердосплавного и быстрорежущего инструмента. Формула изобретения Сталь; содержащая углероД, марганец, кремний, хром, никель и железо, о т, л -и ч а ю щ а я с я тем, что, о целью повышения комплекса механических свойств, она дополнительно содержит бор, титан, кальций и алюминий при следующем соотношении компонентов, вес.%: Углерод -0,26 Марганец -1,2 Кремний -0,7 -1,6 Никель -1,6 0,0005-0,003 0,03 -0,08 Кальций .0,002 -0,008 Алюминий 0,010 -0,030 Железо Остальное Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 49-45971, КЛ. 10 7 172, 1974.

Авторы

Даты

1980-04-15—Публикация

1978-07-20—Подача