(54) СПОСОБ РАСПЫЛИТЕЛЬНОЙ СУШКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| Способ получения гранулированных материалов | 1983 |

|

SU1112205A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2002 |

|

RU2209194C1 |

| Сушилка для жидких и сыпучих материалов | 1984 |

|

SU1151790A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2335715C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2326303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2005 |

|

RU2281274C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2347161C1 |

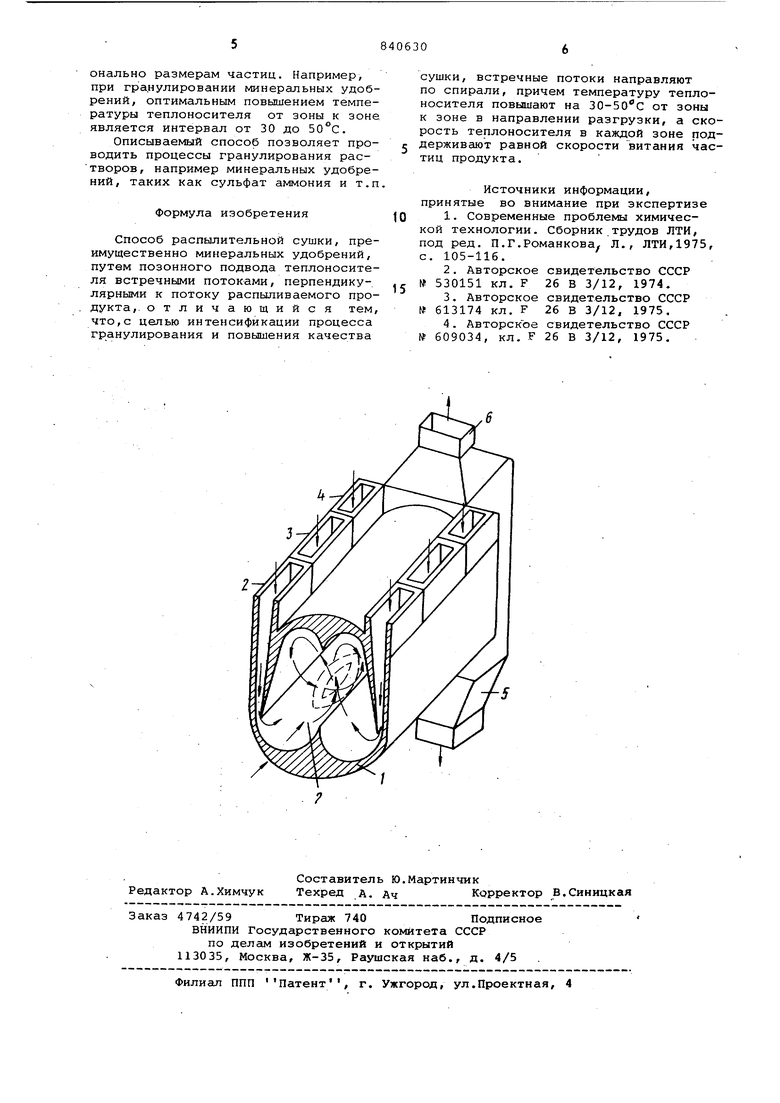

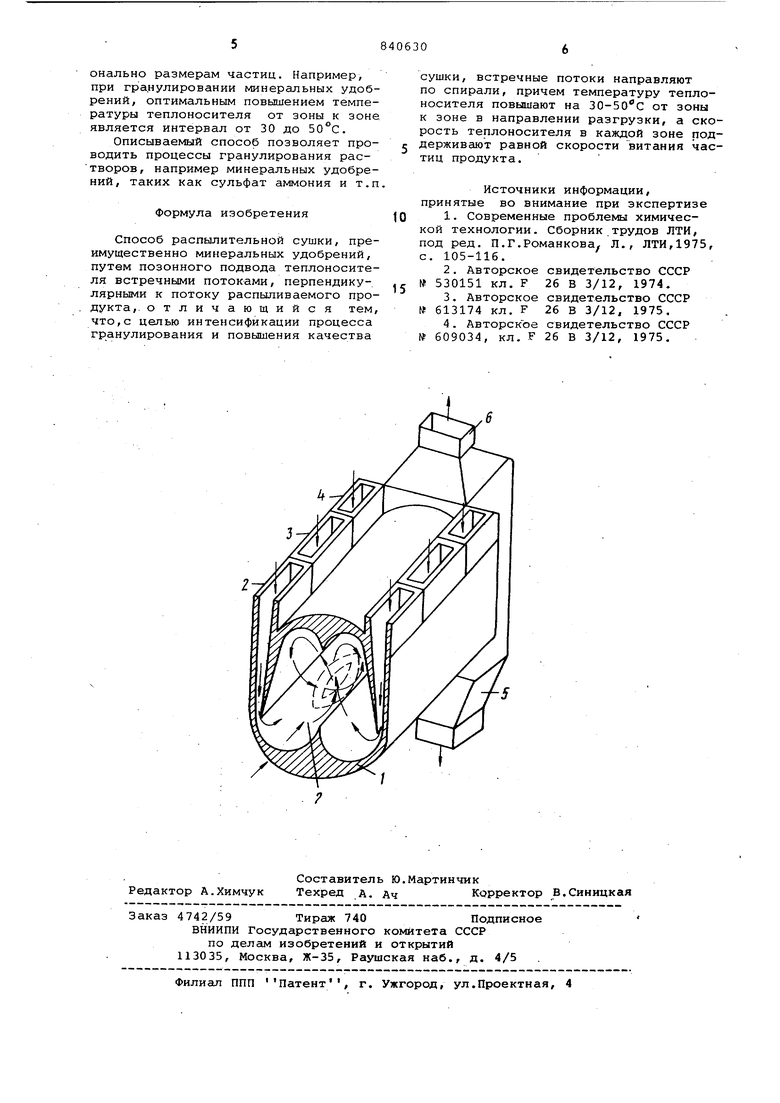

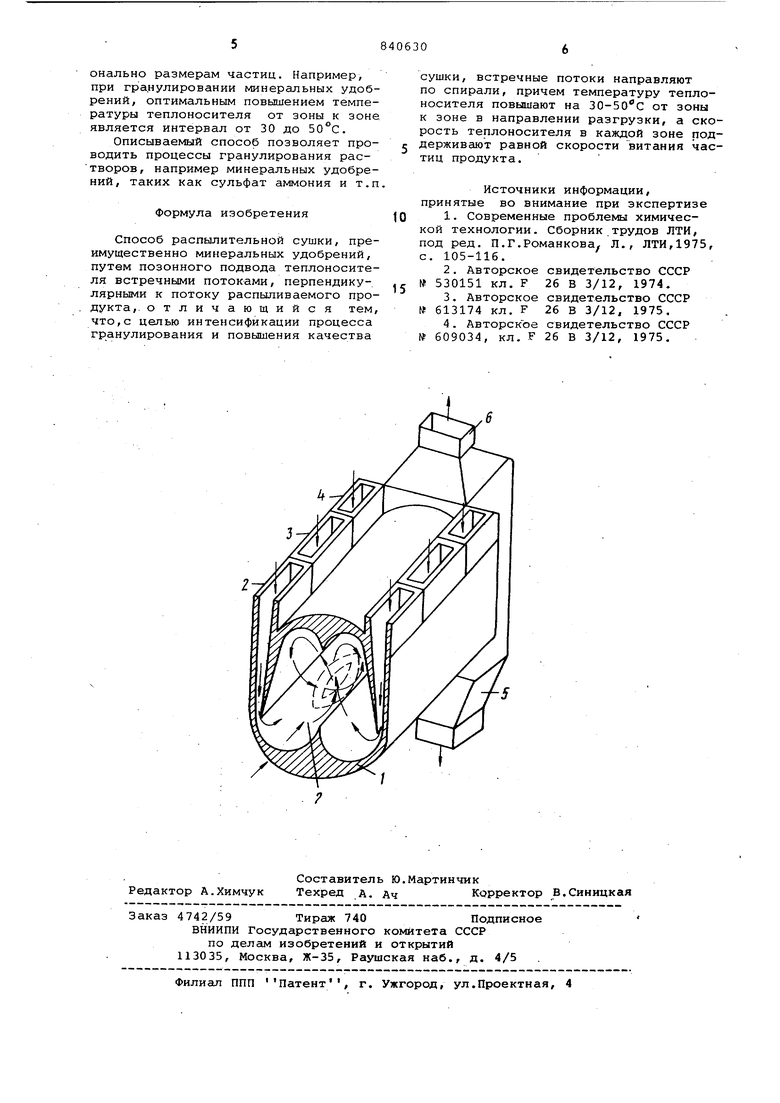

Изобретение относится к сушке сыпучих и жидких материалов, а именно к способам гранулирования продуктов, осуществляемым путем напыления растворов на твердые частицы, и может быть использовано в химической и других отраслях промышленности.. В производствах многих химических продуктов, например, минеральных удо рений, красителей и т.п., требуется получить готовый материал в виде гра нул заданного размера. В связи с эти широкое распространение получили cfno собы гранулирования материалов во взвешенном состоянии, которые регшизуются в аппаратах с псевдоожиженным слоем и в распьолительных циклонных сушилках 1. Важным показателем работы любого устройства для гранулирования матери алов является дисперсность и равномерное влагосодержание частиц на выходе из аппарата, что в конечном ито ге определяет качество готового продукта. Важны также и технико-экономические показатели (удельные расходы тепла и воздуха) , определякядие эффективность проведения процесса. Однако при гранулировании продук тов в кипящем слое возникает опас- ность образования комков из-за неравномерности псевдоожижения, перегреве материала, истирания частиц. В качестве преимущества можно отметить, что весь распыливаемый раствор бутет контактировать с твердыми частицами слоя, Интенсификация же процесса гранулирования вследствие увеличения скорости и температуры теплоносителя ограничена пределом существования псевдоожиженного слоя и возможностью прйгорания продукта к решетке. Перспективным направлениет являются спосоЬы распылительной сушкя, при которых гранулирование ocynjeCTвляют в закрученных потоках теплоносителя, где в результате соэданвя высоких относительных скоростей взаимояействукпхих фаз создгиотся условия для интенсивной обработки твердых я жидких материалов i Однако гранулирование по этим способам не позволяет получать крупных частиц, к тому же при зтсн навлюдается значительный пылеунос продукта. Для устранения этих недостатков отходящий из установки теплоноситель направляют на очистку, а уловленные частицы возвращгиот в аппарат в виде ретура., Известны также способы распылительной сушки с получением гранулированных материалов, включающие распыление исходного материала и пересечение ф,акела распыла потоком частиц сухого материала, перемещаемых по спирали. По оси факела подают теплоноситель со скоростью, обеспечиваю4дей циркуляционное движение потока частиц сухого материала после заверше ния ими перемещения по спирали 3 . Однако при подаче воздуха танген циально создается движение его не только по спирали, но и к центру с определенной радиальной скоростью.Таков движение -воздуха к центру в циклонных процессах называется радиальным стоком. В результате часть теплоносителя не будет использоваться в процессе сушки раствора. К томуже в радиальный сток воздуха сначала будут вовлекаться жидкие частицы, а затем уноситься из зоны сушки по центру и мелкие твердые частицы. Значительному пылеуносу будет способствовать и поток .теплоносителя, совпадающий до направлению с подачей раствора. Как известно, степень улавливания циклонов повышается при создании вакуума в пылевыпускном патрубке. В указанных же способах поток теплоносителя, направленный навстречу выгружаемой твердой фазе лишь увеличивает пылеунос. Поэтому создать циркуляцию пылевидных частиц не удается. Кроме того, вероятность соударения пылевидных и жидких частиц зависит от их взаимного направления движения. Наиболее близким к предлагаемому по технической сущности является спо соб распылительной сушки путем позон ного подвода теплоносителя встречным потоками, перпендикулярными к потоку распьшиваемого продукта 4 . Недостатком известного способа яв ляется невысокая эффективность процесса гранулирования, так как в каждом сечении по высоте сушильного объ ема отсутствует направление движения материала, которое обеспечивало бы повторяющееся неоднократно пересечен факела распыла с сухими частицами. Движение же частиц в этом способе в каждом сечении является беспорядочным, что и снижает эффективность про цесса гранулирования, Кроме того, с увеличением размера гранул требуется большая энергия теп лоносителя для удаления влаги по сра нению с мелкими частицами. В известном же способе крупные гранулы будут быстрее покидать зону суити, чем мел кие. Следовательно, качество сушки будет низким. цель изобретения - интенсификация процесса гранулирования и повышение качества сушки. Поставленная цель достигается тем что встречные потоки направляют по пирали, причем температуру теплоноителя повышают на 30-50 С от зоны к оне в направлении разгрузки, а скоость теплоносителя в каждой зоне подерживают равной скорости витания часиц продукта. На чертеже схематически изображена аспылительная сушилка. Сушилка содержит корпус 1, патруби 2 - 4 для подвода теплоносителя, бункер 5 для выгрузки готового продукта, патрубок б для выхода отработанного теплоносителя и форсунку 7 для распыла раствора. Распылительная сушилка работает следующим образом. По патрубкам 2 - 4 в корпус 1 позонно подают теплоноситель. Причем температура теплоносителя и расход его увеличиваются от патрубка 2 к патрубку 4 на ЗО-БО С, что позволяет изменять тепловой и гидродинамический режим в зонах сушилки. В патрубок 2, где температура теплоносителя меньше, подается сыпучий материал в виде ретура. Одновременно с этим форсункой 7 вдоль корпуса распыливается гранулируемый раствор. Потоки теплоносителя , направленные по спирали в каждой зоне сушилки способствуют спиралеобразному перемещению образующихся гранул.После встречи двух потоков воздуха скорость их резко падает, а гранулы, продолжая свое движение по инерции, образуют в центре аэрофонтан, куда и распыливается раствор. Здесь происходит напыление раствора на твердые частицы, и они под действием силы тяжести опускаются в другую зону сушилки, где подхватываются теплоносителем, высыхают, разгоняются и, вновь пересекая факел распыла, перемещаются в следующую зо- . ну к месту выгрузки готового продукта. По мере движения гранул скорость и температура теплоносителя от зоны к зоне увеличивается, что способствует перемещению увеличивающихся в размере частиц и их сушке. Готовый продукт выгружается из бункера 5, а отработанный теплоноситель с пылевидными частицами уноса направляется из патрубка б на очистку, например в циклон, откуда уловленные частицы в качестве ретура возвращаются в сушилку вместе с теплоносителем по патрубку 2. В процессе движения гранул к выгрузке и многократного пересечения факела распыла их размер увеличивается. Поэтому скорость ввода теплоносителя в каждой зоне должна быть достаточной для перемещения их по винтовой линии. Такой скоростью может быть толко скорость витания частиц. Следует отметить, что по мере роста гранул количество внутридиффузионной влаги повышается. Для удаления этой влаги из гранул температуру теплоно|сителя необходимо повьпиать пропорционально размерам частиц. 1апример, при гранулировании минеральных удобрений, оптимальным повышением температуры теплоносителя от зоны к зоне является интервал от 30 до .

Описываемый способ позволяет проводить процессы гранулирования растворов, например минеральных удобрений, таких как сульфат аммония и т.п

Формула изобретения

Способ распылительной сушки, преимущественно минеральных удобрений, путем позонного подвода теплоносителя встречными потоками, перпендикулярными к потоку распыливаемого продукта,, отличающийся тем, что,с целью интенсификации процесса гранулирования и повышения качества

X

сушки, встречные потоки направляют по спирали, причем температуру теплоносителя повышают на 30-50 с от зоны к зоне в направлении разгрузки, а скорость теплоносителя в каждой зоне поддерживают равной скорости витания частиц продукта.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-06-23—Публикация

1979-09-17—Подача