(54) ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИЙ НАНОВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2549323C2 |

| Способ изготовления асбестового картона | 1983 |

|

SU1113449A1 |

| ПРИМЕНЕНИЕ КИСЛОЙ ВОДЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 2011 |

|

RU2544826C2 |

| ВОССТАНОВЛЕННЫЕ ТАБАЧНЫЕ ЛИСТЫ И СВЯЗАННЫЕ С НИМИ СПОСОБЫ | 2015 |

|

RU2682424C2 |

| Способ подготовки бумажной массы | 1977 |

|

SU699067A1 |

| СПОСОБ ПРОИЗВОДСТВА БУМАГИ И КОМПОЗИЦИИ БУМАГИ | 2010 |

|

RU2538582C2 |

| Способ оценки качества измельчения нитратов целлюлозы | 2017 |

|

RU2677209C1 |

| УПРОЧНЯЮЩЕЕ ВЕЩЕСТВО, ЕГО ПРИМЕНЕНИЕ И СПОСОБ УЛУЧШЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ БУМАГИ | 2015 |

|

RU2690362C2 |

| КАРТОН С УЛУЧШЕННЫМ ПРЕДЕЛОМ ПРОЧНОСТИ ПРИ СЖАТИИ | 2017 |

|

RU2738381C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134701C1 |

I

Изобретение относится к фильтрующим материалам на основе целлюлозы и может быть использовано для очистки жидкостей в микробиологической, медицинской и пищевой промышленностях.

Известны фильтрующие целлюлозные материалы, характеризующиеся значительной толщиной целлюлозных волокон (d .мкм), лимитирующей размеры межструктурных пространств (пор). Для получения материалов с меньщими размерами пор и с повышенной сорбционной способностью в целлюлозные материалы добавляют в качестве наполнителей волокнистые минеральные материалы с меньшим диаметром волокон, такие как асбест (d 0,08- 10 мкм), стекловолокно (d 0,1 - - 5 мкм) 1. Известные асбестоцеллюлозные волокнистые фильтрующие материалы обладают высокими фильтрационными характеристиками и широко используются в производстве напитков и лекарств для осветляющего, тонкого и стерилизующего фильтрования.

Однако, поскольку волокна асбеста в фильтрующем материале практически не закреплены, происходит миграция микроволокон асбеста из фильтра при эксплуатации и попадание их в фильтрат.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является- фильтрующий материал, состоящий из волокнистой массы, содержащей в качестве основы немерсеризованную целлюлозу (60 - 67%) мерсеризованную целлюлозу (наполнитель) (33 - 40%) и меламиновую смолу (связующее) 4 - 5% от веса всей цел црлозы 2. Этот материал изготавливают путем измельчения исходных волокон целлюлозы, разбавления водой, перемешивания со связующим, отлива в полотно на картонной машине столового типа, прессования и сушки. Меламиновую смолу вводят для закрепления волокон наполнителя (мерсеризованной целлюлозы). Но так как состав волокнистой массы в известном материале не обеспечивает необходимой степени очистки прн фильтрации, для увеличения фильтрующей и адсорбционной способности на поверхность полученного пористого картона наносится минеральный порошок (кремнегель, диатомит и др).

Однако такой фильтрующий материал не является биологически инертным, так как частицы минерального порошка не закреплены на поверхности картона и при попадании их в фильтрат служат источником загрязнения. Кроме того, вымывание связующего (меламиновой смолы) из самого картона может вызвать дополнительное загрязнение фильтрата. Цель изобретения - уменьшение миграции частиц материала в фильтрат и придание последнему биологической инертности при сохранении фильтрационных характеристик материала. Поставленная цель достигается фильтрующим материалом, содержащим волокна целлюлозы, и в качестве наполнителя и связующего волокна нитрата целлюлозы при соотношении длин волокон нитрата целлюлозы к целлюлозе 1 :7- 1 ; 13, при еледующем соотношении компонентов, вес. /оВолокна целлюлозы40 - 60 Волокна нитрата целлюлозы40 - 6 Отличительным признаком фильтру;.щего материала является то, что в качестве наполнителя и связующего он содержит волокна нитрата целлюлозы при соотношении длин волокон нитрата целлюлозы к целлюлозе 1:7- 1 : 13 при следующем соотношении компонентов, вес. /о: Волокна целлюлозы40 - 60 Волокна нитрата целлюлозы40 - 60 Взятые соотношения исходных компонентов в фильтруюшем материале обусловлены тем, что, выходя за пределы этих соотношений, приводит в случае увеличения количества мелкодисперсной фазы - волокон нитрата целлюлозы (более 60 вес. %) к возрастанию числа частиц, мигрирующих из материала фильтра при его эксплуатации, а в случае уменьшения количества мелкодисперсной фазы - волокон нитрата целлюлозы (менее 40 вес. 1о) к ухудшению очищающей способности фильтрующего матеОтношение длины волокон нитрата целлюлозы к длине волокон целлюлозы выдерживают в интервале от 1 :7 до 1 : 13. В случае уплотнения материала за счет уменьшения отношения длин волокон нитрата целлюлозы к целлюлозе (менее 1 : 13) происходит снижение фильтрационных характеристик - удельной объемной скорости фильтрования (менее 30 мл/мин см),- а в случае увеличения отношения длин волокон (более 1 ; 7) наблюдается снижение прочностных характеристик материала (предел прочности при растяжении менее 4,5 кг/см). Изменение отношения длин волокон нитрата целлюлозы к целлюлозе позволяет также регулировать фильтрационные харакристики материала. При варьировании этого отношения от 1 ; 13 до 1:7 можно регулировать удельную объемную скорость фильтрования по дистиллированной воде в пределах от 30 до 96 мл/мин cм. Предлагаемый фильтрующий материал получают путем размалывания волокон целлюлозы и нитрата целлюлозы, разбавления водой полученной массы, ее перемешивания, переработки в полотно, прессования и сушки. При этом в случае необходимости для обеспечения адгезионного й;онтакта между волокнами целлюлозной матрицы и волокнами наполнителя (нитрата целлюлозы), сформованное обычным способом полотно подвергают последующей обработке смесью растворителя нитрата целлюлозы с осадителем (нерастворителем). Оптимальным вариантом является обРаботка полотна смесью ацетона с водой при соотношении об. /о: 5- 15 Ацетон 85 - 95 Такая обработка материала позволяет дополнительно уменьшить миграцию частиц материала в фильтрат, вплоть до полного исключения миграции частиц материала фильтра при его эксплуатации. Пример I. Целлюлозу (60 вес. %) и измельченную хлопковую нитроцеллюлозу (40 вес. %) загружают в ролл с концентрацией в воде 6 % и измельчают до 45° Шоппер-Риглера, получая таким образом отношение длин волокон нитрата целлюлозы к целлюлозе 1 ; 13. Затем полученную массу разбавляют водой в ажитаторе до концентрации 1,2% и перемешивают. Полученную массу очищают от узелков и посторонних включений, а затем подают на сеточную часть картоноделательной мащины, где про.изводится отлив в полотно. После этого полотно прессуют во влажном состоянии при давлении 3,0 атм и сушат при 80°С. Полученный таким образом фильтрирующий материал имеет следующие характеристики, Объемный вес материала, ,8 Удельная объемная скорость фильтрования, мл/мин.см. при Р 0,-7 атм Предел прочности при растяжении во влажном состоянии, кг/см Число частиц, мигрирующих из .материала фильтра площадью 1 см при пропускании через него 100 мл дистиллированной воды под давлением 0,7 атм0,3 fO Число частиц, мигрирующих из фильтровального материала, определяется методом статистической обработки микрофотографий контрольных мембранных фильтров, на поверхности которых улавливают эти частицы. Пример 2. Технология, описанная в примере 1, с изменением соотношения исходных компонентов (целлюлозы 40 вес. %, нитроцеллюлозы 60 вес. /о), степени помола (35° Шоппер-Риглера), получая таким образом отношение длин волокон нитрата целлюлозы к целлюлозе 1 : 7, а также с изменением концентрации массы, загружаемой в ролл (5%) и концентрации. полученной массы в ажитаторе (0,8%). Материал отливают, далее прессуют при давлении 0,5 атм и сушат при 80°С. Из полученного картона изготовлены образцы фильтров со следуюшими характеристиками. Объемный вес материала, ,4

Удельная объемная скорость фильтрования, мл/мин см , при Р 0,7 атм96

Предел прочности при растяжении во влажном состоянии, кг/см 24,5 Число частиц, мигрируюших из материала фильтра плошадью 1 см при пропускании через негр 100 мл дистиллированной воды под давлением 0,7 атм1 10 Пример 3. Смесь целлюлозы (50 вес. %) и измельченной хлопковой нитроцеллюлозы (50 вес.. %) загружают в ролл с концентрацией в воде 5,5% и измельчают до 40° Шоппер-Риглера, получая отношение длин

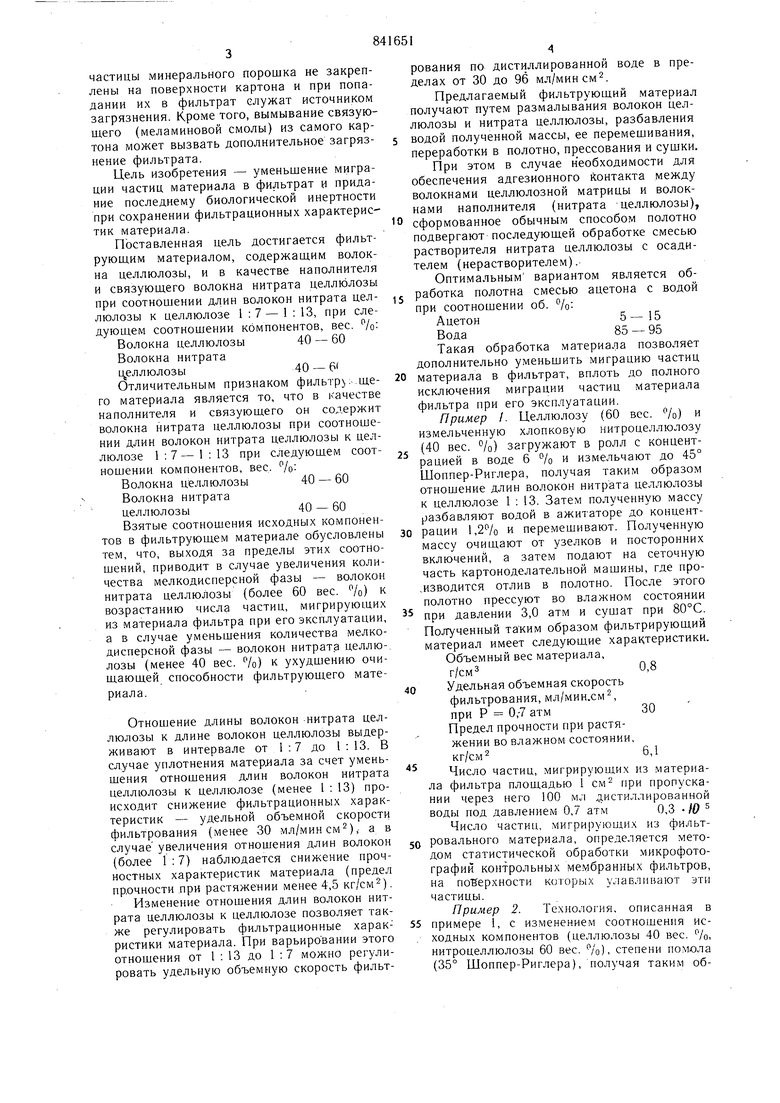

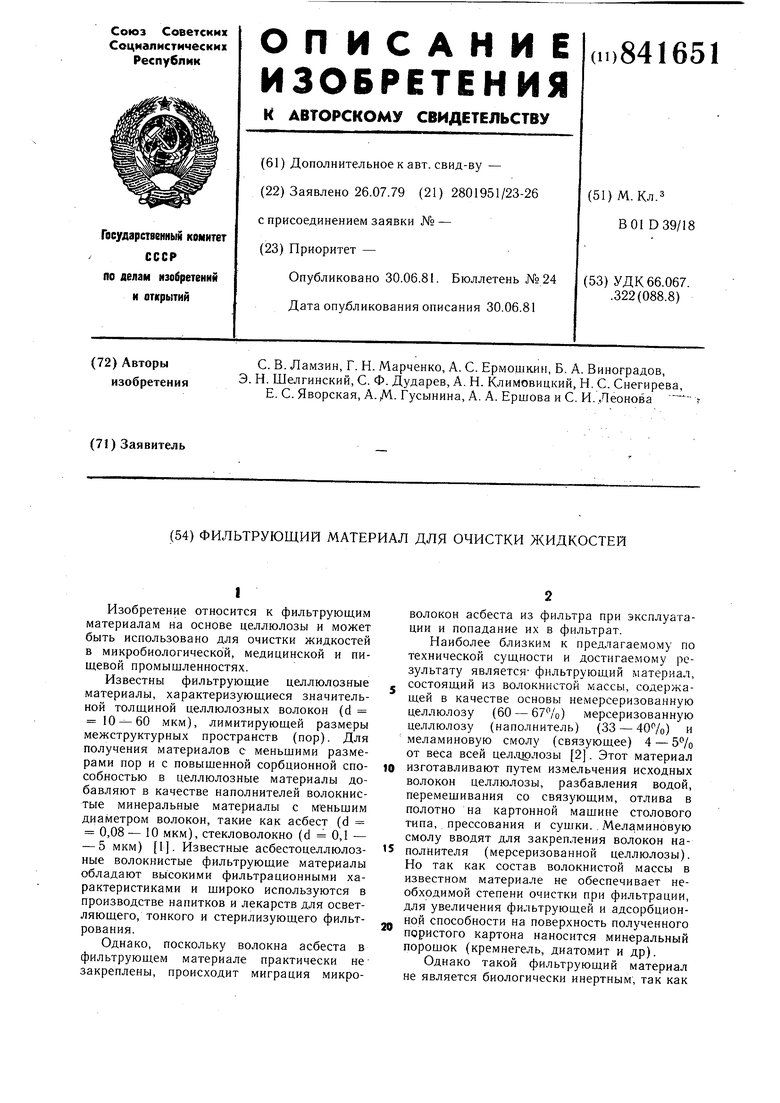

Объемный вес, г/см Удельная объемная скорость фильтрования по дистиллированной воде при давлении 0,7 атм, мл/ /мин

Предел прочности при растяжении во вла/гном состоянии, кг/см

Число частиц, мигрирующих из материала фильтра площадью 1 С1 при пропускании через него 100 мл дистиллированной ВОДЬ при давлении 0,7 атм

ВОЛОКОН нитрата целлюлозы и к целлюлозе 1 : 10, далее разбавляют в ажитаторе до концентрации 1,0% и перемешивают. Полученную массу очищают от посторонних включений и отливают на картоноделательной машине. Затем материал прессуют при давлении 1,5 атм и сушат при 80°С. Полученный фильтрующий материал имеет следующие характеристики.

Объемный вес материала, г/смз.0,55

Удельная объемная скорость фильтрования, мл/мин.см при Р 0,7 атм60

Предел прочности при растяжении во влажном состоянии, кг/см 25,2 Число частиц, мигрирующих из материала фильтра площадью 1 см, при пропускании через него 100 мл дистиллированной воды под давлением 0,7 атм0,7 -10 Характеристики предложенного фильтрующего материала, в зависимости от состава и отношения длин волокон нитрата целлюлозы (НЦ) к целлюлозе (Ц), приведены в табл. 1.

Таблица 1

0,55

60

5,2

4,5

0,7-10

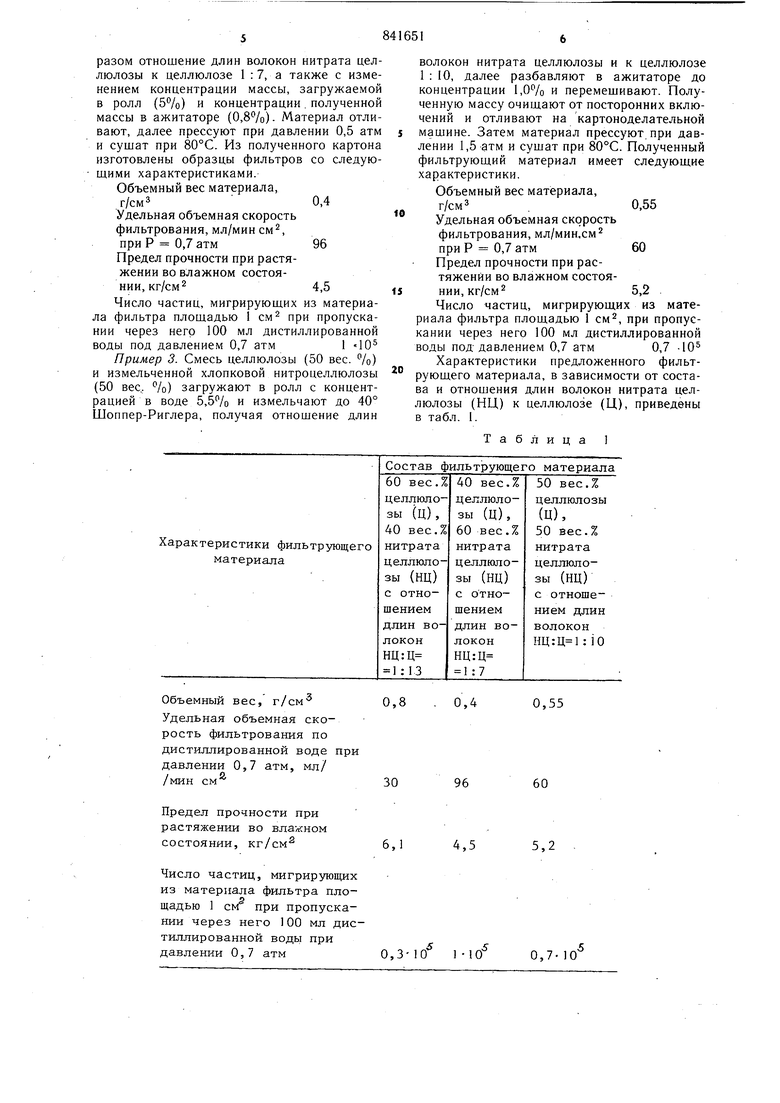

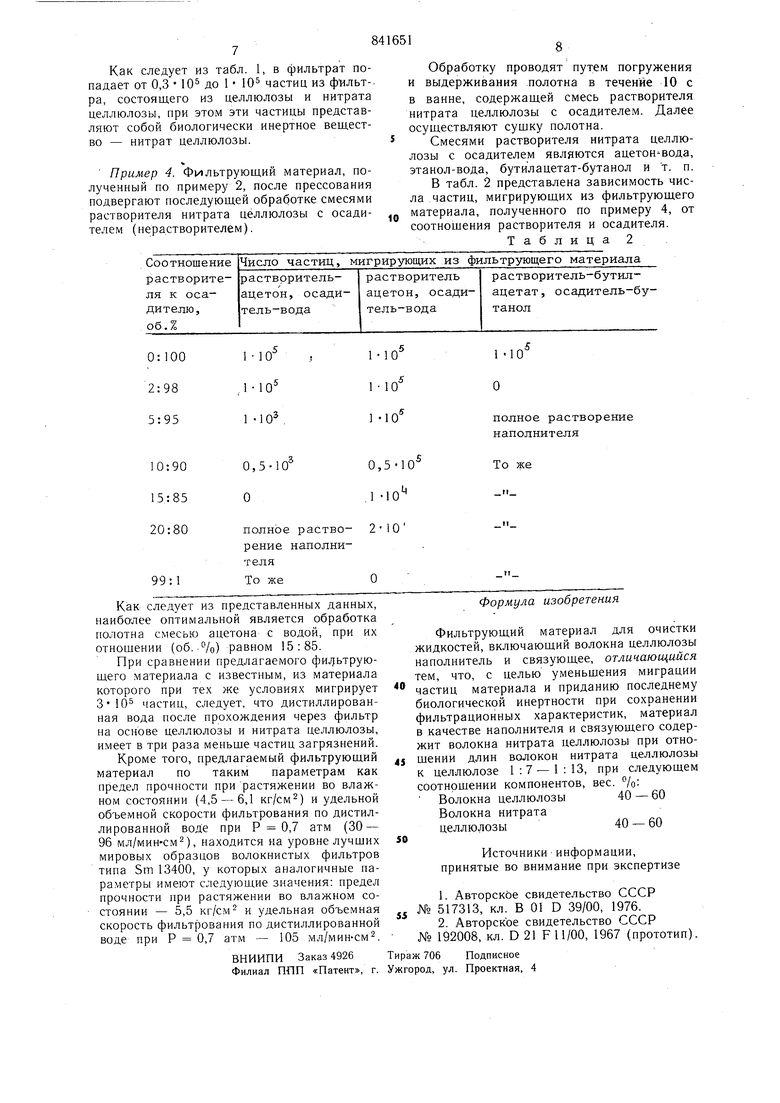

0,3-10 1-10 Как следует из табл. 1, в фильтрат попадает от 0,3 10 до 1 10 частиц из фильтра, состоящего из целлюлозы и нитрата целлюлозы, при этом эти частицы представляют собой биологически инертное вещество - нитрат целлюлозы. Пример 4. Фильтрующий материал, полученный по примеру 2, после прессования подвергают последующей обработке смесями растворителя нитрата целлюлозы с осадителем (нерастворителем). Обработку проводят путем погружения и выдерживания полотна в течение 10 с в ванне, содержащей смесь растворителя нитрата целлюлозы с осадителем. Далее осуществляют сущку полотна. Смесями растворителя нитрата целлюлозы с осадителем являются ацетонвода, этанол-вода, бутилацетат-бутанол и т. п. В табл. 2 представлена зависимость числа частиц, мигрирующих из фильтрующего материала, полученного по примеру 4, от соотнощения растворителя и осадителя. Таблица2

Авторы

Даты

1981-06-30—Публикация

1979-07-26—Подача