Изобретение относится к промышленности стройматериалов, в частности к области оптического приборостроения, а точнее к производству оптических деталей путем горячего формообразования. Известен способ изготовления мно гофокусной линзы, включающий изготовление слоистого злемента из стек ла, представляющего собой линзу, помещение элементов в прессгформу с целью придания ему формы сферичес кого или асферического мениска 1 Известен способ изготовления ли зы с тонким облицовочным слоем сте ла хотя бы с одной стороны детали, направляемым с образованием гранич ной поверхности 2. Однако такие способы изготовления линзы трудоемки, а для работоспособности диафрагмы необходимо точное выставление деталей относительно друг друга. Наиболее близким по т ех.нической сущности к пpeдлaгaeмoмv является способ изготовления лин. , включающий формование цилиндр1г:еской заго товки из стекла, нанесение покрыти с последующим помещением в прессформу, нагревание, прессование и холодную обработку 3. Однако и зтот способ трудоемок при изготовлении линз и других Оптических деталей сложного профиля, так как для зтого необходимо изготовление пресс-формы (пуансона и матрицы) СТР9ГО определенной конфигурации в соответствии с .заданной поверхностью детали. Также этот способ непригоден для изготовления деталей, у которых линейные размеры формуемой поверхности соизмеримы или много мен.ьше; толщины /детали. Цель изобретения - повышение качества изделия. Указанная цель достигается тем, что в способе изготовления оптических деталей, включающем формование цилиндрической заготовки, нанесение покрытия с последующим помещением в пресс-форму, нагревание, прессова:;ие, холодную обработку, заготовку формуют со сферической торцовой поверхностью, покрытие наносят из поглощающего стекла, а прессование осуществляют плоским пуансоном, ра-.

бочий ход которого определяют по формуле

ЗКв

+ в

За2

в R - )

(где

где h - рабочий ход; R - радиус сферической поверхности;

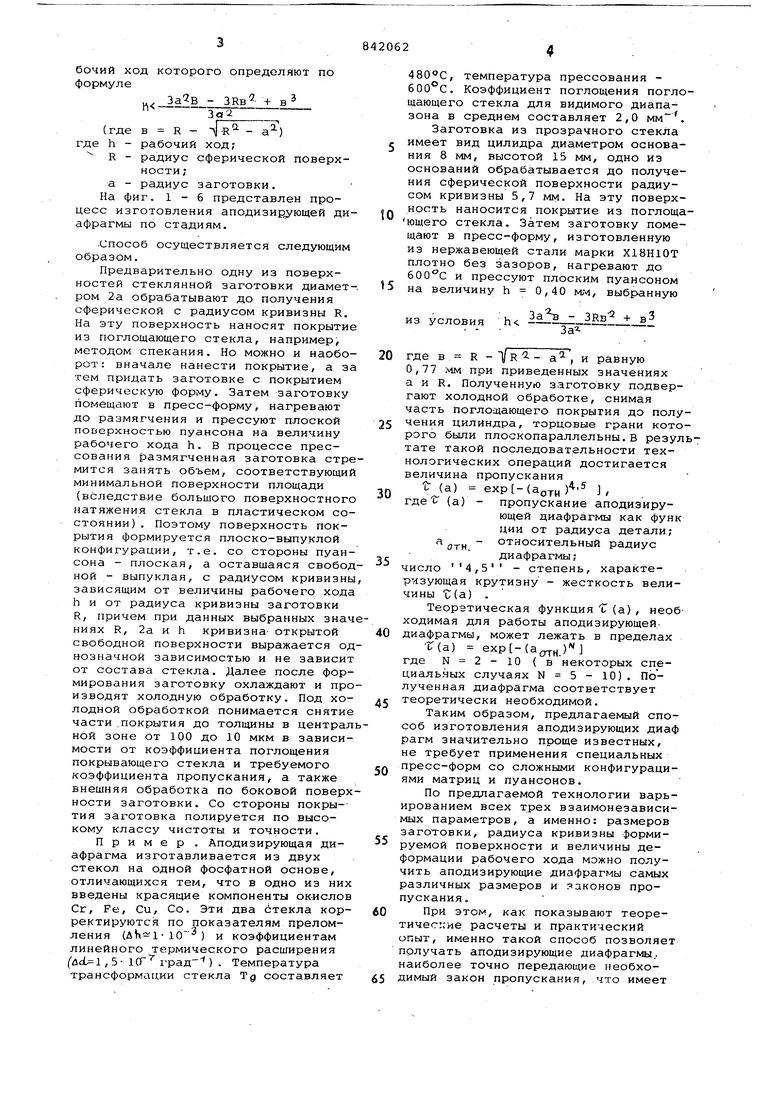

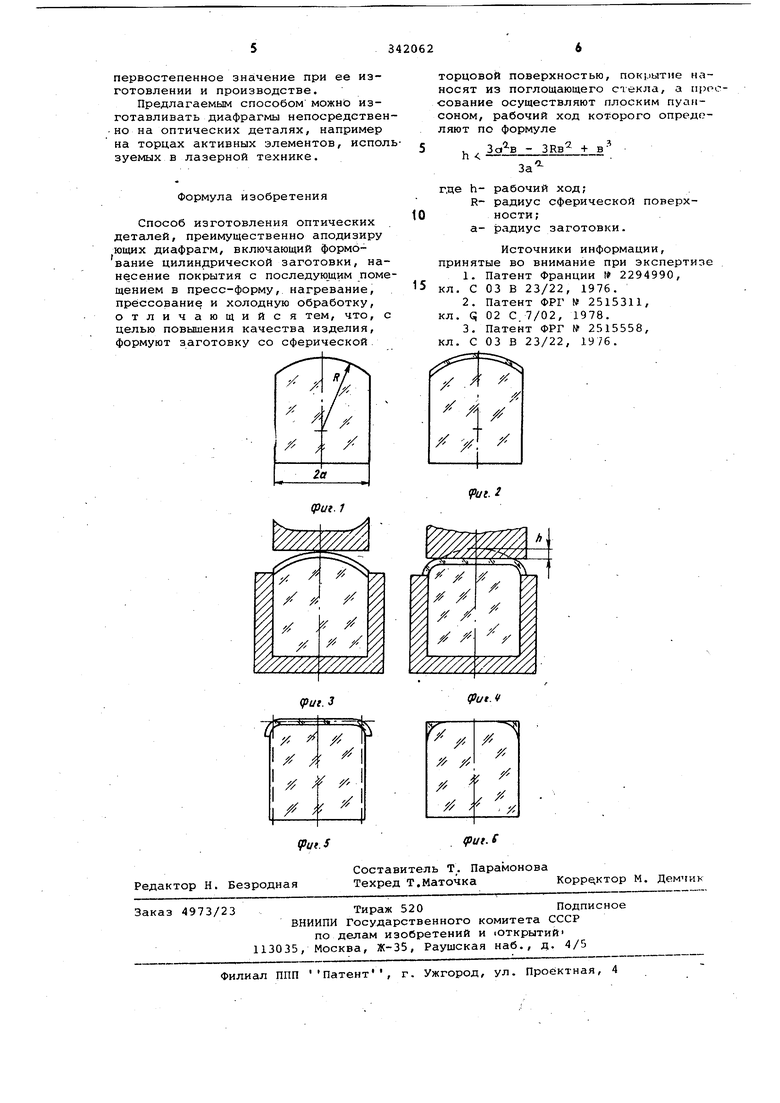

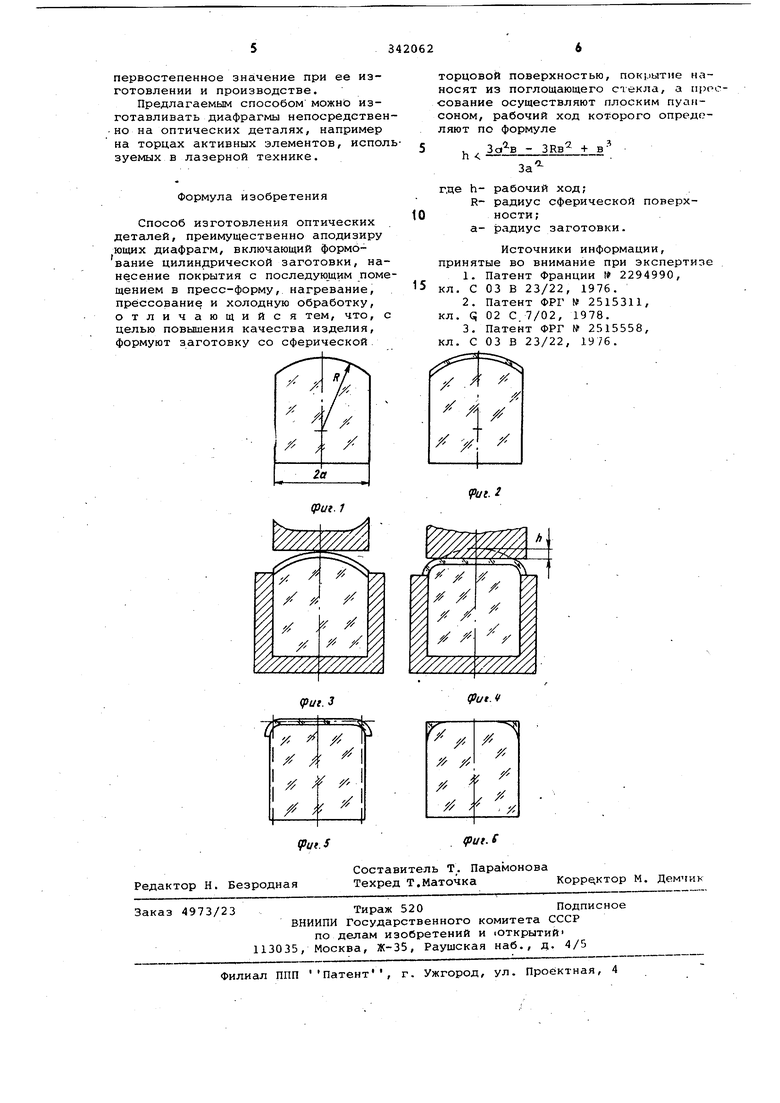

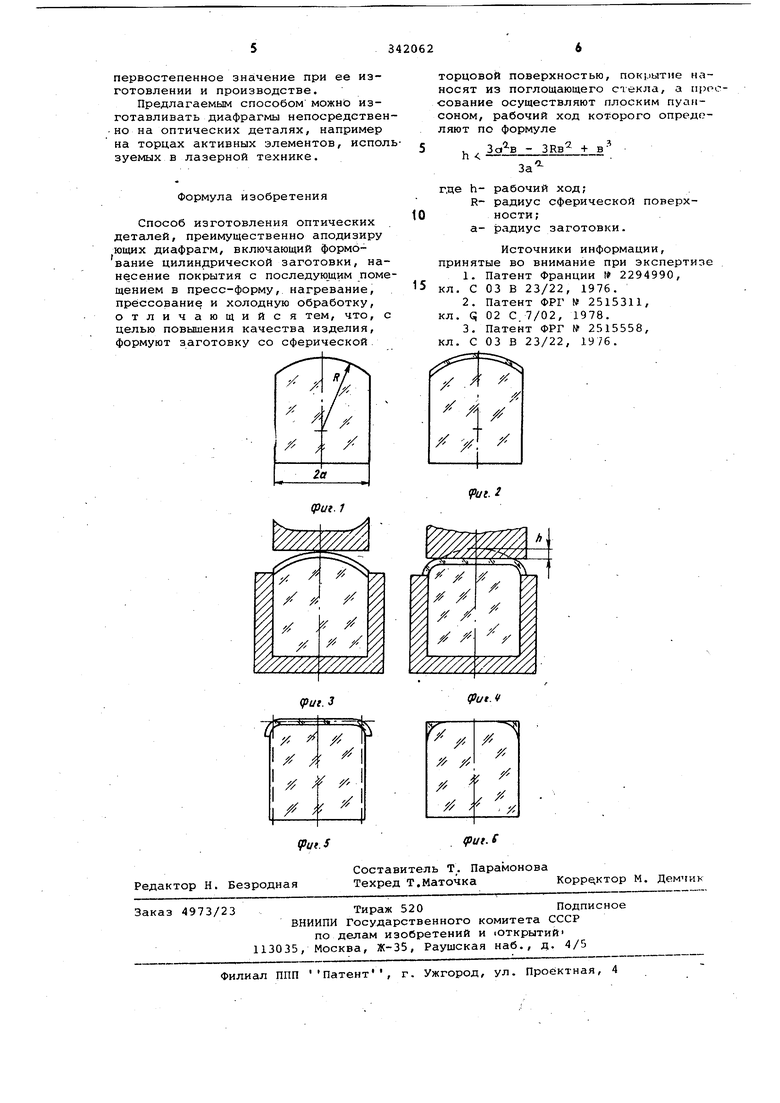

а - радиус заготовки. На фиг. 1-6 представлен процесс изготовления аподизир ющей диафрагмы по стадиям.

Способ осуществляется следующим образом.

Предварительно одну из поверхностей стеклянной заготовки диамет-. ром 2а обрабатывают до получения сферической с радиусом кривизны R. На эту поверхность наносят покрытие из поглощающего стекла, например, методом спекания. Но можно и наоборот: вначале нанести покрытие, а за тем придать заготовке с покрытием сферическую форму. Затем заготовку помещают в пресс-форму, нагревают до размягчения и прессуют плоской поверхностью пуансона на величину рабочего хода h. В процессе прессования размягченная заготовка стремится занять объем, соответствующий минимальной поверхности площади (вследствие большого поверхностного натяжения стекла в пластическом состоянии) . Поэтому поверхность покрытия формируется плоско-выпуклой конфигурации, т.е. со стороны пуансона - плоская, а оставшаяся свободной - выпуклая, с радиусом кривизны зависящим от величины рабочего хода h и от радиуса кривизны заготовки R, причем при данных выбранных значниях R, 2а и h кривизна- открытой свободной поверхности выражается однозначной зависимостью и не зависит от состава стекла. Далее после формирования заготовку охлаждают и производят холодную обработку. Под холодной обработкой понимается снятие части покрытия до толщины в централной зоне от 100 до 10 мкм в зависимости от коэффициента поглощения покрывающего стекла и требуемого коэффициента пропускания, а также внешняя обработка по боковой поверхности заготовки. Со стороны покрытия заготовка полируется по высокому классу чистоты и точности.

Пример . Аподизирующая диафрагма изготавливается из двух стекол на одной фосфатной основе, отличающихся тем, что в одно из них введены красящие компоненты окислов Сг, Fe, Си, Со. Эти два стекла корректируются по показателям преломления () и коэффициентам линейного термического расширения , 5- icrград-) . Температура трансформации стекла Т составляет

480°С, температура прессования 600°С. Коэффициент поглощения поглощающего стекла для видимого диапазона в среднем составляет 2,0 мм. Заготовка из прозрачного стекла е имеет вид цилидра диаметром основания 8 мм, высотой 15 мм, одно из оснований обрабатывается до получения сферической поверхности радиусом кривизны 5,7 мм. На эту поверх.. ность наносится покрытие из поглощающего стекла. Затем заготовку помещают в пресс-форму, изготовленную из нержавеющей стали марки Х18Н10Т плотно без зазоров, нагревают до и прессуют плоским пуансоном

5 на величину h 0,40 мги, выбранную

, 3aS - 3RB2 H- вЗ

из условия 35

0 где в R - VR/2. - а , и равную

0,77 ;viM при приведенных значениях а и R. Полученную заготовку подвергают холодной обработке, снимая часть поглощающего покрытия до получения цилиндра, торцовые грани которого были плоскопараллельны.В результате такой последовательности технологических операций достигается величина пропускания

tja) (аотн) Ь где С (а) - пропускание аподизирующей диафрагмы как функ ции от радиуса детали; а - относительный радиус

диафрагмы;

число 4,5 - степень, характеризующая крутизну - жесткость величины С (а) .

Теоретическая функция Т(а), необходимая для работы аподизирующей0 диафрагмы, может лежать в пределах

-Г (а) ехрС-Саотн.) где N 2 - 10 (в некоторых специальных случаях N 5 - 10). Полученная диафрагма соответствует 5 теоретически необходимой.

Таким образом, предлагаемый способ изготовления аподизирующих диаф рагм значительно проще известных, не требует применения специальных пресс-форм со сложными конфигурациями матриц и пуансонов.

По предлагаемой технологии варьированием всех трех взаимонезависимых параметров, а именно: размеров заготовки, радиуса кривизны формируемой поверхности и величины деформации рабочего хода можно получить аподизирующие диафрагмы самых различных размеров и законов пропускания.

При этом, как показывают теоретичес:;ие расчеты и практический опыт, именно такой способ позволяет получать аподизирующие диафрагмы., наиболее точно передающие необходимый закон пропускания, что имеет

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С ПЛАВНЫМ ИЗМЕНЕНИЕМ ОПТИЧЕСКИХ ХАРАКТЕРИСТИК ПО АПЕРТУРЕ | 1992 |

|

RU2037851C1 |

| Способ изготовления оптических деталей | 1980 |

|

SU1006399A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С АСФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ | 2003 |

|

RU2245852C1 |

| КОМПЛЕКС РАДУЖКА-ЗРАЧОК ДЛЯ ГЛАЗНОГО ПРОТЕЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2164472C1 |

| МЯГКАЯ ДИАФРАГМА ДЛЯ ЛАЗЕРОВ | 1998 |

|

RU2157034C2 |

| СПОСОБ ПРИДАНИЯ ОБЪЕМНЫХ ЭФФЕКТОВ ТРИКОТАЖНЫМ ИЗДЕЛИЯМ | 1999 |

|

RU2178032C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ СО СФЕРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2039017C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ линз | 1971 |

|

SU292131A1 |

| Способ получения менисков из кристаллов фтористого лития | 2019 |

|

RU2712680C1 |

| Способ получения плоской линзы из лейкосапфира с минимальным двулучепреломлением | 2016 |

|

RU2620201C1 |

Авторы

Даты

1981-06-30—Публикация

1979-04-28—Подача