Jf ,

/ //

СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ, преимушест венно апоавзиртющих диафрагм, вклю чающий формование заготовки из стек jia, нанесение стекл$шного покрытия, ; нагревание, прессование, удаление ао верошостного слоя, отличающий с .я тем, что, с целью повышения зке чества иаоелня, осуществляют локаль вое прессование, а удаление поверхно стного слоя производят шлифоысой в полировкой на глубину не менее толою вы покрытия, но не более глубины впрессованного в заготовку покрытия.

в

D

9д 9 СО СО

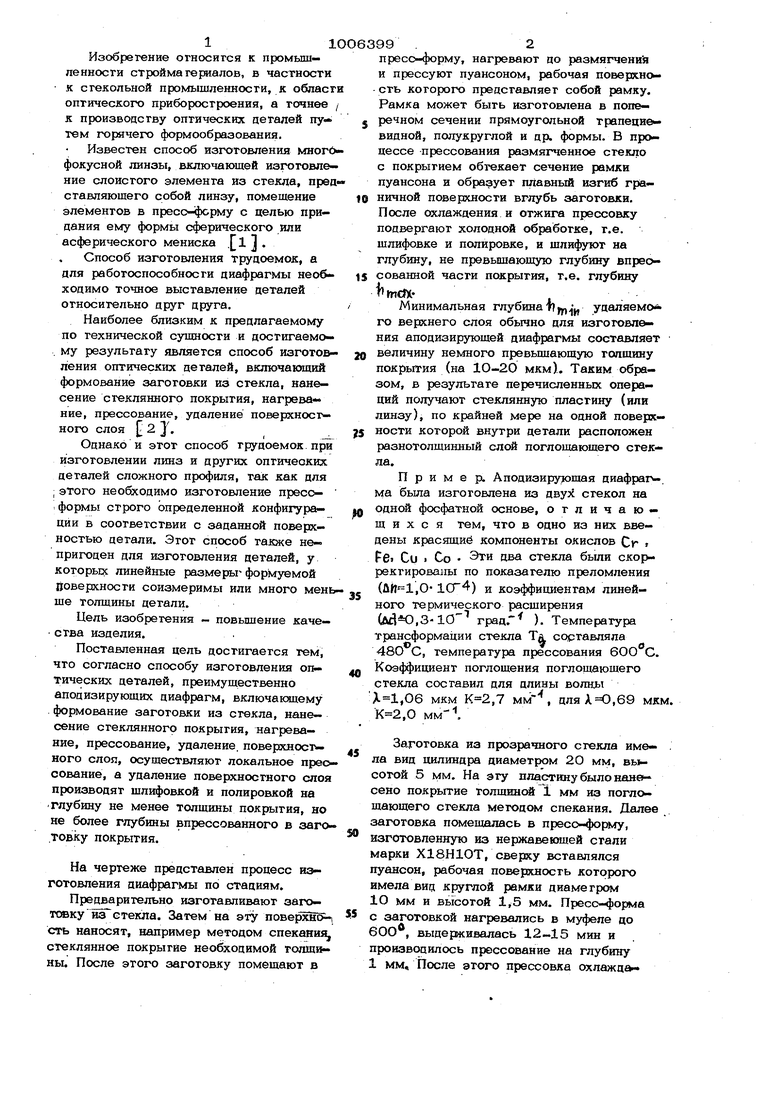

k / X Изобретение огносигся к промышленности стройматериалов, в частности к стекольной промышленности, к област оптического приборостроения, а точнее к производству оптических деталей пу- тем горячего формообразования. Известен способ изготовления много фокусной линзы, включающей изготовление слоистого элемента из стекла, пред ставляющего собой линзу, помещение элементов в пресс-ферму с целью придания ему формы сферического или асферического мениска .l j . Способ изготовления трудоемок, а для работоспособности диафрагмы необходимо точное выставление деталей относительно друг друга. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ ИЗГОТОБ ления оптических деталей, включающий формование заготовки из стекла, нанесение стеклянного покрытия, нагревание, прессование, удаление поверхностного слоя 2 J. Однако и этот способ трудоемок. при изготовлении линз и других оптических деталей сложного профиля, так как для ; этого необходимо изготовление пресс- формы строго определенной конфигура- ции в соответствии с заданной поверхностью детали. Этот способ также непригоден для изготовления деталей, у которых линейные размерьг формуемой поверхности соизмеримы или много мен ше толщины детали. Цель изобретения - повыщение каче- ства изделия. Поставленная цель достигается тем, что согласно способу изготовления оптических деталей, преимущественно аподизирующих диафрагм, включакяцему формование заготовки из стекла, нанесение стеклянного покрытия, нагревание, прессование, удаление, поверхностиного слоя, осуществляют локальное прео сование, а удаление поверхностного слоя производят шлифовкой и полировкой на глубину не менее толщины покрытия, но не более глубины впрессованного в заго товку покрытия. На чертеже представлен процесс изготовления диафрагмы по стадиям. Предварительно изготавливают заготовку йз стекла. Затем на эту поверйоЦ сть наносят, например методом спекания стеклянное покрытие необходимой толшины. После этого заготовку помещают в пресо-форму, нагревают до размягчения и прессуют пуансоном, рабочая поверкно- сть которого представляет собой рамку. Рамка может быть изготовлена в поперечном сечении прямоугольной трапециевидной, полукруглой и др. формы. В процессе прессования размягченное стекло с покрытием обтекает сечение рамки пуансона и образует плавный изгиб граничной поверхности вглубь заготовки. После охлаждения и отжига прессовку подвергают холодной обработке, т.е. шлифовке и полировке, и щлифуют на глубину, не превышающую глубину впреосованной части покрытия, т.е. глубину tl mew.. Минимальная глубина Т , удаляемо го верхнего слоя обычно для изготовления аподизирующей диафрагмы составляет величину немного превьщ1ающую толщину покрытия (на 1О-20 мкм). Таким образом, в результате перечисленных операций получают стеклянную пластину (или линзу), по крайней мере на одной поверхности которой внутри детали расположен разнотолщинный слой поглощающего стекла. Пример. Аподизирующая диафрат -. ма была изготовлена из двух стекол на одной фосфатной основе, отличающихся тем, что в одно из них введены красящие компоненты окислов Cf Fe. Си 1 Со Эти два стекла были cKOfv ректированы по показателю преломления (,0 1СГ4) и коэффициентам линейногчэ термического расширения (, град. ). Температура трансформации стекла ТА со-ртавляла , температура прессования 6ОО С. Коэффициент поглощения поглощающего стекла составил для длины ,06 мкм ,7 мм , ,69 мкм. ,0 мм. Заготовка из прозрачного стекла име- . ла вид цилиндра диаметрюм 2О мм, высотой 5 мм. На эту пластину было нане сено покрьгтие толщннсй 1 мм из поглощающего стекла методом спекания. Далее заготовка помещалась в пресс-форму, изготовленную из нержавеющей стали марки Х18Н1ОТ, сверху вставлялся пуансон, рабочая поверхность которого нмела вид круглой рамки диаметром Ю мм и высотой 1,5 мм. Пресс- юрма с заготовкой нагревались в мзфепе до 60О , выдеркивалась 12-15 мин и производилось прессование на глубину 1 мм. После этого прессовка охлаждалась, отжигалась в подвергалась холоо ной обработке шлифовке и полироаке по высокому классу чистоты и Трчности. Полученная пвафрагма прошла испытание и показала результаты, соответствующие теоретически предсказанн. . Тецсим образе, предлагаемый способ изготовления-апоавзнрующих диафрагм значительно проще известных, не требует применения специальных пресо-форм со сложными конфигурациями матриц и пуансонов. Одним из самых главных достоинств этого способа является тот факт, что апоаизвруюшие диафрагмы мо гут быть сделаны из самых. различных форм (круглые, прямс гольные, квадратные, эллиптические и др.) бей какихлибо специальных мер формирования. Необходимо только подбирать толщину пок{М)Ггия, ширину рамки пуансона и глубину прессования в пределах, указанных в .лВторым серьезным преимуще ством .предлагаемрго способа является 10О 9 возможность изготавливать аиафрагмы практически любых необходимых трвзм& ров (от О,5 - 10О мм э диаметре). Третьим важным достоинством япяется точность, с которой получсцотся ЩшфрЕ т мы. Ни один из известных способов изготовления аподизируюпшх диафрагм va стекла не может сравниться цр тачноств с предлагаемым. Предлагаемым способом можно взго товйть диафрагмы непОсреп:ствевв6 на длинномерных оптических деталях, вапрв мер на торцах активных элеменгоь, во пользуемых в лазерной техншсб. Способможет найти примененве йри ивготовлении жестких вЬяоконньс 9Л& ментов и элементов интегоптвкв Предлагаемый способ ваготоваевва выгодно готличаётся взвесТвых« его использование Ървнесет значвтвль то экономию в народном хозяйств

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Франции № 229499О, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СТОЙКАЯ К ВОЗДЕЙСТВИЮ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ. | 2012 |

|

RU2515558C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-23—Публикация

1980-10-29—Подача