Изобретение относится к технологии оптического стекла, а именно к способам термопластичного изготовления оптических элементов из стекла.

Известен способ формования оптических деталей из стекла в термопластичном состоянии, в котором нагретую до термопластичного состояния стеклянную заготовку помещают в разъемную полость, образованную тремя формовочными поверхностями и прессуют ее с получением оптического элемента в замкнутой полости [1]

Наиболее близким к предлагаемому изобретению является способ изготовления оптических деталей из стекла, который позволяет получать оптические элементы с криволинейной, в том числе сферической поверхностью [2]

По этому способу заготовку оптической детали нагревают с помощью электромагнитного излучения до термопластичного состояния в форме с одновременной подачей в нее сжатого газа моллируют с помощью вакуума, подпрессовывают, после чего в форму опять подают сжатый газ. В результате получают оптический элемент с формой поверхности, соответствующей профилю формообразующей поверхности.

На сегодня актуальной остается задача получения микролинз размером менее 5 мм, необходимость в которых возникает при создании эндоскопов, в системах оптической записи и считывания информации и т.п.

При изготовлении их методом механической обработки приходится сталкиваться с большими трудностями и практически достижимыми являются размеры порядка 1 мм.

Известный способ не позволяет получать микролинзы, в том числе сферические, так как при уменьшении требуемых размеров линз резко возрастают технологические трудности с изготовлением соответствующих форм, а также с обеспечением качества изготавливаемой оптической поверхности.

Предлагается способ изготовления стеклянных оптических элементов со сферической поверхностью, в котором как и в прототипе оптические элементы изготавливаются из стекла в термопластичном состоянии. Новым в сравнении с прототипом является то, что для изготовления оптических элементов со сферической поверхностью стекло продавливают в один или несколько цилиндрических каналов из несмачиваемого стеклом материала, например, графита до образования штабика длиной, меньшей длины канала, штабик после извлечения подвергают механической обработке, причем, в канале создают однородное в радиальном направлении температурное поле 0,3 мм < dк < 5 мм dк/2 < 1,2 R, где dк диаметр цилиндрического канала;

R радиус сферической поверхности оптического элемента.

В результате в канале образуется стеклянный цилиндрический штабик, передняя поверхность которого имеет форму сферы, причем оптическая ось сферической поверхности совпадает с осью цилиндра. Сферическая поверхность формируется свободно под действием сил поверхностного натяжения, сил возникающих вследствие действия внутреннего трения и сил гидростатического давления, что обеспечивается требованиями к форме канала (цилиндрический), свойствами поверхности (несмачиваемая стеклом), равномерностью распределения реологических свойств стекла по сечению, перпендикулярному оси цилиндрического канала, (обеспечивается однородностью в радиальном направлении температурного поля).

При dк большем 5 мм начинается сказываться влияние силы гидростатического давления, что может вызвать отклонение от сферической формы. При dк меньшем 3 мм шероховатость поверхности канала может внести искажающий фактор в процесс течения стекла и, как следствие, в процесс формообразования свободной поверхности. Тот факт, что у получившихся штабиков оптическая ось сферической поверхности совпадает с осью цилиндра, т.е. параллельна образующей цилиндра, позволяет легко решить задачу обработки торца штабика, противоположного торцу со сферической поверхностью. Получившиеся штабики можно собрать в пакет, обрезать, в случае необходимости, до нужной длины, затем отполировать основание микролинзы либо обработать иначе.

Радиус получившейся сферы при этом определяется диаметром канала 1,16 dк/2 ≅ R ≅ dк/2 1,2, причем для определенного сорта стекла dк/2 const.

Следует отметить, что получившаяся сферическая поверхность не требует дальнейшей обработки полученная огненно-полированная поверхность имеет высокое оптическое качество. Отметим, что изменяя длину цилиндрической части, можно регулировать величину вершинного фокусного отрезка линзы.

Таким образом, предложен способ, решающий актуальную задачу получения сферических микролинз, позволяющий получать микролинзы высокого оптического качества с наперед заданными оптическими характеристиками, причем микролинзы по предложенному способу можно получать одновременно большими партиями с минимальными потерями оптического стекла.

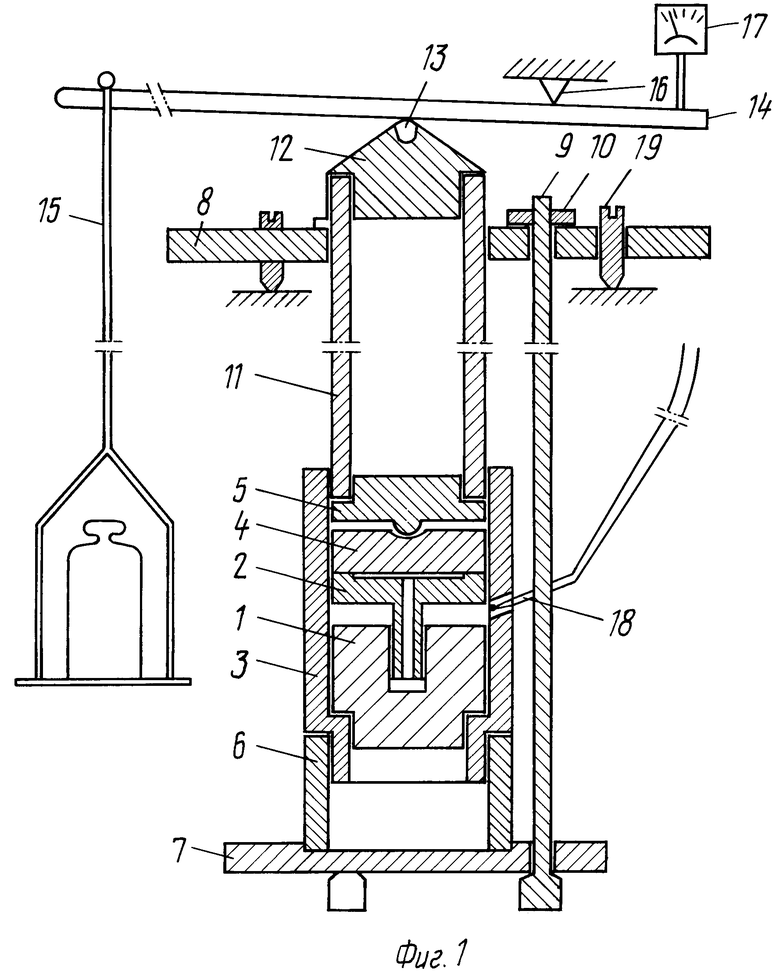

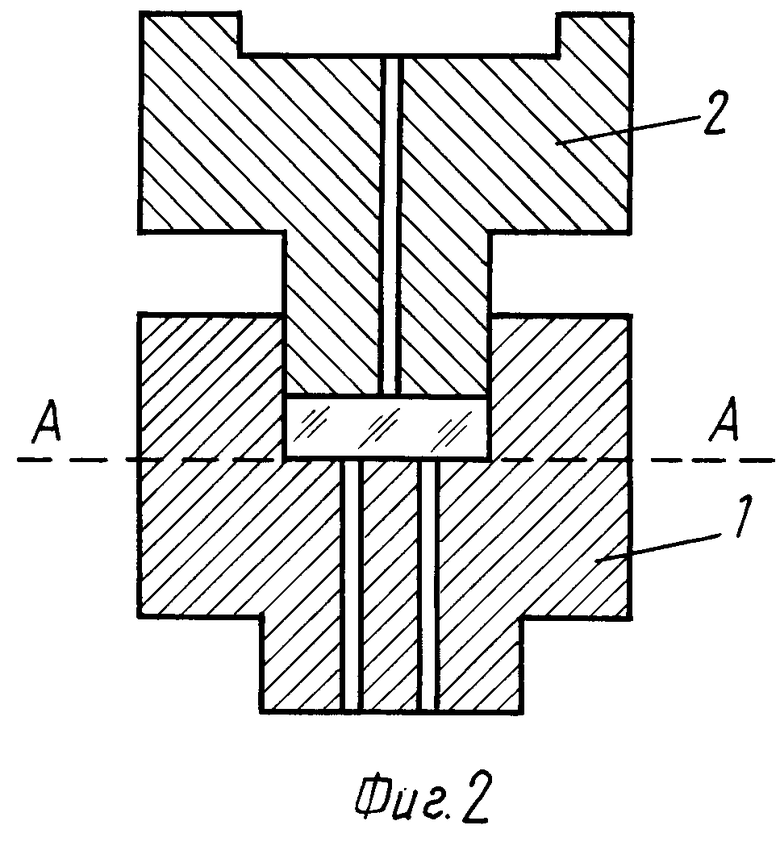

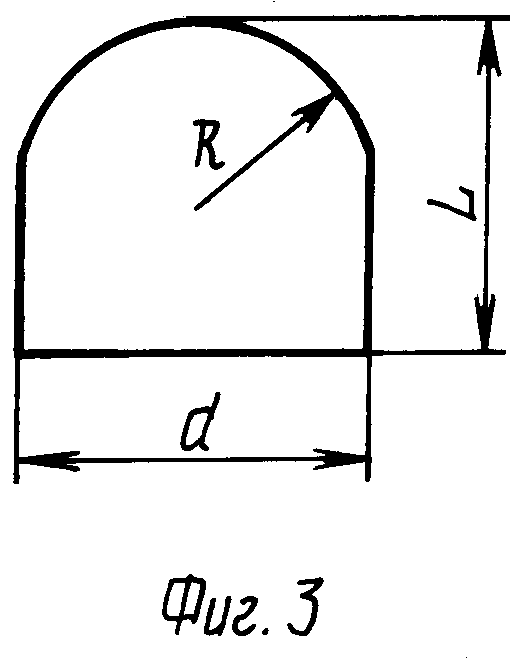

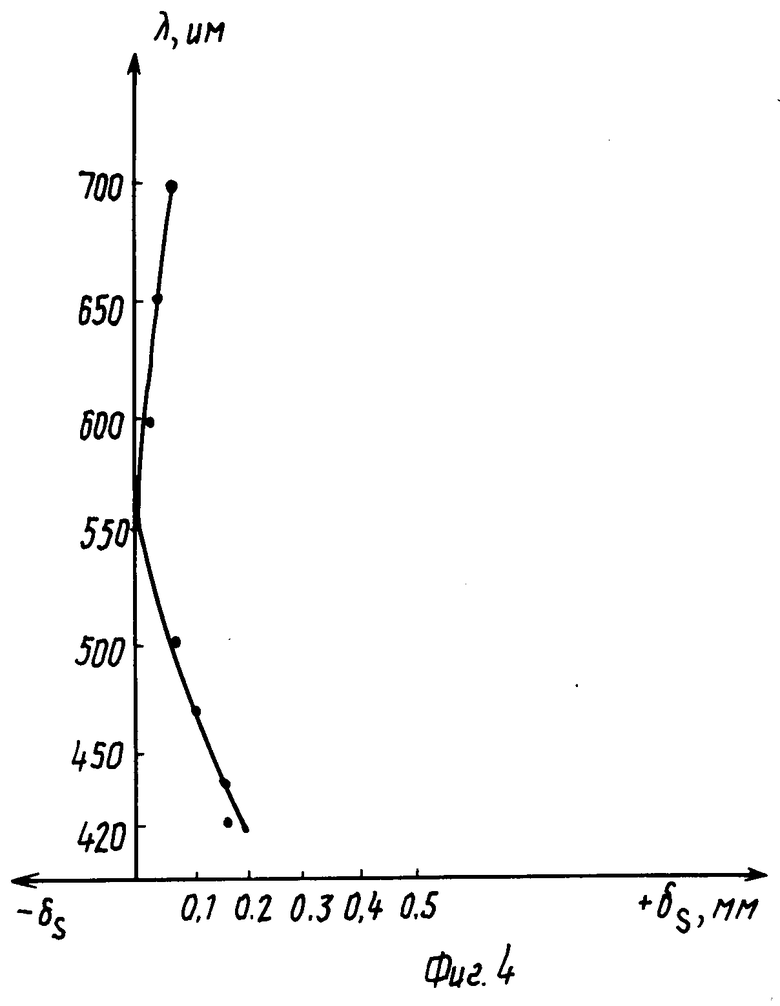

На фиг.1 представлено устройство, в котором был реализован предложенный способ изготовления оптических элементов; на фиг.2 вариант ячейки, входящий в силовое устройство, изображенное на фиг.1; на фиг.3 оптический элемент, полученный по предложенному способу; на фиг.4, 5,6 кривые, характеризующие аберрации полученных оптических элементов; на фиг.7,8 варианты изготовления оптических элементов.

Графитовая ячейка состоит из матрицы 1 с углублением и пуансона 2, в котором по центру имеется цилиндрический канал. Ячейка помещается в металлический стакан 3. Поверх ячейки устанавливается направляющий металлический поршень 4, на который устанавливается металлическая пятка 5. Стакан 3 устанавливается на металлическое кольцо 6, которое расположено в центре подвесного дна 7. Дно 7 свободно подвешивается к опорной платформе 8 с помощью трех тяг 9, свободно закрепленных к опорной платформе 8 шайбами 10, и к подвесному дну 7. Через отверстие в опорной платформе на пятку устанавливается кварцевая труба 11, которая закрепляется сверху второй пяткой 12, на которую с помощью рычажного механизма, включающего шарик 13, рычаг 14, тягу 15, опору 16, передается регулируемая нагрузка, измеряемая по величине перемещения поршня 4 с помощью рычажного микрометра 17. В отверстии стакана 3 размещена термопара 18, которая регистрирует температуру ячейки. Опорная платформа устанавливается с помощью винтов 19 на крышке нагревательной печи, в которую помещается часть устройства, содержащая ячейку (печь не показана).

Процесс изготовления сферической микролинзы по предложенному способу.

Заготовка стекла в виде полированной плоскопараллельной пластины помещается по свободной посадке в матрицу, имеющую углубление, соответствующее форме стеклянной заготовки. Сверху на пластину устанавливается пуансон, причем матрица и пуансон изготавливаются из несмачиваемого стеклом графита. В пуансоне и/или матрице высверливаются параллельные цилиндрические каналы, причем диаметр каналов dквыбирается в зависимости от требуемого радиуса R сферической поверхности из соотношения R/1,2 ≅ dк/2 ≅ R/1,16.

Сборка "матрица, пластина, пуансон" разогревается в печи до температуры, соответствующей вязкости стекла 105-1010 пуаз и термостатируется. После того, как температура в ячейке "матрица-пуансон" установится, к пуансону через поршень прикладывается постоянная нагрузка (направление силы параллельно направлению канала). Высота получившегося штабика зависит от вязкости стекла, которая в свою очередь является функцией температуры, величины нагрузки и времени ее действия и определяется по величине перемещения поршня по показаниям предварительно отградуированного рычажного микрометра. Необходимо следить, чтобы часть сборки, содержащая графитовую ячейку, помещалась в безградиентную часть печи (наличие радиального градиента температуры по сечению канала может привести к отлокнению от сферичности, наличие же градиента по высоте канала, если при этом стекло не теряет своих текучих свойств, не опасно).

После снятия нагрузки штабиками извлекают из канала и подвергают пакетной обработке. Желательно, прежде чем охлаждать штабики, подвергнуть их дополнительной термообработке при вязкости стекла ≈ 108 106 П, не извлекая из каналов, так как в каналах, расположенных по периферии пуансона и матрицы, в силу ассиметрии потока могут получиться штабики, у которых ось сферической поверхности не совпадает с осью цилиндра. После дополнительной термообработки при вязкости стекла ≈ 108 106 П в канале этот недостаток устраняется. Дополнительная термообработка может привести к отклонению формы поверхности от сферической. Для диаметра канала 5 мм это отклонение может достигать 5-10% для диаметров меньше 1 мм не более 0,1% Штабики из центральной зоны всегда имеют нужную форму, так что термообработка не является обязательной операцией.

Приведем несколько примеров изготовления оптических элементов со сферической поверхностью.

П р и м е р 1. На фиг.2 изображена графитовая ячейка, состоящая из матрицы 1 и пуансона 2, входящая в состав установки, изображенной на фиг.1. Ячейка изготавливалась из графита МПГ-8. В матрице имелось 19 параллельных каналов диаметром 0,9 мм (на фиг.2 для простоты показано 3 канала).

В углубление матрицы поместили по скользящей посадке полированную плоскопараллельную пластину 3 из стекла НГС диаметром 7 мм, толщиной 7,1 мм. Установив на пластину пуансон, ячейку поместили в силовое устройство и далее в печь, как описано выше. Температуру в ячейке подняли до температуры, соответствующей вязкости 108 П, выдержали для установления равновесного распределения 20 мин и, поддерживая температуру, приложили к поршню нагрузку 180 кг, действие которой продолжалось 80 мин, в течение этого времени проходили процесс продавливания. Затем печь отключили, после остывания извлекли ячейку из печи и, распилив ячейку по линии А-А (фиг.2), извлекли штабик из каналов выталкиванием; полученные заготовки длиной 10 мм собрали в сборку и, заклеив в смолу, сошлифовали до нужного размера и отполировали плоский торец.

Были получены микролинзы со следующими характеристиками: толщина линзы L 0,53 мм, радиус сферы R 0,52 мм, диаметр d 0,9 мм/см (фиг.3).

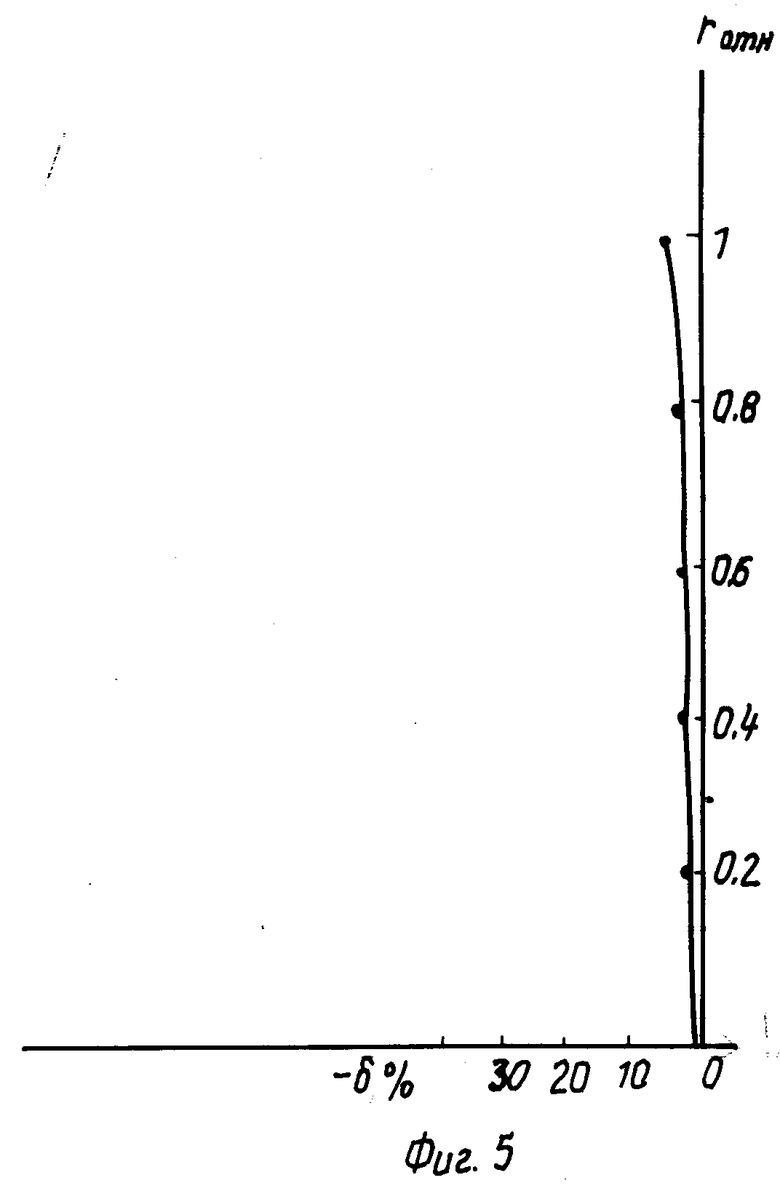

На фиг. 4 представлены график хроматизма положения для полученного оптического элемента, где λ -длина волны, δs-продольная хроматическая аберрация.

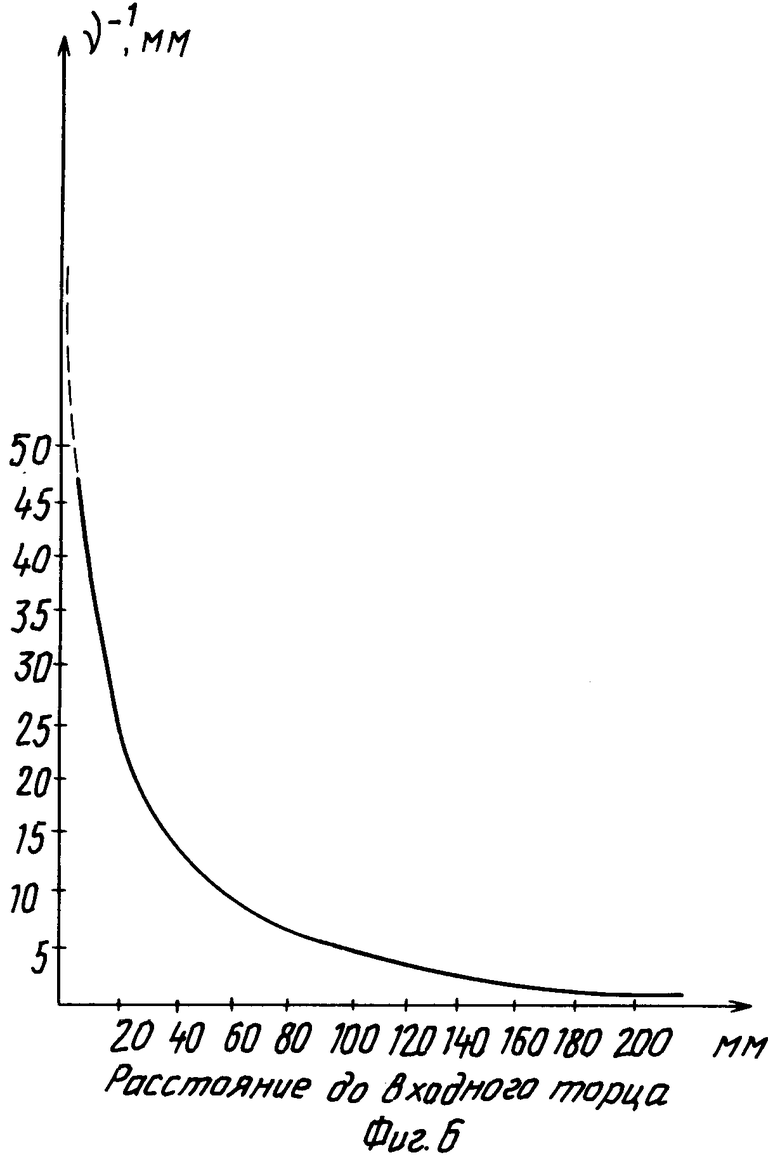

На фиг.5 и 6 соответственно приведены графики дисторсии δ относительная дисторсия линзы и разрешающей способности этого элементы (линзы) в зависимости от расстояния до входного торца (в "белом свете").

Как видно из приведенных данных, полученные элементы имеют достаточно высокое оптическое качество, что позволит применять их в оптических системах, решающих широкий круг задач, например, в медицинских эндоскопах.

П р и м е р 2. Использована заготовка в виде пластины диаметром 18 мм толщиной 9 мм из стекла ТБФ 13. Прессовку проводили при температуре 702 oС в течение 130 мин, под нагрузкой 140 кг. В матрице и пуансоне имелось по 59 каналов диаметром 1,6 мм. Были получены штабики со сферическим торцом радиуса R 0,96 мм.

Большая часть полученных штабиков за исключением нескольких, извлеченных из каналов, находившихся на периферии, имели правильную форму ось сферы совпадали с осью цилиндра. После обработки были получены оптические элементы длиной L 1,44 мм и диаметром d 1,6 мм, имеющие разрешение 100 мм-1 на рабочем расстоянии 5 мм (расстояние от линзы до предмета).

П р и м е р 3. Использовалась заготовка из стекла ТФ 5 диаметром 18 мм, толщиной 9 мм. В матрице и пуансоне имелось по 7 каналов диаметром 4,5 мм. Прессовку проводили при температуре 505оС соответствующей вязкости 1010 пуаз под нагрузкой 140 кг в течение 1 ч 30 сек. После продавливания и механической обработки были получены элементы с радиусом сферы R 2,7 мм, диаметром d 4,5 мм, толщиной L 4,16 мм, имеющие разрешение ≈ 300 мм -1 на рабочем расстоянии 10 мм в монохроматическом свете с длиной волны λ 0,64 мкм.

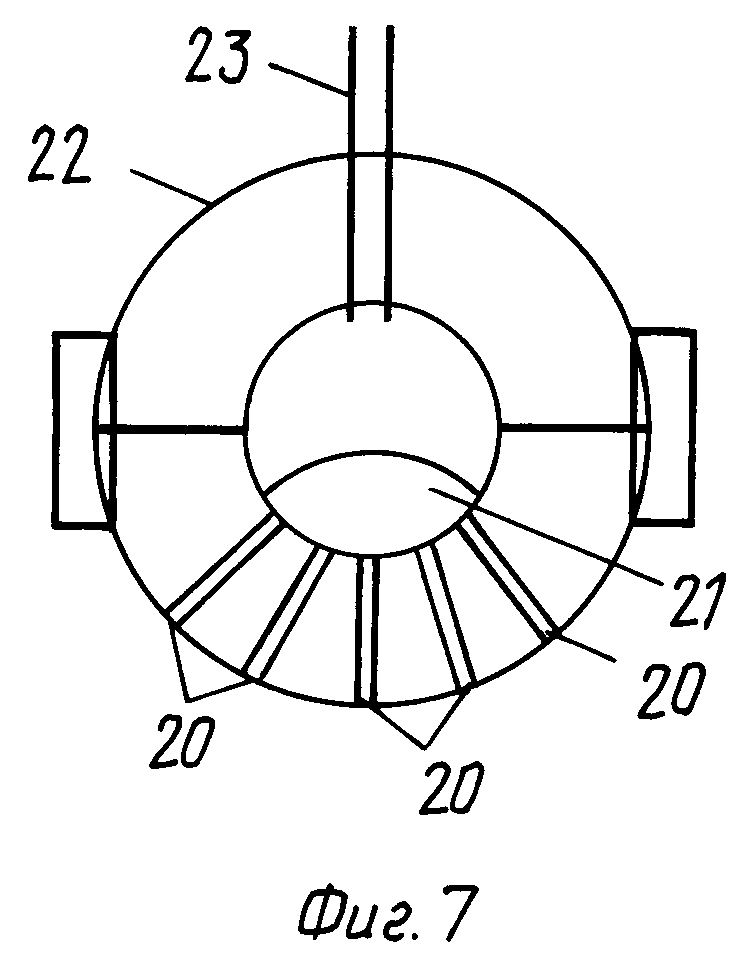

П р и м е р 4. Из несмачиваемого стеклом материала изготавливается толстостенная полусфера. В стенках полусферы в радиальном направлении сверлятся цилиндрические каналы 20 диаметром, соответствующим диаметру будущего изделия. Затем в полусферу заливается стекломасса 21 при вязкости 106 П. Количество стекломассы должно быть таким, чтобы входные отверстия каналов были закрыты стекломассой. На открытую сторону полусферы одевается муфта 22, обеспечивающая герметичность внутренней полости полусферы. Муфта должна иметь специальный патрубок 23, соединяющий ее с компрессором или иным устройством, позволяющим создавать во внутренней полости полусферы давление порядка 200 кг/см2. Формование изделия происходит при подаче давления во внутреннюю полость полусферы. Продавленные через каналы заготовки извлекаются и подвергаются механической обработке (фиг.7).

П р и м е р 5. В случае использования пуансона и матрицы, описанных в тексте заявки, заготовка для формования может иметь произвольную форму (не только форму плоскопараллельной пластины). В этом случае перед приложением давления необходимо произвести моллирование заготовки до тех пор, пока стекломасса не покроет собой все входы в каналы пуансона. Затем вся сборка остужается до температуры формования и к ней прикладывается давление (в этом случае механически).

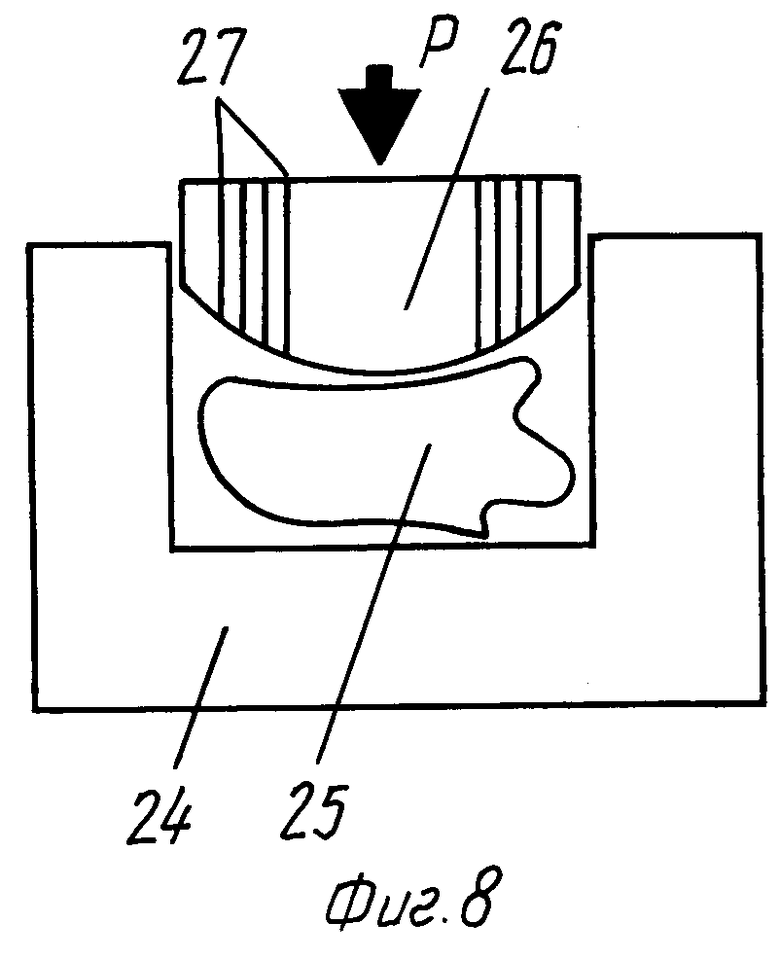

Процедуру моллирования можно избежать, если пуансону придать грибовидную форму. При такой постановке процесса в выемку матрицы 24 помещается кусок стекла 25 произвольной формы, сверху устанавливается грибовидный пуансон 26, имеющий в своем теле цилиндрические каналы 27 необходимого диаметра, вся сборка нагревается до температуры формования, прикладывается давление Р и далее так же, как и в п.1 (фиг.8).

Изобретение относится к стекольной промышленности. Сущность изобретения: для получения оптических элементов со сферической поверхностью стекло в термопластичном состоянии продавливают в один или несколько цилиндрических каналов из несмачиваемого стеклом материала, например, графита до образования штабика с передней поверхностью в форме сферы. После охлаждения штабик извлекают из канала и подвергают механической обработке, причем в канале в процессе продавливания поддерживают однородное в радиальном направлении температурное поле. Диаметр канала выбирается из соотношения R/1,2 ≅ dк/2 ≅ R/1,16, где R радиус сферической поверхности; dк диаметр канала, причем 0,3<dк<5 мм. 3 з.п. ф-лы, 8 ил.

0,3 мм ≅ d ≅ 5 мм;

R / 1,2 ≅ d / 2 ≅ R / 1,16,

где d диаметр канала;

R радиус сферической поверхности.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термопластичного формования оптических деталей и устройство для его осуществления | 1985 |

|

SU1291560A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-07-09—Публикация

1992-07-10—Подача