1.54) СПОСОБ ПОЛУЧЕНИЯ ОБРАЗЦОВ ТВЕРДЫХ ПРОДУКТОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГОЛЬНОЙ ШИХТЫ но необходимостью зачистки головной части коксового пирога, что может привести к нарушению графика выдачи кокса и отрицательно сказывается на кладке печи, и осуществлением отбора образца в условиях значительной тепловой радиации, требующим соблюдения особых мер безопасности. Цель изобретения - упрощение технологии способа и повьшение представительности получаемых образцов. Указанная цель достигается тем, что в перфорированный цилиндр длиной .равной ширине камеры, загружают обра цы угольной шихты, причем загружаемы .образцы разделяют газопроницаемой прокладкой устанавливают цилиндр в печную камеру перпендикулярно боко вым стенкам последней, загружают камеру угольной шихтой и после завер шения термической переработки угольной шихты извлекают цилиндр из камеры и образцы из цилиндра. Для отработки оптимальных парамет ров и формы перфорированных емкостей проводят специальные исследования. Исследуют две формы перфорированных сосудов: призматическую и цилинд рическую. Устанавливают, что перфорированные сосуды призматической формы подвергаются большему разрушению вследствие ударов при выдаче кок са из коксовой камеры в тушильный вагон, а также из тушильного вагона на коксовую рампу. Повышенное разрушение и истирание твердого остатка кокса происходит также из-за, острых граней в коксе, полученном в сосуде призматической формы. Последняя оказывает существенное влияние на точность величины выхода твердого остат ка. В перфорированном же сосуде цилиндрической формы указанные недостатки устраняются в значительной сте пеьш. о Экспериментальным путем также определяют геометрические размеры перфорированного сосуда цилиндрической формы, С этой целью испытывают сосуды диаметром 50-350 мм и длиной 330-500 мм. Результаты испытаний оценивают сходимостью параллельных определений выхода кокса из одинаковых навесок угля Устанавливают, что расхождение между определениями выхода кокса получается большим при коксовании навесок угля в сосудах большого диаметра вследствие дефор14мации сосуда и большей ее боковой поверхности. Так, при коксовании навесок угля в перфорированных цилиндрических сосудах диаметром 350 мм и длиной 330, 400, 450 и 500 мм расхождения между параллельным определением выхода кокса достигают до 1%, в то время как в цилиндрических сосудах диаметром 50 и 120 мм и той же длиной - 0,1-0,2% (длина циливдра не влияет на результаты опыта. Кроме того, изучают влияние размера отверстий поверхности сосуда на результаты коксования. Испытывают цилиндрические сосуды с различными размерами отверстий в их стешсах от 0,5 до 50 мм. Полученные данные свидетельствуют о том, что отверстия в стенках сосуда от 0,5 до 1,5 мм обеспечивают полностью моделируемость режима коксования в коксуемой угольной навеске угля, сохранность получаемого образца кокса а следовательно, -и сходимость при параллельных кркСованиях, В результате проведенных исследований определяют следующие параметры сосуда для коксования: форма - цилиндрическая5 диаметр его 120 мм, высота 350 мм, толщина стенки цилиндра 0,51,0 мм, материал - оцинкованное железо либо нержавеющая сталь; размер отверстий в стенках циливдра - .0,51,5 мм; величина навески не менее 3 кг в сухом весе. Для получения образцов кокса пЬ ширине печной камеры загружаемую в перфорированный циливдрический сосуд угольнуюшихту разделяют по его длине прокладками на равные части, что обеспечивает возможность получения образцов кокса без нарушения структуры аксиального выреза, В качестве прокладок применяется любой материал, но желательно тонкий и пористый (фильтровальная, папиросная бумага), В условиях слоевого процесса коксования образцы твердых остатков по ширине печной камеры получают только в том случае, если перфорированный цилиндр расположен перпендикулярно к греющим стенкам. Такое расположение цилиндра с угольной шихтой обеспечивает их коксование в одинаковых условиях с основнрй загрузкой печи как по перемещению теплового, потока, так и по движению газообразных продуктов в печной камере.

Пример. Пробы углей или их смесей весом до 250 кг измельчают до 84-85% содержания класса(3 мм). Перед коксованием пробу угля смешивают и квартуют до остатка «9 кг. Остаток пробы делят на три части. Две части, каждая весом 3 кг, равными 1порциями, отделенными друг от друга ({шльтровальной бумагой, упаковывают в два перфорированных циливдра, а

третью подвергают техническому анализу.

Загруженные углем (шихтой) перфорированные цилиндры помещают в камеры коксования на подставках таким образом, что их торцовые части упираются в противоположные стенки камер коксования на определенном -уровне

от пода, в зависимости от того, на каком уровне необходимо отобрать пробу кокса для исследования. Контейнер (подставку) с цилиндрами устанавливают в пустые камеры, которые затем загружают шихтой. Время от начала установки цилиндров в печь и до загрузки камеры шихтой 0,5-1,0 мин, Циливдры с пробой выгружают из печи вместе с основной массой кокса в тушильный вагон и затем на рампу, откуда их извлекают, а содержащийся в цилицдрах кокс подвергают соответствующему исследованию.

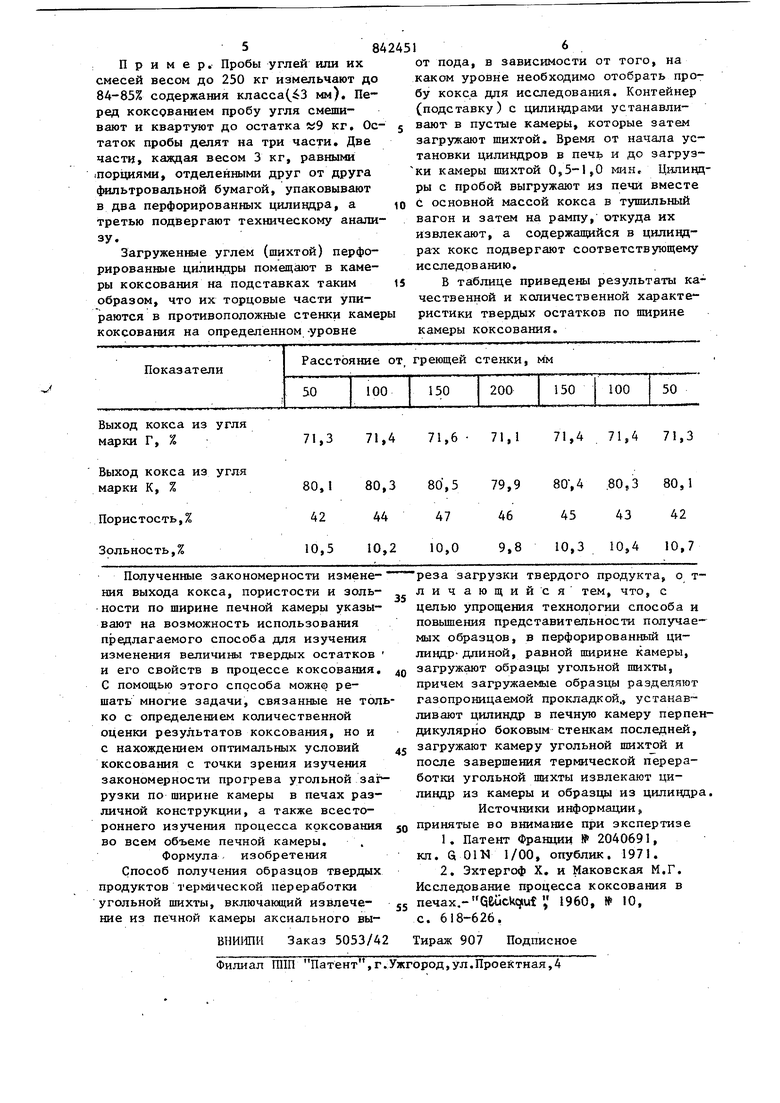

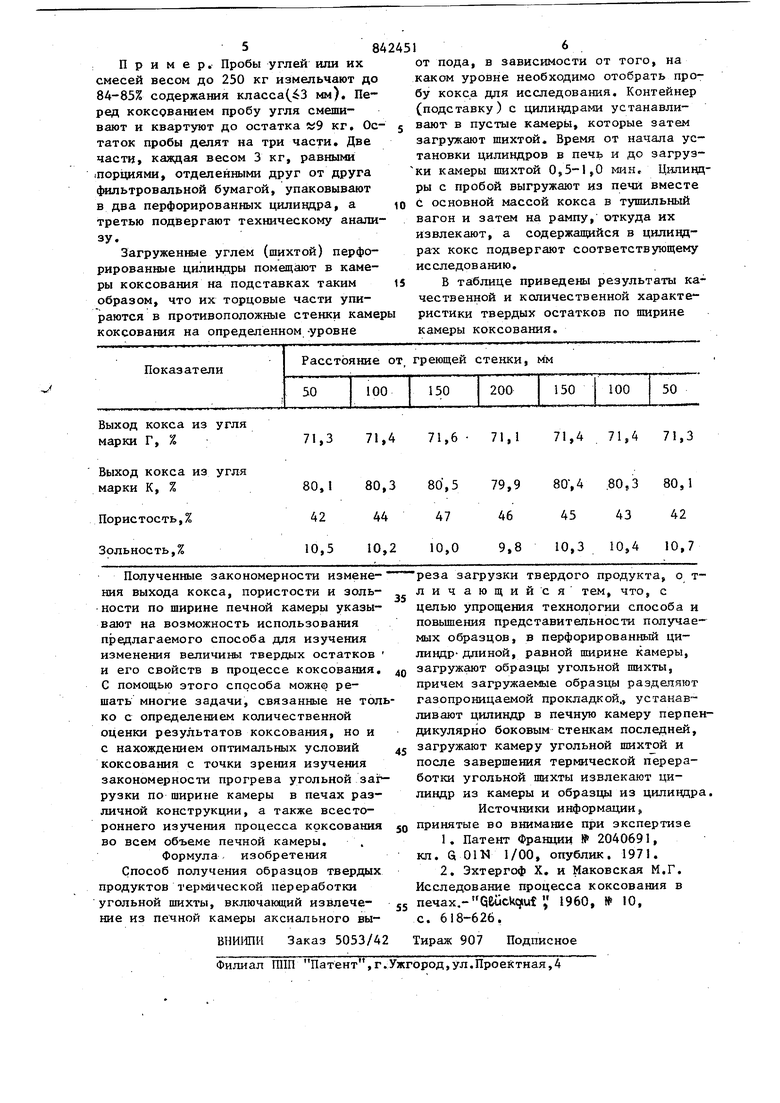

В таблице приведены результаты качественной и количественной характеристики твердых остатков по ширине камеры коксования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСА БЕЗ УЛАВЛИВАНИЯ ХИМИЧЕСКИХ ПРОДУКТОВ КОКСОВАНИЯ И КОКСОВАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299900C2 |

| КОКСОВАЯ ПЕЧЬ БЕЗ УЛАВЛИВАНИЯ ХИМИЧЕСКИХ ПРОДУКТОВ КОКСОВАНИЯ | 2005 |

|

RU2299899C2 |

| Устройство для блокировки коксовых машин | 1981 |

|

SU1068460A1 |

| УСТРОЙСТВО И СПОСОБ ВЫГРУЗКИ ПОТУШЕННОГО ИЛИ НЕПОТУШЕННОГО КОКСА ИЗ КОКСОТУШИЛЬНОГО ВАГОНА НА ПРИЕМНОЕ УСТРОЙСТВО | 2010 |

|

RU2577367C2 |

| СПОСОБ И ПРИСПОСОБЛЕНИЕ ДЛЯ РАЗДЕЛЕНИЯ ПАРТИИ СВЕЖЕГО И ГОРЯЧЕГО КОКСА В ПРИЕМНОМ КОНТЕЙНЕРЕ | 2011 |

|

RU2593161C2 |

| Непрерывно действующая горизонтальная коксовальная печь | 1936 |

|

SU48149A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА БЕЗ УЛАВЛИВАНИЯ ХИМИЧЕСКИХ ПРОДУКТОВ КОКСОВАНИЯ | 2006 |

|

RU2331662C2 |

| КОКСОВАЛЬНАЯ ПЕЧЬ | 1937 |

|

SU52939A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| Устройство для блокировки коксовых машин | 1985 |

|

SU1306931A1 |

Выход кокса из угля 71,3 71,4 марки Г, % Выход кокса из угля 71,6 71,1 71,4 71,4 71,3

Авторы

Даты

1981-06-30—Публикация

1973-12-11—Подача