Цель изобретения - повышение точности за счет устранения градиента давления по толщине слоя испытуемого материала.

Цель достигается тем, что вакуумная камера подвешена с возможностью вращения вокруг горизонтальной оси, а в рабочем пространстве, ограниченном газопроницаемой оболочкой, установлена перфорированная перегородка, перпендикулярно образующей оболочки и разделяющая рабочее пространство на две равные части, одна из которых заполнена частицами дисперсного материала, диаметры отверстий котороГ равны не более 20 диаметров частиЦ дисперсного материала.

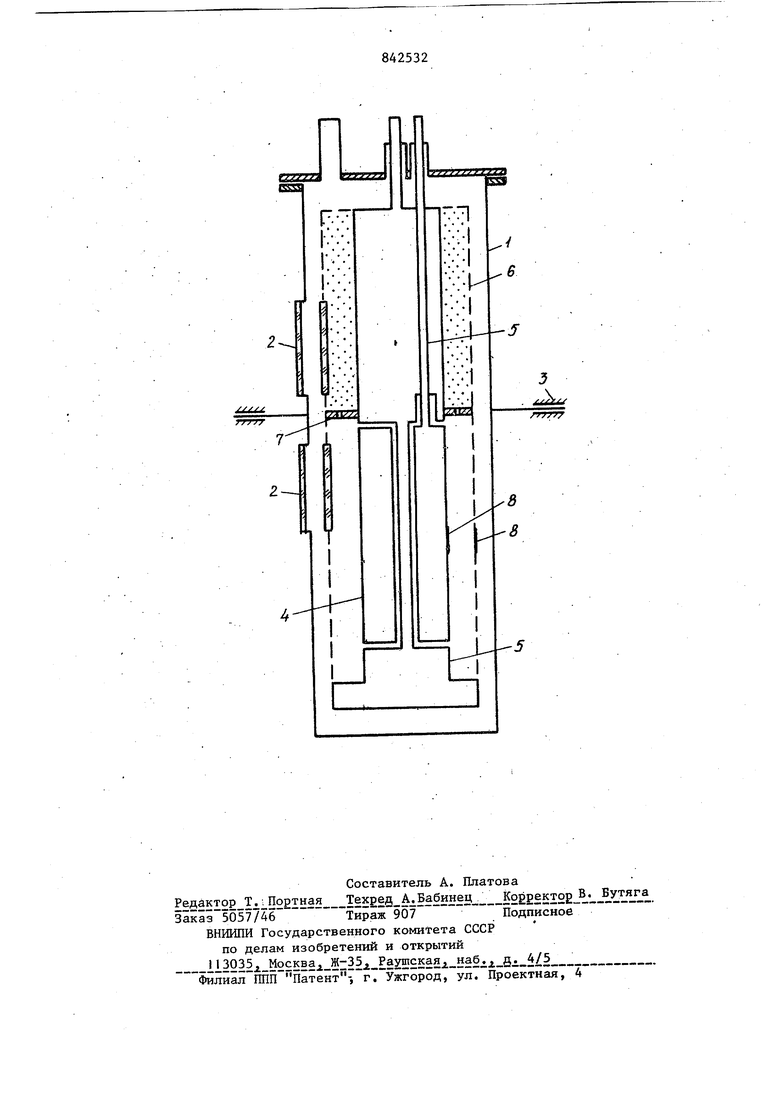

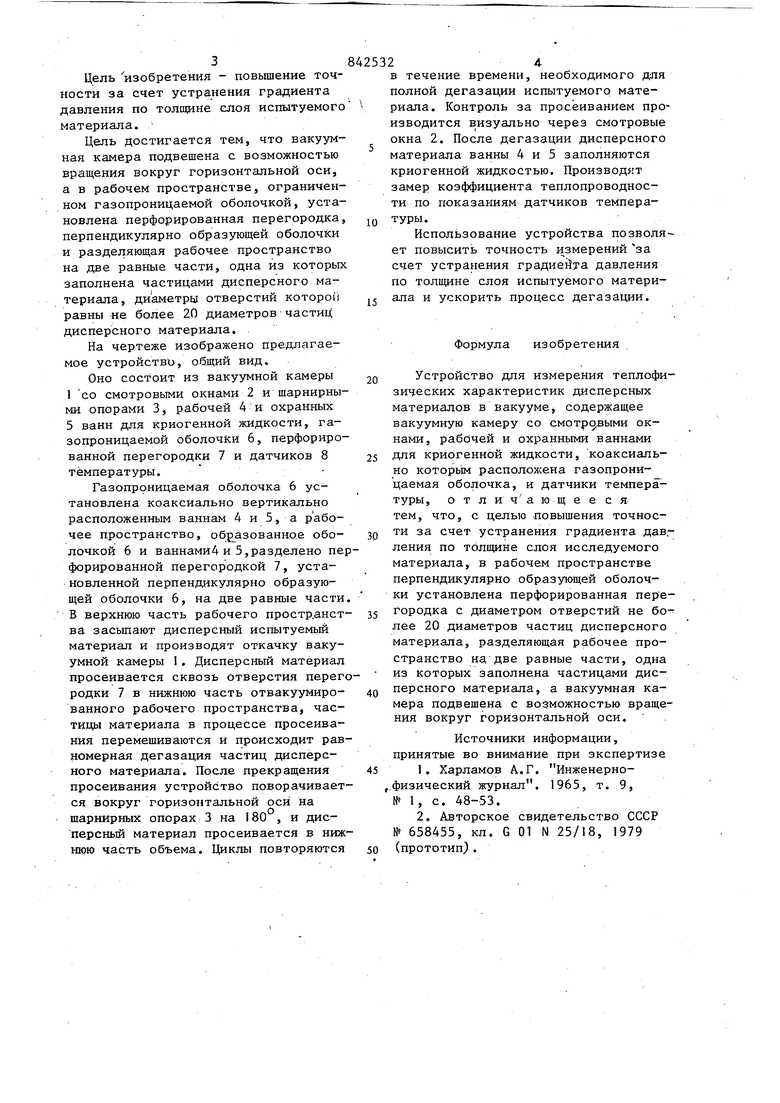

На чертеже изображено предлагаемое устройство, общий вид.

Оно состоит из вакуумной камеры 1 со смотровыми окнами 2 и шарнирными опорами 3, рабочей Аи охранных 5 ванн для криогенной жидкости, газопроницаемой оболочки 6, перфорированной перегородки 7 и датчиков 8 температуры.

Газопроницаемая обоЛочка 6 установлена коаксиально вертикально расположенным ваннам 4 и 5, а рабочее пространство, образованное оболочкой 6 и ваннами4и 5,разделено пефорированной перегородкой 7, установленной перпендикулярно образующей оболочки 6, на две равные части В верхнюю часть рабочего простр.анст за засьшают дисперсный испытуемьй материал и производят откачку вакуумной камеры 1. Дисперсный материал просеивается сквозь отверстия перегродки 7 в нижнюю часть отвакуумированного рабочего пространства, частицы материала в процессе просеивания перемешиваются и происходит равномерная дегазация частиц дисперсного материала. После прекращения просеивания устройство поворачивается вокруг горизонтальной оси на шарнирных опорах 3 на 180 , и дисперсный материал просеивается в нижнюю часть объема. Циклы повторяются

в течение времени, необходимого для полной дегазации испытуемого материала. Контроль за просеиванием производится визуально через смотровые окна 2. После дегазации дисперсного материала ванны 4 и 5 заполняются криогенной жидкостью. Производят замер коэффициента теплопроводности по показаниям датчиков температуры.

Использование устройства позволяет повысить точность измерений за счет устранения градиента давления по толщине слоя испытуемого материала и ускорить процесс дегазации.

Формула изобретения

Устройство для измерения теплофизических характеристик дисперсных материалов в вакууме содержащее вакуумную камеру со смотровыми окнами, рабочей и охранными ваннами

для криогенной жидкости, коаксиально которым расположена газопроницаемая оболочка, и датчики температуры, отличающее с я тем, что, с целью повышения точности за счет устранения градиента дав.ления по толщине слоя исследуемого материала, в рабочем пространстве перпендикулярно образующей оболочки установлена перфорированная перегородка с диаметром отверстий не более 20 диаметров частиц дисперсного материала, разделяющая рабочее пространство на две равные части, одна из которых заполнена частицами дисперсного материала, а вакуумная камера подвешена с возможностью вращения вокруг горизонтальной оси.

Источники информации, принятые во внимание при экспертизе 1. Харламов А.Г. Инженерно.физический журнал. 1965, т. 9, № 1, с. 48-53.

2. Авторское свидетельство СССР № 658455, кл. G 01 N 25/18, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения теплофизических характеристик дисперсных материалов в вакууме | 1984 |

|

SU1245974A2 |

| Криогенный трубопровод | 1980 |

|

SU879128A1 |

| СПОСОБ ДЕГАЗАЦИИ УГОЛЬНЫХ ПЛАСТОВ И ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1991 |

|

RU2038482C1 |

| Устройство для перелива криогенных жидкостей | 1979 |

|

SU859748A1 |

| Устройство для измерения теплофизических свойств дисперсных материалов в вакууме | 1977 |

|

SU658455A1 |

| Способ удаления формовочного песка из вакуумной формы и устройство для его осуществления | 1986 |

|

SU1357126A1 |

| СМОТРОВОЕ ОКНО ДЛЯ ВАКУУМНОЙ КАМЕРЫ | 1991 |

|

RU2023050C1 |

| Устройство для улавливания и возврата уноса в аппарат с дисперсной средой | 1982 |

|

SU1012950A1 |

| МАГНИТНЫЙ ФИЛЬТР | 1992 |

|

RU2072884C1 |

| КРИОГЕННЫЙ РЕЗЕРВУАР | 1991 |

|

RU2082911C1 |

Авторы

Даты

1981-06-30—Публикация

1979-08-08—Подача