1

Изобретение относится к проектированию и производству гибридных интегральных микросборок и может быть использовано при их физическом моделировании с целью функциональной подгонки и повышения уровня уст ойчивости.

Известно устройство для физического моделирования интегральных микросборок, включающее блок питания блок тестовых сигналов, блок измерения, блок управления и различного вида, выполненные на отдельных компонентах интегральных микросборок, физические модели Ц1.

Недостатком известного устройстваявляется то,что Моделирование на отдельных компонентах микросборок не обеспечивает достаточной адикватности моделирования, достаточного приближения к оригиналу - реальной гибридной интегральной микросборке.

Известно устройство для проверки полупроводниковых интегральных схем, которое содержит блок питания, физическую модель, блок тестовых сигналов, блок измерения, блок управления подложку, пленочные, навесные и соединительные элементы. Отдельные.эле,менты временно соединяются между собой в испытательную схему и подключаются к блоку питания и блоку тестовых сигналов. К выходу собранной схемы подключается блок измерения, который производит замер задержки распространения сигнала в схеме. Если задержка удовлетворяет требованиям, то временные соединения удаляют, если нет, то производят замену навесных элементов и проводят повторные испытания Г2.

Однако указанное устройство ограничено в способах испытания и не позволяет исследовать всесторонне гибридные интегральные микросборки в состоянии реальной работы, а именно ограничено в функциональных возможностях и технологичности устройства, низкая адекватность и точность модели не позволяют осуществить в полной мере функциональную подгонку, повышение уровня устойчивости, не способствуют автоматизации проектирования реальных гибридных интегральных микросборок.

Цель изобретения - расширение фунциональных возможностей устройства.

Указанная цель достигается тем, «iTO устройство для физического моделирования гибридных интегральных

микросборок,содержащее блок питания блок тестовых сигналов, блок измерения, блок управления, подложку с гшеночными элементами и контактными гшсядадками, навесные и соединительные элементы, снабжено манипуляторами, количество которых равно количеству навесных элементов в модели, базовой пластиной с отверстиями по всей ее площади, расположенной над подложкой, и проводниками, соединяющими выводы навесных элементов с контактными площадками подложки, причем навесные элементы снабжены эластичным магнитным слоем, нанесенным на поверхность, прилегающую к базовой пластине, отверстия базовой пластины выполнены с межцентровым расстоянием и диаметром, на порядок меньшими минимального размера навесного элемента, а каждый манипулятор электрически связан с блоком управления и снабжен вакуумным захватом в виде колпака с уплотнением на его торце, электромагнитом для поддержания навесного элемента, воздуховодным каналом, соединенным с вакуумной системой, и электромагнитным клапаном, установленным в воздуховодном канале.

Для повышения точности модели проводники выполнены эластичными и расположены попарно, причем одним концом оба проводника каждой пары присоединены к одному и тому же выводу навесного элемента, а другим - к двум различным контактным площадкам подложки, расположенным в пределах проекции возможного перемещения навесных элементов относительно подложки и являющимися одной и той же точкой электрической схемы модели.

Кроме того, проводники выполнены в виде шарнирно соединенных стержней.

Для повышения технологичности конструкции, проводники выполнены в виде упругих изогнутых стержней.

Для обеспечения функциональной подгонки моделей устройство снабжено корпусом для закрепления базовой пластины и подложки, дополнительным манипулятором, электрически связанным с блоком управления и узлом приклеивания навесных элементов, установленным на дополнительном манипуляторе .

Для фиксации полученной модели устройство снабжено вторым дополнительным манипулятором, электрически связанным с блоком управления и злом заливки компаунда между базовой пластиной и подложкой, установленным на этом дополнительном манипуляторе

Для повышения уровня устойчивости микросборок устройство снабжено блоком определения коэффициента устойчивости, вход которого подключен к выходу блока измерения, блоком уставок, блоком сравнения, входы которого подключены к выходам блока определения, коэффициента устойчивости и блока уставок, а выход - к входу блока управт ения, и блоком памяти коэффициента устойчивости, входы которого подключены к выходам блока управления и блока определения коэффициента устойчивости, а выход подключен к входу сравнения. I Для автоматизации физического моделирования и проектирования гибридных интегральных микросборок устройство снабжено блоком измерения координат навесных элементов и блоком памяти координат, входы и выходы которых подключены к входу и выходу блока управления.

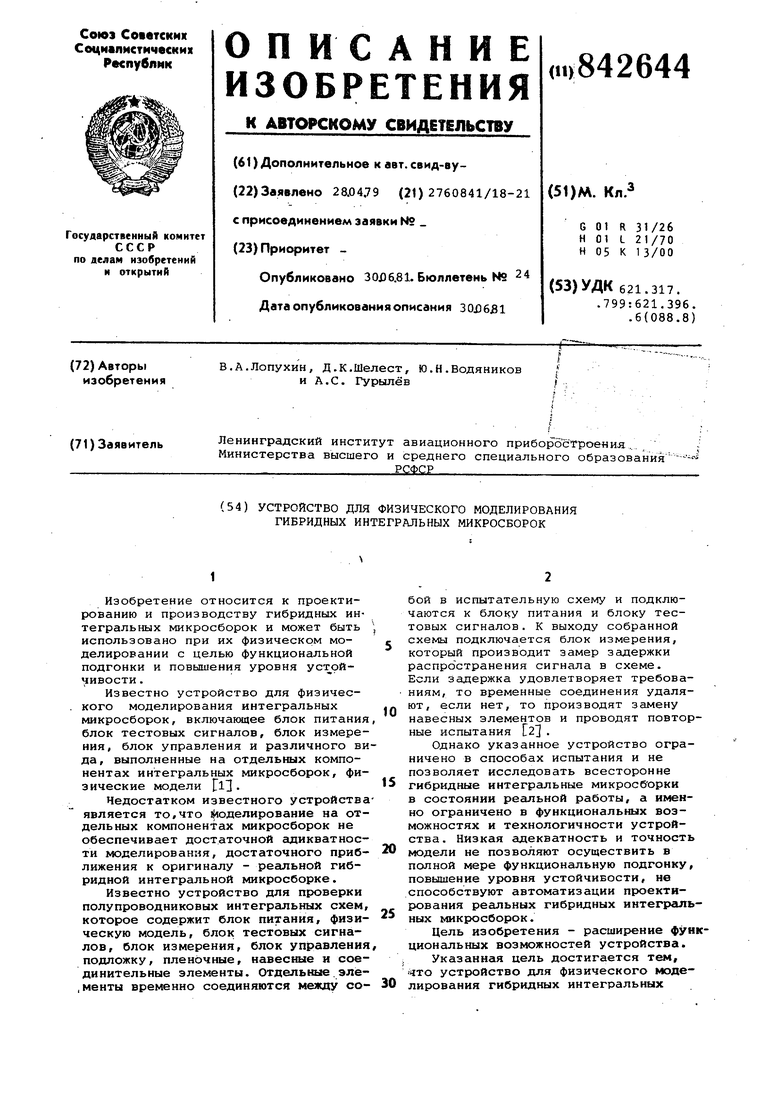

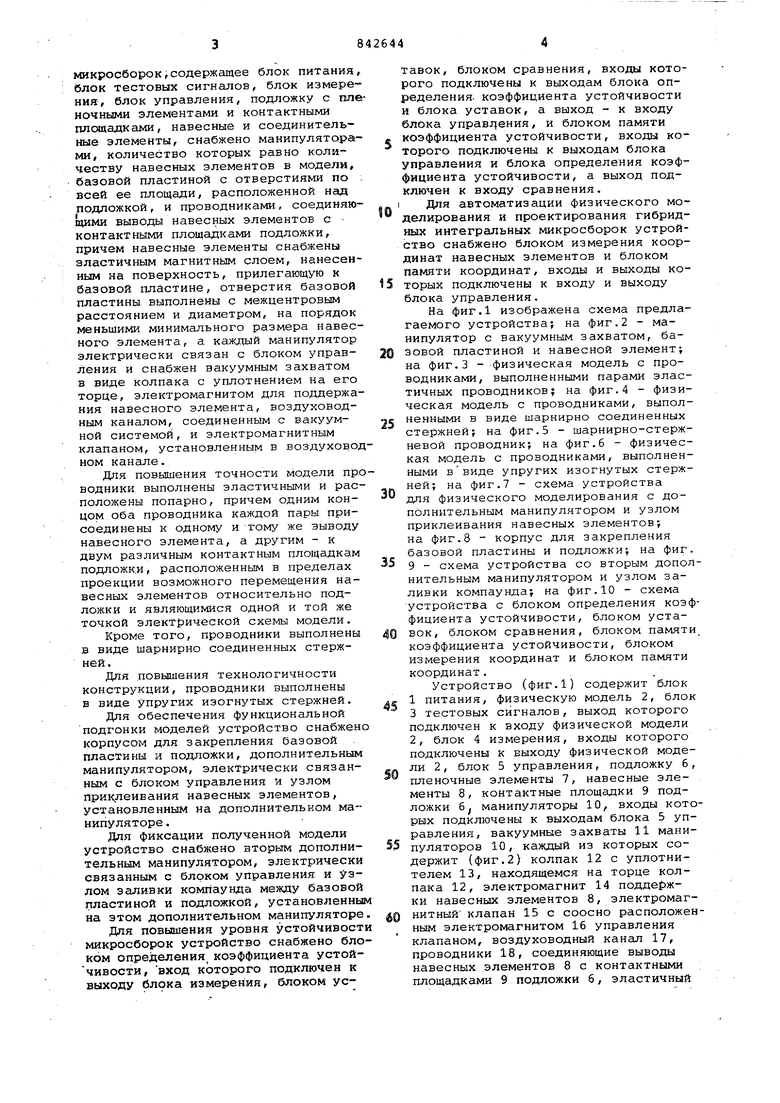

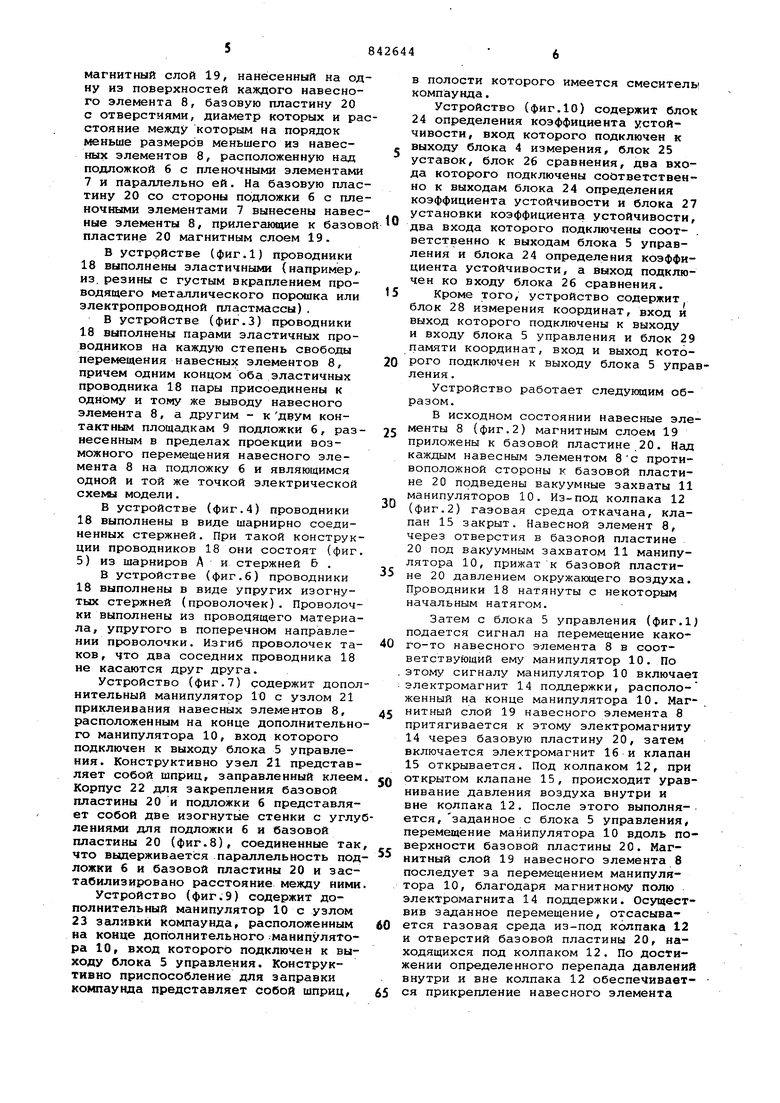

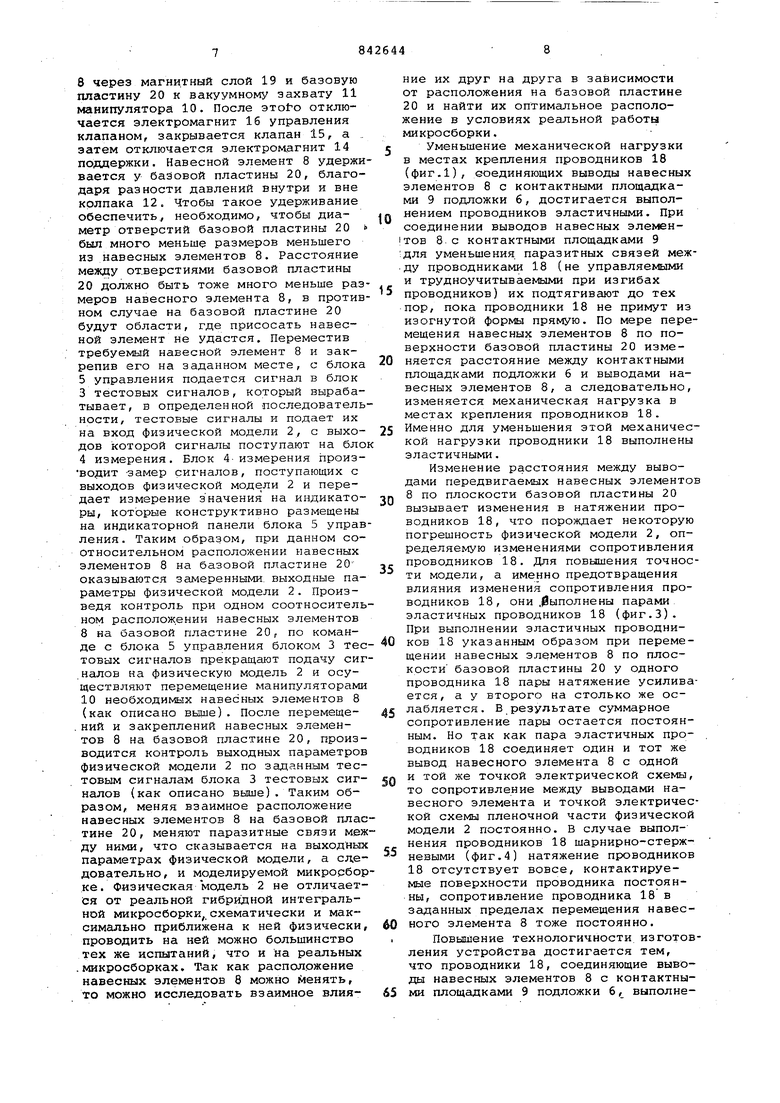

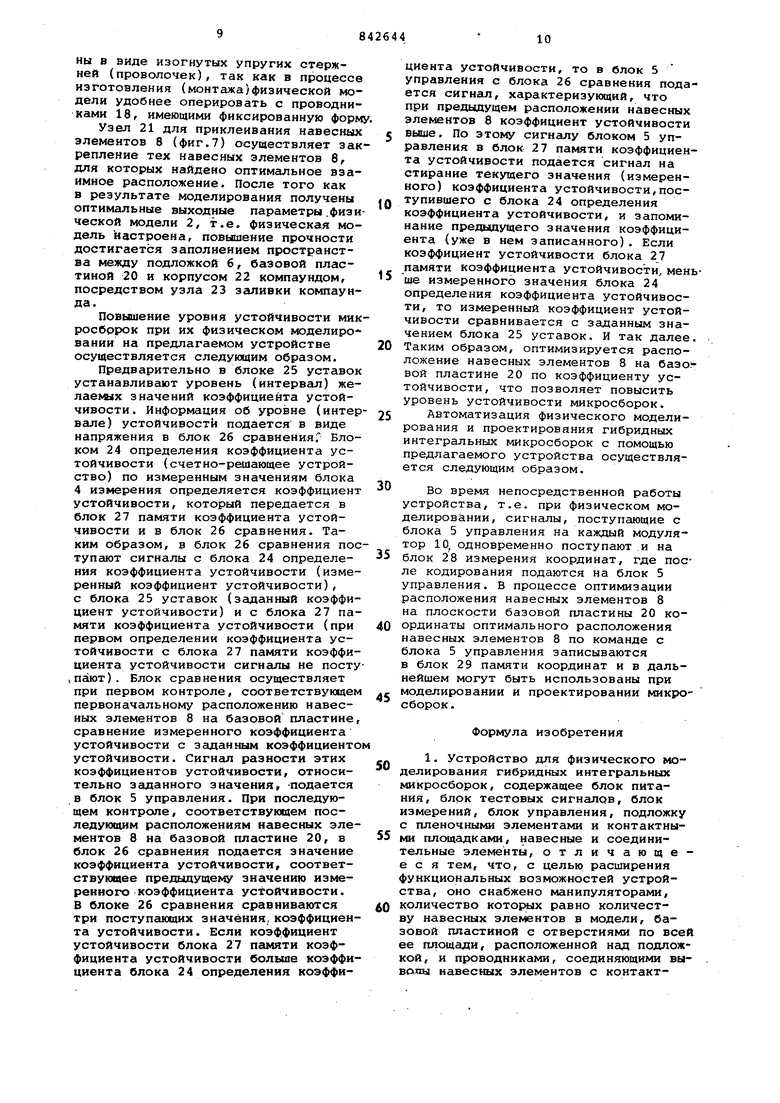

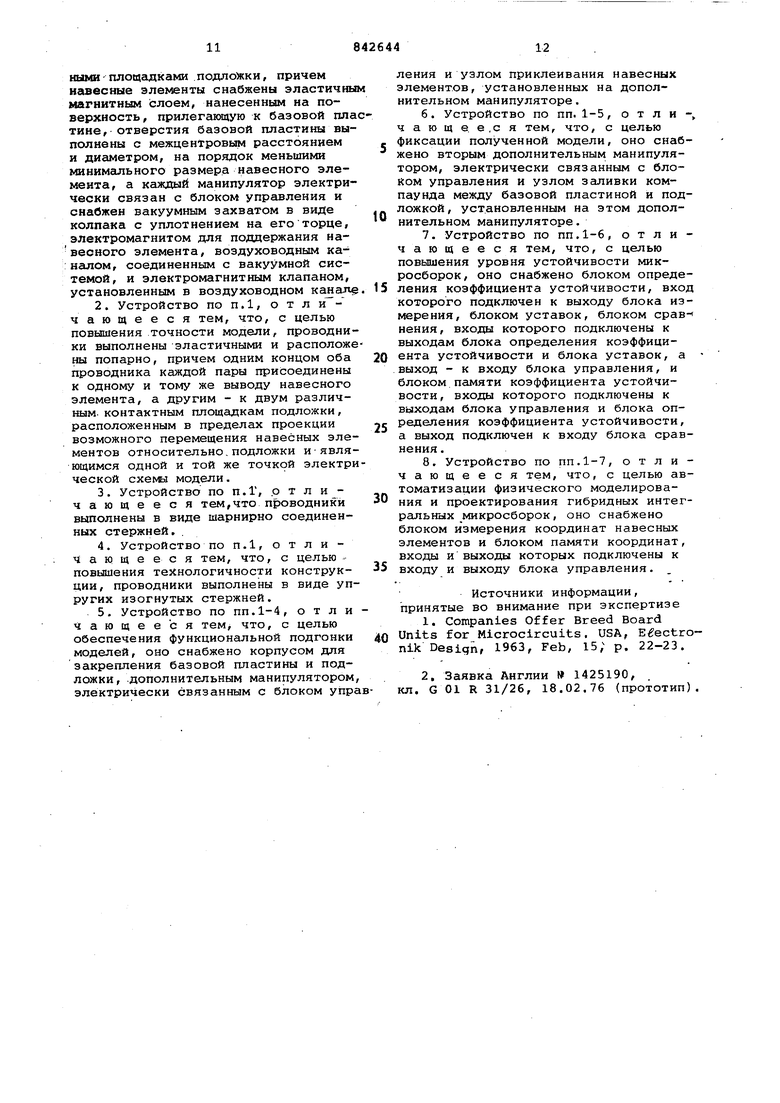

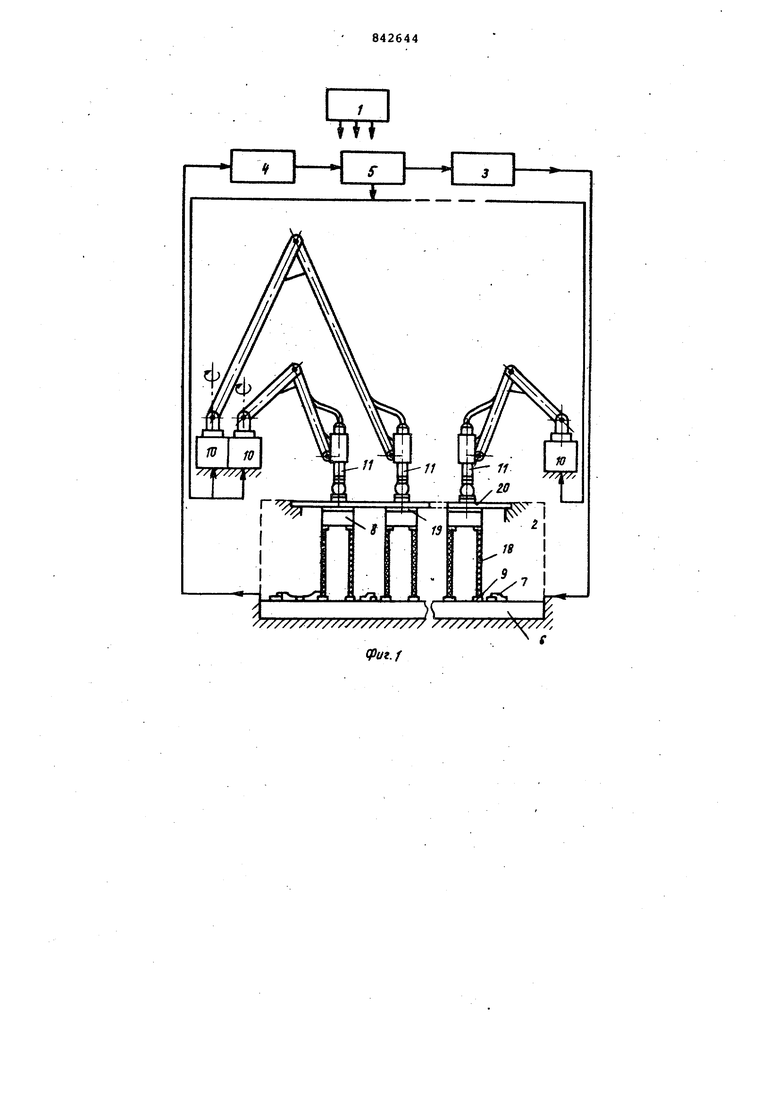

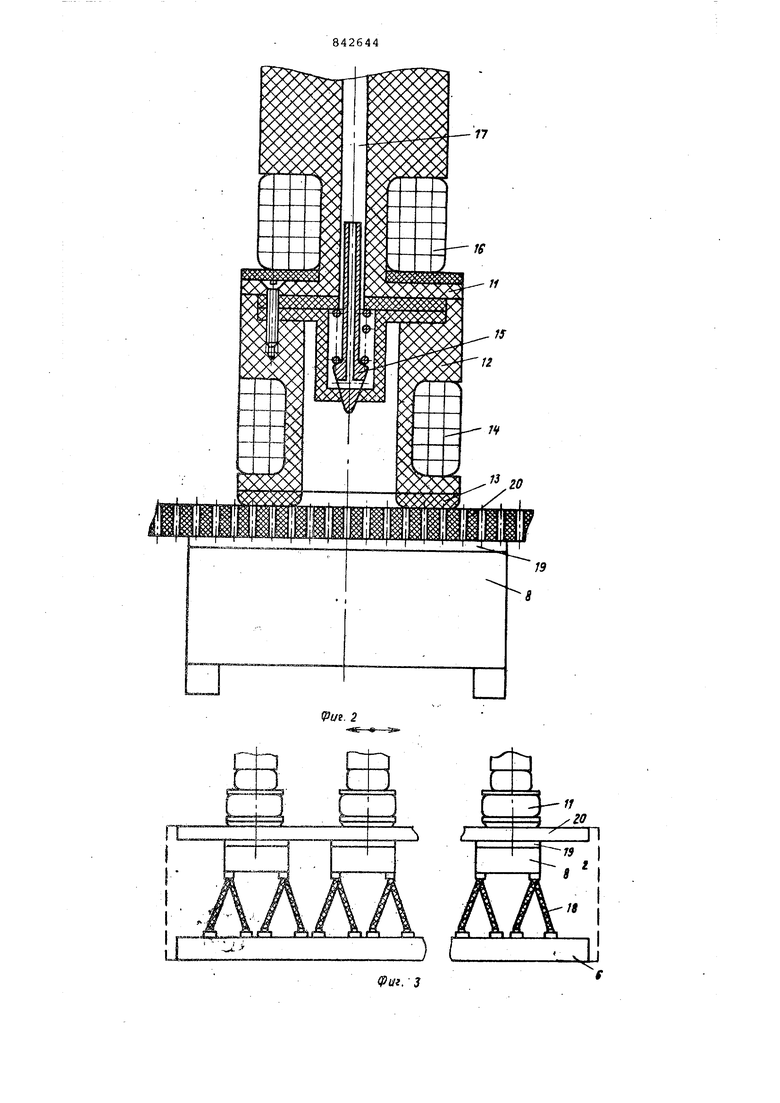

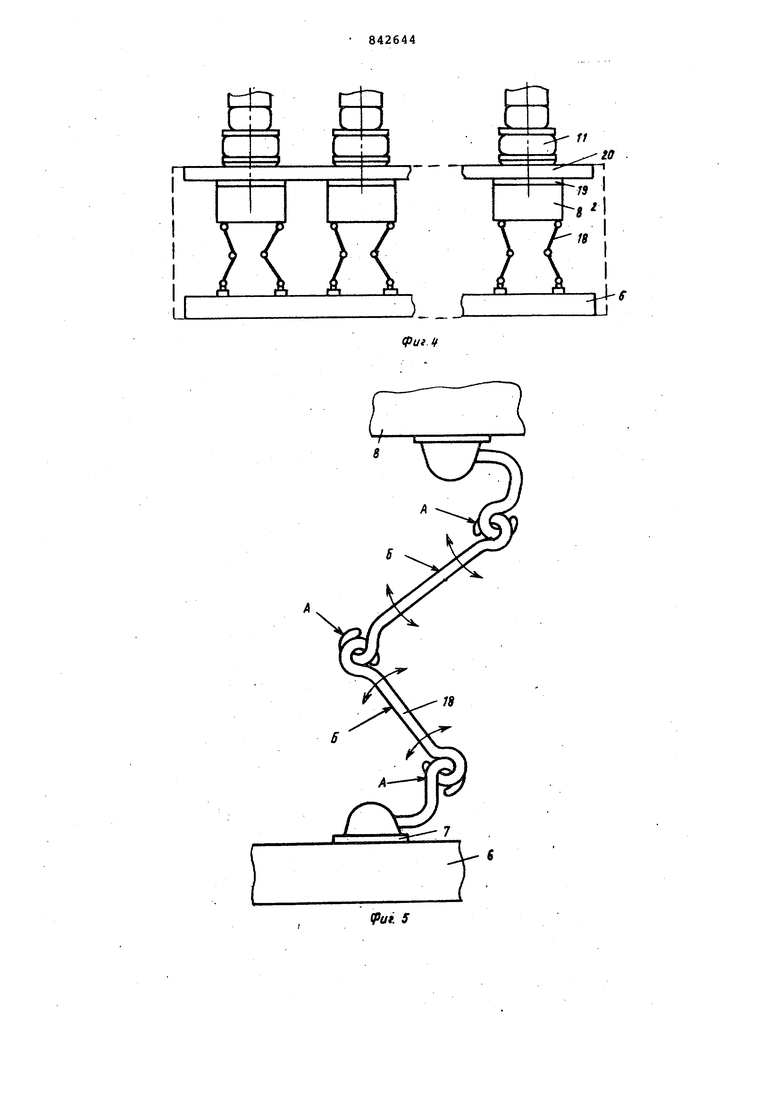

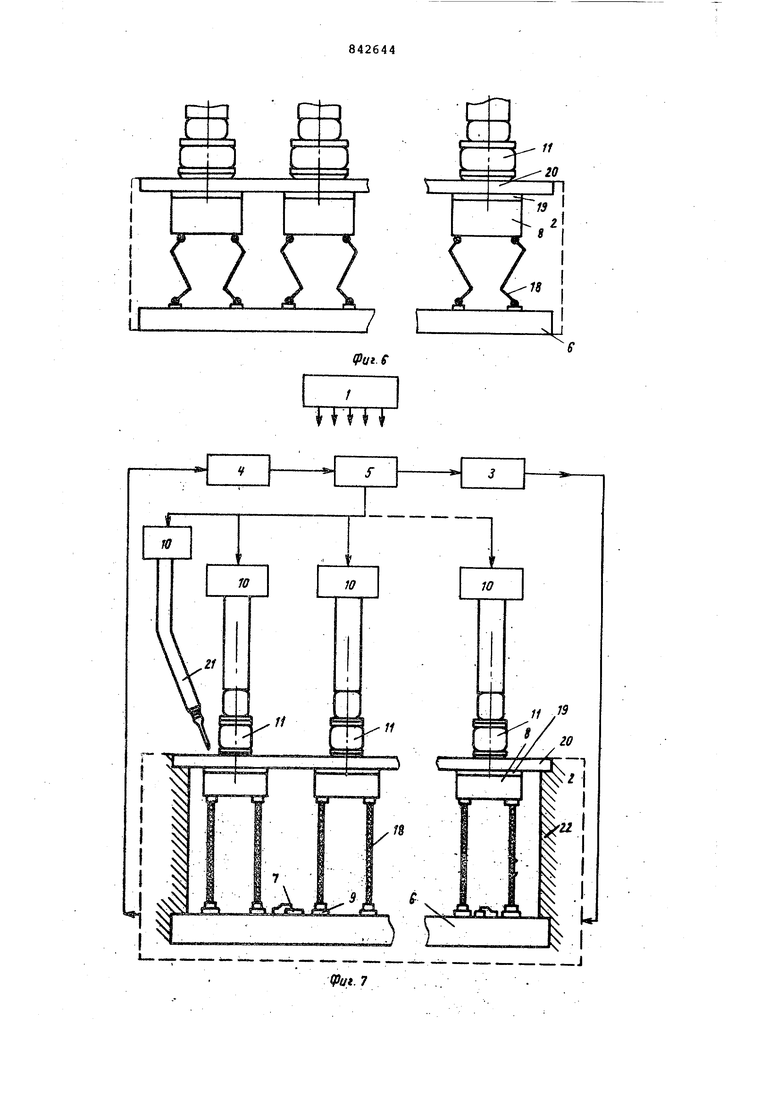

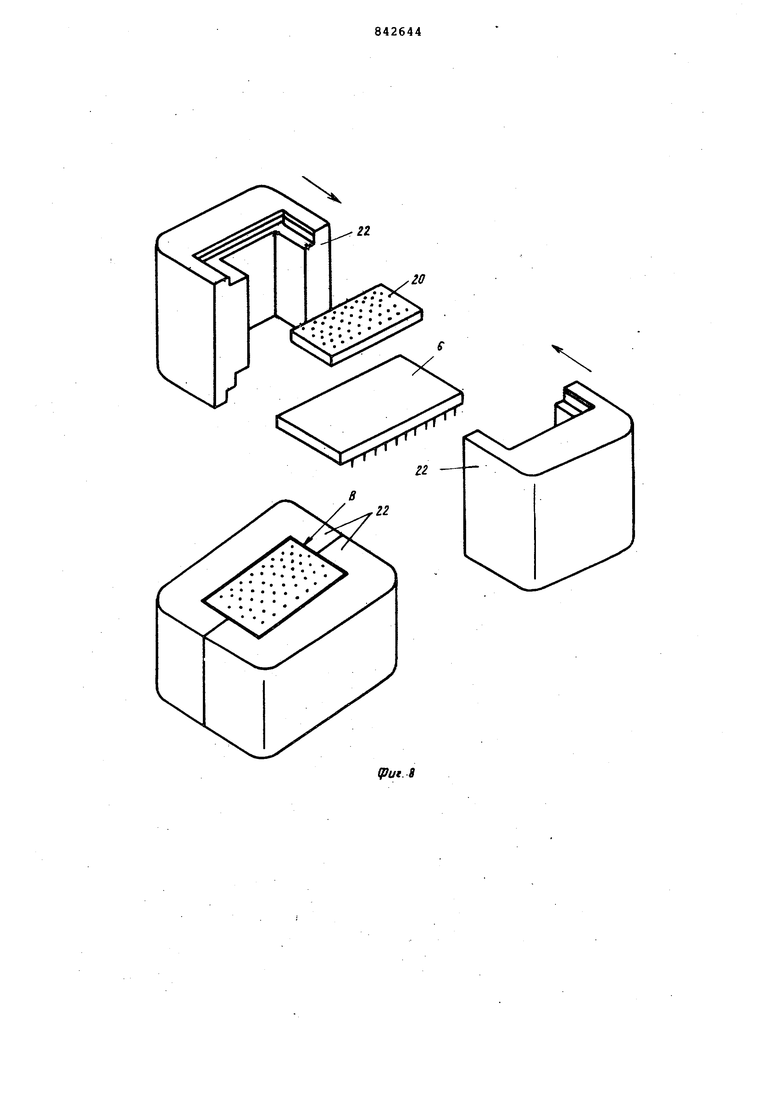

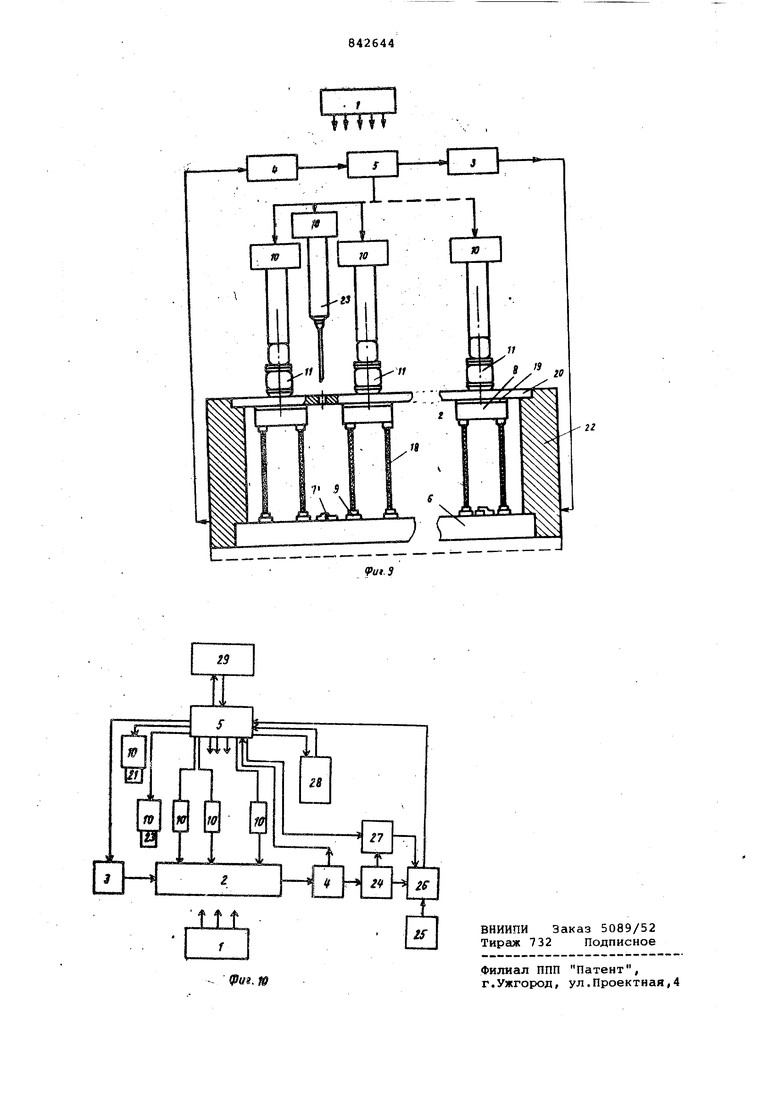

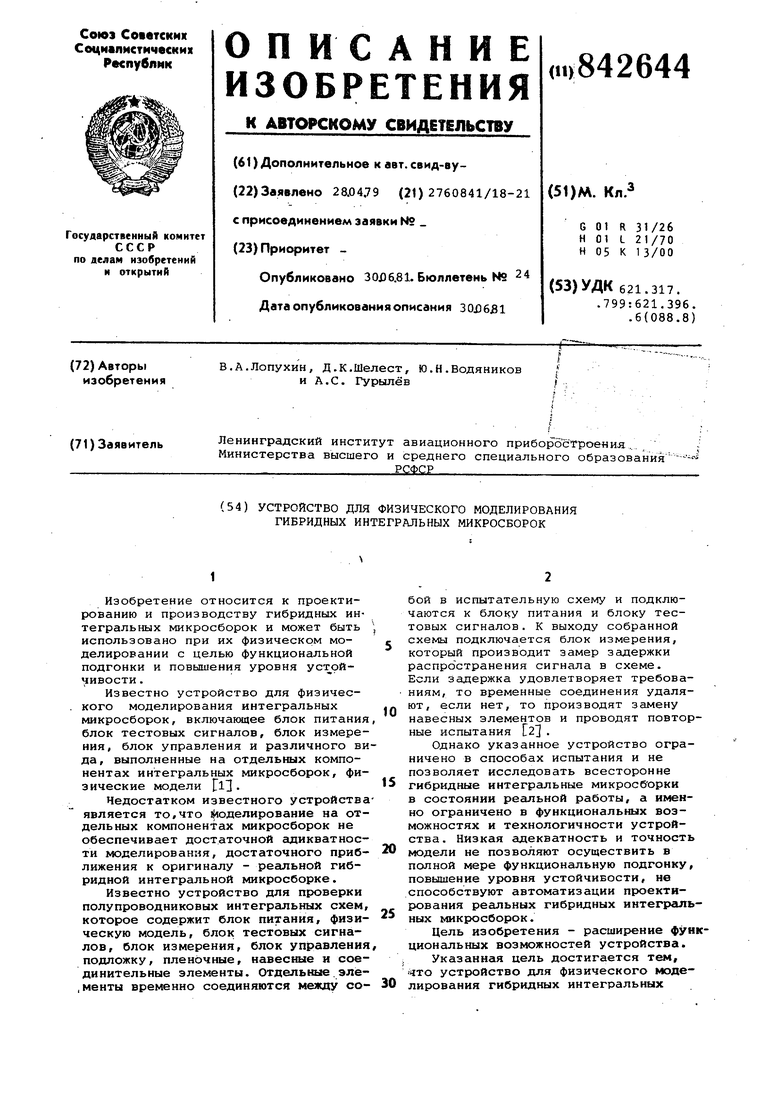

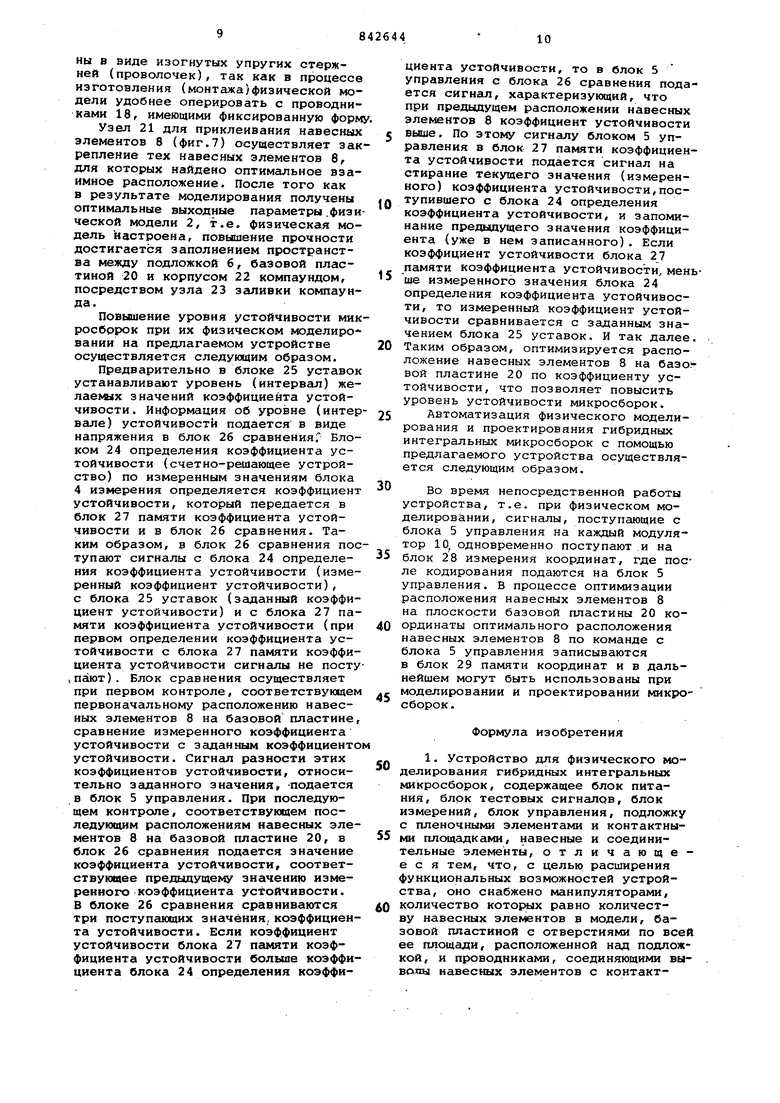

На фиг.1 изображена схема предлагаемого устройства; на фиг.2 - манипулятор с вакуумным захватом, базовой пластиной и навесной элемент; на фиг.З - -физическая модель с проводниками, выполненными парами эластичных проводников; на фиг.4 - физическая модель с проводниками, выполненными в виде шарнирно соединенных стержней; на фиг.З - шарнирно-стержневой проводник; на фиг.6 - физическая модель с проводниками, выполненными ввиде упругих изогнутых стержней; на фиг.7 - схема устройства для физического моделирования с дополнительным манипулятором и узлом приклеивания навесных элементов; на фиг.З - корпус для закрепления базовой пластины и подложки; на фиг 9 - схема устройства со вторым дополнительным манипулятором и узлом заливки компаунда; на фиг.10 - схема устройства с блоком определения коэффициента устойчивости, блоком уставок, блоком сравнения, блоком памяти коэффициента устойчивости, блоком измерения координат и блоком памяти координат.

Устройство (фиг.1) содержит блок 1 питания, физическую модель 2, блок 3 тестовых сигналов, выход которого подключен к входу физической модели 2, блок 4 измерения, входы которого подключены к выходу физической модели 2, блок 5 управления, подложку 6, пленочные элементы 7, навесные элементы 8, контактные площадки 9 подложки б манипуляторы 10, входы которых подключены к выходам блока 5 управления, вакуумные захваты 11 манипуляторов 10, каждый из которых содержит {фиг.2) колпак 12 с уплотнителем 13, находящемся на торце колпака 12, электромагнит 14 подде)жки навесных элементов 8, электромагнитный клапан 15 с соосно расположенным электромагнитом 16 управления клапаном, воздуховодный канал 17, проводники 18, соединяющие выводы навесных элементов 8 с контактными площадками 9 подложки 6, эластичный

магнитный слой 19, нанесенный на одну из поверхностей каждого навесного элемента 8, базовую пластину 20 с отверстиями, диаметр которых н расстояние между которым на порядок меньше размеров меньшего из навесных элементов 8, расположенную над подложкой 6 с пленочными элементами 7 и параллельно ей. На базовую пластину 20 со стороны подложки б с пленочными элементами 7 вынесены навесные элементы 8, прилегакицие к базово пластине 20 магнитным слоем 19.

В устройстве (фиг.1) проводники 18 выполнены эластичными (например,, из. резины с густым вкраплением проводящего металлического порошка или электропроводной пластмассы).

В устройстве (фиг.З) проводники 18 выполнены парами эластичных проводников на каждую степень свободы перемещения навесных элементов 8, причем одним концом оба эластичных проводника 18 пары присоединены к одному и тому же выводу навесного элемента 8, а другим - к двум контактным площадкам 9 Подложки 6, разнесенным в пределах проекции возможного перемещения навесного элемента 8 на подложку 6 и являющимся одной и той же точкой электрической схемы модели.

В устройстве (фиг.4) проводники 18 выполнены в виде шарнирно соединенных стержней. При такой конструкции проводников 18 они состоят (фиг, 5) из шарниров А и стержней & .

Б устройстве (фиг.6) проводники 18 выполнены в виде упругих изогнутых стержней (проволочек). Проволочки выполнены из проводящего материала, упругого в поперечном направлении проволочки. Изгиб проволочек таков, что два соседних проводника 18 не касаются друг друга.

Устройство (фиг.7) содержит дополнительный манипулятор It) с узлом 21 приклеивания навесных элементов 8, расположенным на конце дополнительного манипулятора 10, вход которого подключен к выходу блока 5 управления. Конструктивно узел 21 представляет собой шприц, заправленный клеем Корпус 22 для закрепления базовой пластины 20 и подложки 6 представляет собой две изогнутые стенки с углулениями для подложки 6 и базовой пластины 20 (фиг.8), соединенные так что выдерживается -параьллельность подложки 6 и базовой пластины 20 и застабилизировано расстояние между ними

Устройство (фиг.9) содержит дополнительный манипулятор 10 с узлом 23 заливки компаунда, расположенным на конце дополнительного.манипулятора 10, вход которого подключен к выходу блока 5 управления. Конструктивно приспособление для заправки компаунда представляет собой шприц.

в полости которого имеется смеситель компаунда,

Устройство (фиг.10) содержит блок 24 определения коэффициента устойчивости, вход которого подключен к выходу блока 4 измерения, блок 25 уставок, блок 26 сравнения, два вхоа которого подключены соответственно к выходам блока 24 определения коэффициента устойчивости и блока 27 установки коэффициента устойчивости, два входа которого подключены соот- . ветственно к выходам блока 5 управления и блока 24 определения коэффициента устойчивости, а выход подключен ко входу блока 26 сравнения.

Кроме того, устройство содержит блок 28 измерения координат, вход и выход которого подключены к выходу и входу блока 5 управления и блок 29 памяти координат, вход и выход которого подключен к выходу блока 5 управления .

Устройство работает следующим образом.

В исходном состоянии навесные элементы 8 (фиг.2) магнитным слоем 19 приложены к базовой пластине 20. Над каждым навесным элементом 8с противоположной стороны к базовой пластине 20 подведены вакуумные захваты 11 манипуляторов 10. Из-под колпака 12 (фиг.2) газовая среда откачана, клапан 15 закрыт. Навесной элемент 8, через отверстия в базовой пластине 20 под вакуумным захватом 11 манипулятора 10, прижат к базовой пластине 20 давлением окружающего воздуха. Проводники 18 натянуты с некоторым начальным натягом.

Затем с блока 5 управления (фиг.1) полается сигнал на перемещение какого-то навесного элемента 8 в соответствуйщий ему манипулятор 10. По этому сигналу манипулятор 10 включает электромагнит 14 поддержки, расположенный на конце манипулятора 10. Магнитный слой 19 навесного элемента 8 притягивается к этому электромагниту

14через базовую пластину 20, затем включается электромагнит 16 и клапан

15открывается. Под колпаком 12, при открытом клапане 15, происходит уравнивание давления воздуха внутри и вне колпака 12. После этого выполня- ется, заданное с блока 5 управления, перемещение манипулятора 10 вдоль поверхности базовой пластины 20. Магнитный слой 19 навесного элемента 8 последует за перемещением манипулятора 10, благодаря магнитному полю электромагнита 14 поддержки. Осуществив заданное перемещение, отсасывается газовая среда из-под колпака 12 и отверстий базовой пластины 20, находящихся под колпаком 12. По достижении определенного перепада давлений внутри и вне колпака 12 обеспечивается прикрепление навесного элемента

8 через магнитный слой 19 и базовую пластину 20 к вакуумному захвату 11 манипулятора 10. После отключается электромагнит 16 управления клапаном, закрывается клапан 15, а . затем отключается электромагнит 14 поддержки. Навесной элемент 8 удерживается у базовой пластины 20, благодаря разности давлений внутри и вне колпака 12. Чтобы такое удерживание обеспечить необходимо, чтобы диаметр отверстий базовой пластины 20 был много меньше размеров меньшего из навесных элементов 8. Расстояние между отверстиями базовой пластины 20 должно быть тоже много меньше размеров навесного элемента 8, в противном случае на базовой пластине 20 будут области, где присосать навесной элемент не удастся. Переместив требуемый навесной элемент 8 и закрепив его на заданном месте, с блока 5 управления подается сигнал в блок

3тестовых сигналов, который вырабатывает, в определенной последовательности, тестовые сигналы и подает их на вход физической модели 2, с выходов которой сигналы поступают на бло

4измерения. Блок 4-измерения производит -замер сигналов, поступающих с

выходов физической модели 2 и передает измерение значения на индикаторы, которые конструктивно размещены на индикаторной панели блока 5 управления. Таким образом, при данном соотносительном расположении навесных элементов 8 на базовой пластине 20 оказываются замеренными, выходные параметры физической модели 2. Произведя контроль при одном соотносительном расположении навесных элементов 8 на базовой пластине 20, по команде с блока 5 управления блоком 3 тестовых сигналов прекращают подачу сигналов на физическую модель 2 и осуществляют перемещение манипуляторами 10 необходимых навесных элементов 8 (как описано выше). После перемеще. НИИ и закреплений навесных элементов 8 на базовой пластине 20, производится контроль выходных параметров физической модели 2 по заданным тестовым сигналам блока 3 тестовых сигналов (как описано выше). Таким образом, меняя взаимное расположение навесных элементов 8 на базовой пластине 20, меняют паразитные связи между ними, что сказывается на выходных параметрах физической модели, а сл.едовательно, и моделируемой микрорборке. Физическая модель 2 не отличается от реальной гибридной интегральной микросборки, схематически и максимально приближена к ней физически, проводить на ней можно большинство тех же испытаний, что и на реальных

.микросборках. Так как расположение навесных элементов 8 можно Менять, то можно исследовать взаимное влияние их друг на друга в зависимости от расположения на базовой пластине 20 и найти их оптимальное расположение в условиях реальной работы микросборки.

Уменьшение механической нагрузки в местах крепления проводников 18 (фиг.1), соединяющих выводы навесных элементов 8 с контактными площадками 9 подложки б, достигается выполнением проводников эластичными. При соединении выводов навесных элеменITOB 8.с контактными площадками 9 ;для уменьшения, паразитных связей между проводниками 18 (не управляемыми и трудноучитываемыми при изгибах проводников) их подтягивают до тех пор, пока проводники 18 не примут из изогнутой формы прямую. По мере перемещения навесных элементов 8 по поверхности базовой пластины 20 изменяется расстояние между контактными площадками подложки 6 и выводами навесных элементов 8, а следовательно, изменяется механическая нагрузка в местах крепления проводников 18. Именно для уменьшения этой механической нагрузки проводники 18 выполнены эластичными.

Изменение расстояния между выводами передвигаемых навесных элементо 8 по плоскости базовой пластины 20 вызывает изменения в натяжении проводников 18, что порождает некоторую погрешность физической модели 2, определяемую изменениями сопротивления проводников 18. Для повышения точности модели, а именно предотвращения влияния изменения сопротивления проводников 18, они .выполнены парами, эластичных проводников 18 (фиг.З). При выполнении эластичных проводников 18 указанным образом при перемещении навесных элементов 8 по плоскости базовой пластины 20 у одного проводника 18 пары натяжение усиливается, а у второго на столько же ослабляется. В результате суммарное сопротивление пары остается постоянным. Но так как пара эластичных проводников 18 соединяет один и тот же вывод навесного элемента 8 с одной и той же точкой электрической схемы, то сопротивление между выводами навесного элемента и точкой электрической схемы пленочной части физической модели 2 постоянно. В случае выполнения проводников 18 шарнирно-стержневыми (фиг.4) натяжение проводников 18 отсутствует вовсе, контактируемые поверхности проводника постоянны, сопротивление проводника 18в заданных пределах перемещения навесного элемента 8 тоже постоянно.

ПовьЕНение технологичности изготовления устройства достигается тем, что проводники 18, соединяющие выводы навесных элементов 8 с контактными площадками 9 подложки 6, выполнены в виде изогнутых упругих стержней (проволочек), так как в процессе изготовления (монтажа)физической модели удобнее оперировать с проводниками 18, имеющими фиксированную форм

Узел 21 для приклеивания навесных элементов 8 (фиг.7) осуществляет закрепление тех навесных элементов 8, для которых найдено оптимальное взаимное расположение. После того как в результате моделирования получены оптимальные выходные параметры.физической модели 2, т.е. физическая модель настроена, повышение прочности достигается заполнением пространства между подложкой 6, базовой пластиной 20 и корпусом 22 компаундом, посредством узла 23 заливки компаунда.

Повышение уровня устойчивости микросбррок при их физическом моделиро вании на предлагаемом устройстве осуществляется следующим образом.

Предварительно в блоке 25 уставок устанавливают уровень (интервал) желаемых значений коэффициента устойчивости. Информация об уровне (интервале) устойчивости подается в виде напряжения в блок 26 сравнения. Блоком 24 определения коэффициента устойчивости (счетно-решающее устройство) по измеренным значениям блока 4 измерения определяется коэффициент устойчивости, который передается в блок 27 памяти коэффициента устойчивости и в блок 26 сравнения. Таким образом, в блок 26 сравнения поступают сигналы с блока 24 определения коэффициента устойчивости (измеренный коэффициент устойчивости), с блока 25 уставок (заданный коэффициент устойчивости) и с блока 27 памяти коэффициента устойчивости (при первом определении коэффициента устойчивости с блока 27 памяти коэффициента устойчивости сигналы не посту1пают). Блок сравнения осуществляет при первом контроле, соответствующем первоначальному расположению навесных элементов 8 на базовой пластине, сравнение измеренного коэффициента устойчивости с заданным коэффициенто устойчивости. Сигнал разности этих коэффициентов устойчивости, относительно заданного значения, -подается в блок 5 управления. При последующем контроле, соответствующем последующим расположениям навесных элементов 8 на базовой пластине 20, в блок 26 сравнения подается значение коэффициента устойчивости, соответствующее предыдущему значению измереиного коэффициента устойчивости. В блоке 26 сравнения сравниваются три поступающих значения, коэффициента устойчивости. Если коэффициент устойчивости блока 27 памяти коэффициента устойчивости больше коэффициента блока 24 определения коэффициента устойчивости, то в блок 5 управления с блока 26 сравнения подается сигнал, характеризующий, что при предыдущем расположении навесных элементов 8 коэффициент устойчивости выше. По этому сигналу блоком 5 управления в блок 27 памяти коэффициента устойчивости подается сигнал на стирание текущего значения (измеренного) коэффициента устойчивости,поступившего с блока 24 определения коэффициента устойчивости, и запоминание предыдущего значения коэффициента (уже в нем записанного). Если коэффициент устойчивости блока 27 памяти коэффициента устойчивости, менше измеренного значения блока 24 определения коэффициента устойчивости, то измеренный коэффициент устойчивости сравнивается с заданным значением блока 25 уставок. И так далее Таким образом, оптимизируется расположение навесных элементов 8 на базо вой пластине 20 по коэффициенту устойчивости, что позволяет повысить уровень устойчивости микросборок.

Автоматизация физического моделирования и проектирования гибридных интегральных микросборок с помощью предлагаемого устройства осуществляется следующим образом.

Во время непосредственной работы устройства, т.е. при физическом моделировании, сигналы, поступающие с блока 5 управления на каждый модулятор 10, одновременно поступают и на блок 28 измерения координат, где после кодирования подаются на блок 5 управления. В процессе оптимизации расположения навесных элементов 8 на плоскости базовой пластины 20 координаты оптимального расположения навесных элементов 8 по команде с блока 5 управления записываются в блок 29 памяти координат и в дальнейшем могут быть использованы при моделировании и проектировании микросборок .

Формула изобретения

1. Устройство для физического моделирювания гибридных интегральных микросборок, содержащее блок питания, блок тестовых сигналов, блок измерений, блок управления, подложку с пленочными элементами и контактными площадками, навесные и соединительные элементы, отличающееся тем, что, с целью расширения функциональных возможностей устройства, оно снабжено манипуляторами, количество которых равно количеству навесных элементов в модели, базовой пластиной с отверстиями по все ее площади, расположенной над подложкой, и проводниками, соединяющими вывопы навесных элементов с контактными площгщками подложки, причем навесные элементы снабжены эластичны магнитньш слоем, нанесенным на поверхность , прилегающую к базовой пла тине, отверстия базовой пластины выполнены с межцентровьж расстоянием и диаметром, на порядок меньшими минимального размера навесного элемента, а каждый манипулятор электрически связан с блоком управления и снабжен вакуумным захватом в виде колпака с уплотнением на его торце, электромагнитом для поддержания навесного элемента, воздуховодным каналом, соединенным с вакуумной системой, и электромагнитным клапаном, установленным в воздуховодном канап 2.Устройство по п.1, о т л и чающееся тем, что, с целью повышения точности модели, проводни ки выполнены эластичными и расположе ны попарно, причем одним концом оба проводника каждой пары присоединены к одному и тому же выводу навесного элемента, а другим - к двум различным, контактным площгщкам подложки, расположенным в пределах проекции возможного перемещения навесных эле ментов относительно,подложки и-явля ющимся одной и той же точкой электри ческой схемы модели. 3.Устройство по п.Г, о т л и чающееся тем,что проводники выполнены в виде шарнирно соединенных стержней, . 4.Устройство по П.1, о т л и чающееся тем, что, с целью . повышения технологичности конструкции, проводники выполнены в виде уп ругих изогнутых стержней. 5.Устройство по пп.1-4, отли чающееся тем, что, с целью обеспечения функциональной подгонки моделей, оно снабжено корпусом для закрепления базовой пластины и подложки, .дополнительным манипулятором электрически связанным с блоком упр ления и узлом приклеивания навесных элементов, установленных на дополнительном манипуляторе. 6.Устройство по пп. 1-5, о т л и -, чающе, е.ся тем, что, с целью фиксации полученной модели, оно снабжено вторым дополнительным манипулятором, электрически связанным с блоком управления и узлом заливки компаунда между базовой пластиной и подложкой, установленным на этом дополнительном манипуляторе. 7.Устройство по пп.1-6, отличающееся тем, что, с целью повышения уровня устойчивости микросборок, оно снабжено блоком определения коэффициента устойчивости, вход которого подключен к выходу блока измерения, блоком уставок, блоком срав-i нения, входы которого подключены к выходам блока определения коэффициента устойчивости и блока уставок, а выход - к входу блока управления, и блоком памяти коэффициента устойчивости, входы которого подключены к выходам блока управления и блока определения коэффициента устойчивости, а выход подключен к входу блока сравнения . 8.Устройство по пп.1-7, отличающееся тем, что, с целью автоматизации физического моделирования и проектирования гибридных интегральных микросборок , оно снабжено блоком измерения координат навесных элементов и блоком памяти координат, входы и выходы которых подключены к входу и выходу блока управления. Источники информации, принятые во внимание при экспертизе 1.Companies Offer Breed Board Units for Microcircuits. USA, E ectronik Design, 1963, Feb, 15; p. 22-23. 2.Заявка Англии 1425190, кл. G 01 R 31/26, 18.02.76 (прототип).

/ /////////ХУ///, S

77

(ai, 3

n

n

10

.1

19 /I

18

3i

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для моделирования температурных режимов гибридных микросхем | 1986 |

|

SU1416971A2 |

| Устройство для проведения матричныхиСпыТАНий МиКРОэлЕКТРОННыХ CXEM | 1979 |

|

SU851414A1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ ЭЛЕМЕНТОВ МИКРОСХЕМ И МИКРОСБОРОК | 2011 |

|

RU2461047C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ МИКРОСБОРОК | 2010 |

|

RU2459231C2 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ ЭЛЕМЕНТОВ МИКРОСБОРОК | 2010 |

|

RU2439746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ МИКРОМЕТЕОРОИДОВ И ЧАСТИЦ КОСМИЧЕСКОГО МУСОРА НА ОСНОВЕ МЕТАЛЛИЧЕСКИХ ПОЛОСОК | 2023 |

|

RU2819263C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ ЭЛЕМЕНТОВ МИКРОСХЕМ И МИКРОСБОРОК | 2007 |

|

RU2348962C1 |

| Устройство для моделирования резистивной тестовой структуры | 1985 |

|

SU1339593A1 |

| Устройство для автоматизированного контроля параметров | 1988 |

|

SU1647520A1 |

ГГГПГ

tf. 7

- 11 JQ

in

JL

ч.

n

:j 1

4

Авторы

Даты

1981-06-30—Публикация

1979-04-28—Подача