Изобретение относится к технологическим установкам по переработке газообразного и жидкофазного углеводородного сырья и получения технического углерода.

Предлагаемая установка может быть использована на предприятиях добычи, подготовки к транспорту и переработки углеводородов и позволяет повысить качество вырабатываемого техуглерода, а также снизить материальные и энергетические затраты на его производство.

Известна установка для производства технического (термического) углерода из газообразного углеводородного сырья (Зуев В.П., Михайлов В.В. Производство сажи. - второе изд., перераб. и доп. - М., Химия, 1965. - 328 с., см. с. 190). Она содержит реактор периодического действия для пиролиза газового сырья, устройство для испарительного охлаждения сажегазовой смеси, устройство для разделения сажегазовой смеси, устройство для сбора и переработки полученного техуглерода. Особенностью известной установки является периодический технологический процесс с раздельным (поочередным в цикле разогрева насадки реактора и цикле пиролиза газового сырья) выводом из реактора потоков дымовых газов и горючего пиролизного газа.

Недостатком известной установки является недостаточная ресурсо- и энергоэффективность, обусловленная периодическим технологическим процессом пиролиза в реакторе, вследствие чего технические решения по использованию физической теплоты дымовых газов и химической теплоты пиролизного газа на технологические цели отсутствуют.

Недостатком известной установки также является наличие посторонних включений в продукции, что обусловлено:

- отсутствием устройств для деминерализации воды, подаваемой на испарительное охлаждение сажегазовой смеси;

- цикличностью нагрева и охлаждения насадки реактора, вследствие чего происходит ее растрескивание и попадание частиц насадки в техуглерод;

- использованием шнековых и скребковых транспортеров для перемещения техуглерода между аппаратами, что вызывает попадание в готовую продукцию частиц металла (магнитных включений).

Кроме того, известное устройство обладает повышенной взрыво- и пожароопасностью, обусловленной, в частности, тем, что перемещаемый механическими транспортерами техуглерод контактирует с кислородом воздуха, образуя в некоторых аппаратах горючие и взрывоопасные смеси.

Известна также установка для производства термического техуглерода из газообразного углеводородного сырья, описание которой приведено в авторском свидетельстве 1275023 (СССР), «Способ получения термической сажи», опубл. 07.12.1986, бюл. №45.

Указанная установка, в отличие от рассмотренной ранее, имеет несколько меньшие потери продукции (с уносом техуглерода в атмосферу в начале цикла разогрева насадки) с дымовыми газами, так как в начале цикла разогрева дымовые газы направляются в систему испарительного охлаждения сажегазовой смеси. Остальные, указанные выше, недостатки предыдущей установки здесь сохранены.

Наиболее близким аналогом (прототипом) заявляемого технического решения является установка, описание которой приведено в заявке на изобретение №94028254, «Установка для производства технического (термического) углерода из газообразного углеводородного сырья», опубл. 20.08.1996, положительное решение от 05.12.1996 г.

Установка для производства технического (термического) углерода из газообразного углеводородного сырья содержит реактор для пиролиза газа непрерывного действия с раздельным выходом дымовых газов и сажегазовой смеси, устройство для испарительного охлаждения сажегазовой смеси, устройство (фильтр) для разделения сажегазовой смеси, устройства для сбора и обработки полученного техуглерода и устройство для конденсации водяных паров из продуктов реакции, подключенное к системе внешнего теплоснабжения, при этом выходные каналы горелочных камер по ходу дымовых газов подключены к двухступенчатому эжекторному скрубберу, первая ступень которого на входе в него жидкости подключена к выходному патрубку рекуперативного водоконденсатного теплообменника для нагрева технической воды и на выходе жидкости из первой ступени к дренажному коллектору, а вторая ступень на входе охлажденного конденсата подключена к теплообменным поверхностям воздухонагревателя и рекуперативного водоконденсатного теплообменника и коллектору обратной воды системы внешнего теплоснабжения, а на выходе водяного конденсата из скруббера к циркуляционному насосу, подключенному к входному конденсатному коллектору воздухонагревателя и рекуперативного теплообменника, системе внешнего теплоснабжения и к выходному коллектору системы испарительного охлаждения сажегазовой смеси, при этом выходной патрубок обеспыленного пиролизного газа фильтра для разделения сажегазовой смеси подключен к входному газовому патрубку эжекторного скруббера, выходной газовый патрубок которого соединен с газодувкой, подключенной к коллекторам пиролизного газа газовых горелок реактора и коллектору газа обратной продувки фильтра; входной патрубок для ввода водяного конденсата эжекторного скруббера подключен к выходному патрубку отдельной секции воздухонагревателя, а выходной патрубок соединен с циркуляционным насосом, выход которого подключен к входному патрубку отдельной секции воздухонагревателя, причем выход нагретого воздуха из воздухонагревателя, подключен, к входному патрубку вентилятора, подающего воздух на горелки, а вход вентилятора системы пневмотранспорта техуглерода подключен байпасно к выходному газовому патрубку двухступенчатого эжекторного скруббера и выходному газовому патрубку обеспыленного транспортирующего агента, а выходной патрубок вентилятора соединен с напорным коллектором транспортирующего агента, который подключен к выгрузному механизму устройства для разделения сажегазовой смеси, а также, через клапан и дутьевой вентилятор к горелочным камерам реактора.

Тем самым, по сути, установка-прототип включает реактор, устройство для испарительного охлаждения, фильтр, бункер, двухступенчатый эжекторный скруббер, теплообменник, воздухонагреватель, эжекторный скруббер, газодувку, вентиляторы. Сажегазовая смесь и дымовые газы выводятся из реактора раздельно. Пиролизный газ и теплодымовых газов утилизируются. Эжекторные скрубберы являются огнепреградителями на пути газов. Использование охлажденных дымовых газов в качестве транспортирующего агента при помощи вентилятора исключает возможность возгорания техуглерода в бункере.

Основными достоинствами прототипа являются удовлетворительная ресурсо- и энергоэффективность (за счет использования реактора непрерывного действия, например по авторскому свидетельству СССР №1326592, обеспечивающего утилизацию на нем пиролизного газа в качестве топлива и частичную рекуперацию теплоты дымовых газов), а также возможность выработки на установке более качественного (с меньшим содержанием посторонних включений) технического углерода с большим удельным выходом продукции из исходного сырья. Кроме того, в прототипе обеспечивается повышение безопасности эксплуатации установки вследствие снижения ее взрыво- и пожароопасности.

Основными недостатками прототипа являются не соответствующая современному уровню энергоэффективность установки, а также отсутствие технических решений по обеспечению ее энергетической автономности.

На собственные технологические нужды установки утилизируется незначительная часть теплоты дымовых газов, выходящих из реактора (для получения дистиллята воды для системы испарительного охлаждения сажегазовой смеси, а также для нагрева воздуха, поступающего на горелки реактора). Для энергопотребляющего оборудования установки (насосов, вентиляторов) требуется подача электроэнергии от стороннего источника, что снижает энергоэффективность установки и ограничивает возможности более широкого использования установки на автономных промысловых объектах.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение энергоэффективности установки, а также обеспечение ее энергетической автономности, позволяющей использовать установку на промысловых объектах, удаленных от систем энерговодоснабжения.

Техническим результатом, достигаемым при осуществлении изобретения, является снижение затрат углеводородного сырья, топлива и электроэнергии при производстве технического углерода.

Указанный технический результат достигается тем, что в установку для производства технического (термического) углерода из газообразного углеводородного сырья, содержащую реактор 1 непрерывного действия с раздельным выходом дымовых газов и сажегазовой смеси, устройство 2 испарительного охлаждения сажегазовой смеси, устройство (фильтр) 3 разделения сажегазовой смеси, устройства 4 сбора и обработки полученного техуглерода, двухступенчатый эжекторный скруббер 5 на выходе дымовых газов из реактора, эжекторный скруббер 6 на выходе обеспыленного пирогаза из фильтра, воздухонагреватель 7 и дутьевой вентилятор 8 на входе воздуха в реактор, газодувку 9, подключенную к выходному газовому патрубку эжекторного скруббера 6, вентилятор 10, системы пневмотранспорта, согласно изобретению, дополнительно входят паровой котел-утилизатор 11, подключенный к выходу дымовых газов из реактора 1, а выход дымовых газов из парового котла-утилизатора 11 подключен к двухступенчатому эжекторному скрубберу 5, размещенному в нижней части дымовой трубы 12; электрогенератор 13 с паровым приводом 14, вход перегретого пара на который через регулятор расхода 15 подключен к выходу пара из парового котла-утилизатора 11, а выход отработанного пара из парового привода 14 подключен к параллельно соединенным по потоку пара теплообменнику-конденсатору 16, которой подключен к линии подогрева теплофикационной воды и конденсатору воздушного охлаждения 17, выход водяного конденсата из которых подключен к входу параллельно подключенных питательного насоса 18, пароэжекторного насоса 19 и циркуляционного насоса 20, на вход которого подается также отфильтрованный водяной конденсат из эжекторного скруббера 6, причем выход питательного насоса 18 и пароэжекторного насоса 19 подключен к входу питательной воды парового котла-утилизатора 11, а выход, циркуляционного насоса 20 подключен к входу водяного конденсата из эжекторного скруббера 6 на воздухонагреватель 7, выход водяного конденсата из которого подключен к форсункам устройства 2 испарительного охлаждения сажегазовой смеси и эжекторного скруббера 6; деаэратор 21 с погружным насосом 22, выход водяного конденсата из которого подключен к фильтру водяного конденсата 23, выход которого соединен со входом воздушного охладителя конденсата 24, выход которого подключен к коллектору охлажденного водяного конденсата 25, к которому подключены входы питательного насоса 18, пароэжекторного насоса 19, циркуляционного насоса 20 и сетевого насоса 26, а также подключена, через регулятор расхода конденсата 27 форсунка 28 второй ступени двухступенчатого эжекторного скруббера 5, патрубок 29 отвода водяного конденсата со второй ступени соединен с входом водяного конденсата на деаэратор 21, к форсунке 30 первой ступени двухступенчатого эжекторного скруббера 5 подключена линия технической воды 31, причем выход дымовых газов из реактора 1 подключен к входу соединенных параллельно основного 32 и байпасного 33 дымовых шиберов, выход дымовых газов из которых соединен, соответственно, с входом котла-утилизатора 11 и байпасным входным патрубком 34 дымовой трубы 12, снабженной также патрубком отбора охлажденных дымовых газов 35, расположенным по высоте дымовой трубы между второй ступенью эжекторного скруббера 5 и байпасным входным патрубком 34, причем патрубок отбора 35 подключен через шибер 36 к входу вентилятора 10 системы пневмотранспорта.

Повышение энергоэффективности установки, а также обеспечение ее энергетической автономности, позволяющей использовать установку на промысловых объектах. удаленных от систем энерговодоснабжения, обеспечивается за счет:

- выработки электроэнергии, используемой на собственные технологические нужды установки, а также объекта, на котором она размещена, при более полной утилизации теплоты дымовых газов, выходящих из реактора и генерации перегретого водяного пара в паровом котле-утилизаторе, установленном перед двухступенчатым эжекторным скруббером;

- уменьшения расхода электроэнергии на привод воздушного охладителя конденсата, благодаря предварительному охлаждению потока дымовых газов, выходящих из реактора, в паровом котле-утилизаторе, перед последующей подачей охлажденных дымовых газов в двухступенчатый эжекторный скруббер для последующей в нем конденсации водяных паров и генерации водяного конденсата (дистиллята) для собственных нужд;

- уменьшения расхода электроэнергии на привод конденсатора воздушного охлаждения пара благодаря параллельному подключению к нему по потоку пара теплообменника-конденсатора, обеспечивающему конденсацию отработанного пара и утилизацию его теплоты конденсации на подогрев сетевой теплофикационной воды.

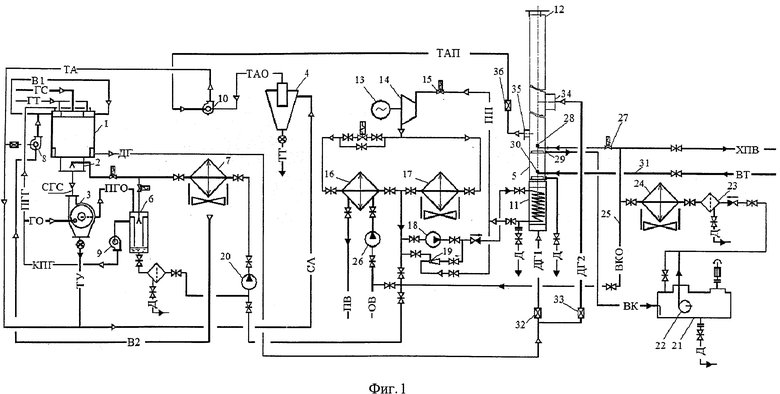

Установка для производства технического (термического) углерода из газообразного углеводородного сырья иллюстрируется чертежом, на котором представлена схема предлагаемой установки (на схеме показан один из нескольких параллельно подключенных технологических модулей).

Позиции на чертеже обозначают следующее: 1 - реактор непрерывного действия с раздельным выходом дымовых газов и сажегазовой смеси; 2 - устройство испарительного охлаждения сажегазовой смеси; 3 - устройство (фильтр) разделения сажегазовой смеси; 4 - устройство сбора и обработки полученного техуглерода; 5 - двухступенчатый эжекторный скруббер; 6 - эжекторный скруббер; 7 - воздухонагреватель; 8 - дутьевой вентилятор; 9 - газодувка; 10 - вентилятор системы пневмотранспорта; 11 - паровой котел-утилизатор; 12 - дымовая труба; 13 - электрогенератор; 14 - паровой привод электрогенератора; 15 - регулятор расхода пара; 16 - теплообменник-конденсатор; 17 - конденсатор воздушного охлаждения; 18 - питательный насос; 19 - пароэжекторный насос; 20 - циркуляционный насос; 21 - деаэратор: 22 - погружной насос; 23 - фильтр водяного конденсата; 24 - воздушный охладитель конденсата; 25 - коллектор охлажденного водяного конденсата; 26 - сетевой насос; 27 - регулятор расхода конденсата; 28 - форсунка второй ступени двухступенчатого эжекторного скруббера; 29 - патрубок отвода водяного конденсата; 30 - форсунка первой ступени двухступенчатого эжекторного скруббера: 31 - линия технической воды; 32 - основной дымовой шибер; 33 - байпасный дымовой шибер; 34 - байпасный входной патрубок дымовой трубы; 35 - патрубок отбора охлажденных дымовых газов; 36 - шибер.

На чертеже также обозначены следующие технологические потоки: В1 - воздух, подаваемый на горелки реактора; В2 - подогретый воздух, отводимый от воздухонагревателя; ВК - конденсат водяных паров; ВКО - охлажденный конденсат водяных паров; ВТ - вода техническая; ГС - газ сырьевой (углеводородное сырье); ГТ - газ топливный (топливо углеводородное) на горелки реактора; ГО - газ обратной продувки фильтра; Д - дренаж; ДГ - дымовые газы из горелочных камер реактора; ДГ1 - поток дымовых газов на паровой котел-утилизатор; ДГ2 - поток дымовых газов на байпасный входной патрубок дымовой трубы; КПГ - компримированный пиролизный газ; ОВ - обратная вода из системы теплоснабжения; ПВ - прямая вода в систему теплоснабжения; ПГГ - пиролизный газ на горелки реактора; ПГО - пиролизный газ обеспыленный; ПП - пар перегретый; СА - сажегазовый аэрозоль (технический углерод + транспортирующий агент); СГС - сажегазопаровая смесь; ТА - транспортирующий агент; ТАО - транспортирующий агент обеспыленный; ТАП - подпитка транспортирующего агента (охлажденные осушенные дымовые газы); ТТ - технический углерод товарный; ТУ - технический углерод; ХПВ - вода на установку подготовки хозпитьевой воды.

Установка для производства технического (термического) углерода из газообразного углеводородного сырья работает следующим образом.

При работе установки газообразное углеводородное сырье ГС поступает в реакционную камеру реактора 1, где под действием теплового излучения происходит пиролиз сырья и образование сажегазовой смеси. Охлаждение сажегазовой смеси происходит в устройстве испарительного охлаждения сажегазовой смеси 2 (холодильнике-оросителе) путем впрыска в поток смеси через форсунки водяного конденсата. Охлажденная сажегазопаровая смесь СГС, содержащая водяные пары, поступает в фильтр 3 для разделения сажегазопаровой смеси. Фильтрация техуглерода происходит на фильтрующей поверхности, непрерывная регенерация которой производится газом обратной продувки ГО. Отфильтрованный техуглерод ТУ с фильтрующей поверхности сбрасывается в нижнюю часть фильтра, снабженную шлюзовым затвором, а затем поступает в систему пневмотранспорта и транспортирующим агентом ТА (смесью инертных газов: азота и диоксида углерода) перемещается (в виде сажегазового аэрозоля СА) в устройство для сбора и обработки технического углерода 4, из которого, после отделения твердой фазы, подается на дальнейшую обработку и упаковку (или отгрузку) в виде товарного техуглерода ТТ.

Транспортирующий агент обеспыленный, поток ТАО, из устройства для сбора 4, поступает на всас вентилятора системы пневмотранспорта 10, обеспечивающего циркуляцию транспортирующего агента ТА в системе пневмотранспорта техуглерода.

Обеспыленный влажный пиролизный газ, поток ПГО, из фильтра 3 выводится в эжекторный скруббер 6, в котором происходит осушка пирогаза от водяных паров и повышение его давления. Конденсация водяных паров происходит интенсивно на поверхности микрокапель, в объеме, заполненным факелом распыла форсунки. Образующийся водяной конденсат стекает в поддон устройства 6 (подключенный, через фильтр с дренажом к циркуляционному насосу 20), а осушенный от водяных паров пирогаз поступает на вход газодувки 9. Компримированный пирогаз, поток КПГ, разделяется на два потока: первая часть пиролизного газа, поток ПГГ, подается на горелки реактора 1, вторая часть, поток ГО, в качестве газа обратной продувки - на фильтр 3.

Поддержание необходимой для осуществления процесса пиролиза плотности теплового излучения в реакционной камере реактора 1 осуществляется сжиганием в горелочных камерах реактора 1 газа топливного, поток ГТ и пиролизного, поток ПГГ, причем утилизация на горелках пиролизного газа повышает, за счет экономии топливного газа, энергоэффективность установки.

Подогретый воздух, поток В2, отводимый от воздухонагревателя 7, смешивается с небольшим количеством транспортирующего агента ТА (расход которого регулируется в зависимости от содержания кислорода в потоке ТА) и подается, поток В1, дутьевым вентилятором 8 на горелки.

Продукты полного сгорания топливного и пиролизного газа (дымовые газы, поток ДГ) из горелочных камер реактора 1 отводятся, в основном, на паровой котел-утилизатор 11, на который поступает поток ДГ1, обеспечивая выработку в паровом котле-утилизаторе 11 пара перегретого ПП, подаваемого на паровой привод 14 (паровую теплофикационную турбину) электрогенератора 13. Часть потока дымовых газов, поток ДГ2, подается на байпасный входной патрубок 34 дымовой трубы 12. Регулирование теплопроизводительности парового котла-утилизатора 11, предусмотрено изменением расхода дымовых газов ДГ1 с помощью основного 32 и байпасного 33 дымовых шиберов.

Теплота потока дымовых газов ДГ1, рекуперированная в паровом котле-утилизаторе 11, обеспечивает генерацию перегретого водяного пара ПП, подаваемого через регулятор расхода пара 15 на теплофикационную турбину (паровой привод) 14 электрогенератора 13. Часть потока перегретого пара из парового котла-утилизатора 11 предусмотрено подавать в качестве активного потока на пароэжекторный насос 19, включенный параллельно питательному насосу 18.

Тем самым рекуперация значительной части теплоты дымовых газов от реактора 1 в паровом котле-утилизаторе 11 обеспечивает генерацию в электрогенераторе 13 электроэнергии, необходимой для функционирования электрооборудования установки в автономном режиме, без стороннего (внешнего) источника электроснабжения, при этом одновременно существенно повышая энергоэффективность установки для производства технического (термического) углерода из газообразного углеводородного сырья.

Отработанный пар на выходе парового привода 14 подается на подключенные параллельно теплообменник-конденсатор 16 и конденсатор воздушного охлаждения 17. В теплообменнике-конденсаторе 16 производится рекуперативный нагрев (теплотой основной части конденсируемого пара) потока теплофикационной воды ПВ системы теплоснабжения (водяного отопления) объекта. Для обеспечения циркуляции теплофикационной воды в системе теплоснабжения на линии подачи обратной воды ОВ в теплообменник-конденсатор 16 предусмотрен сетевой насос 26.

Несконденсированная (в теплообменнике-конденсаторе 16) часть водяного пара подается в конденсатор воздушного охлаждения 17. Водяной конденсат из указанных выше аппаратов подается на вход насосов 18 и 19, а затем на вход в водяной тракт парового котла-утилизатора 11.

Охлажденные в паровом котле-утилизаторе 11 дымовые газы ДГ1 поступают в двухступенчатый эжекторный скруббер 5. Причем предварительное охлаждение в паровом котле-утилизаторе 11 дымовых газов, поступающих затем в двухступенчатый эжекторный скруббер 5, обеспечивает снижение энергозатрат на генерацию конденсата водяных паров ВК за счет уменьшения энергопотребления привода вентилятора воздушного охладителя конденсата 24, повышая энергоэффективность установки.

В первой (по ходу дымовых газов) ступени двухступенчатого эжекторного скруббера 5 охлаждение дымовых газов (с целью последующей генерации водяного конденсата для собственных технологических нужд и обеспечения автономного водоснабжения) осуществляется путем впрыска через форсунку 30 технической воды (накапливаемой в резервуаре технической воды, на схеме не показан).

При контактном тепло- и массообмене и испарении микрокапель распыленной форсункой 30 технической воды дымовые газы в первой ступени двухступенчатого эжекторного скруббера 5 охлаждаются и увлажняются. Неиспарившаяся часть потока технической воды сбрасывается в дренаж (поток Д на схеме).

Во второй ступени двухступенчатого эжекторного скруббера 5 происходит дальнейшее охлаждение и осушка дымовых газов за счет впрыска через форсунку 28 охлажденного конденсата водяных паров (поток ВКО) в спутный поток дымовых газов. Для изменения расхода охлажденного конденсата водяных паров предусмотрен регулятор расхода конденсата 27.

Охлажденные и осушенные дымовые газы из двухступенчатого эжекторного скруббера 5 по дымовой трубе 12 отводятся в атмосферу, смешиваясь с байпасным потоком ДГ2, входящим в дымовую трубу через вышерасположенный байпасный входной патрубок дымовой трубы 34.

Применение двухступенчатого эжекторного скруббера 5 снижает газодинамические потери по тракту дымовых газов вследствие эжекции потока газов «факелами» распыла охлаждающей воды, повышая энергоэффективность установки.

Осушенные и охлажденные дымовые газы (поток ТАП) на выходе из двухступенчатого эжекторного скруббера 5 поступают также через патрубок отбора охлажденных дымовых газов 35 (расположенный по высоте дымовой трубы между второй ступенью эжекторного скруббера 5 и байпасным входным патрубком 34), и шибер 36 на вход вентилятора 10 системы пневмотранспорта.

Поток ТАП (подпитка транспортирующего агента) используется для подпитки системы пневмотранспорта техуглерода ТУ, во избежание накопления кислорода в транспортирующем агенте ТА. Сброс транспортирующего агента ТА (в случае превышения допустимого содержания кислорода) осуществляется на вход дутьевого вентилятора 8 и, в итоге, в горелочные камеры реактора 1, в которых происходит сжигание остаточного техуглерода в транспортирующем агенте.

Сконденсированные из дымовых газов водяные пары (конденсат водяных паров, поток ВК) выходят через патрубок отвода водяного конденсата 29 из второй ступени двухступенчатого эжекторного скруббера 5 и подаются в деаэратор (емкость водяного конденсата) 21. Деаэрированный водяной конденсат из емкости 21 погружным насосом 22 подается на фильтр водяного конденсата 23, а затем поступает в воздушный охладитель конденсата 24.

Выходящий из него охлажденный конденсат водяных паров (поток ВКО - дистиллят технической воды и конденсат водяных паров от сгорания углеводородов и водорода топлива) подается на вход регулятора расхода конденсата 27 и на форсунку 28, а также в линию ХПВ - на установку подготовки хозпитьевой воды (на схеме не показана). Кроме того, поток ВКО подается на вход циркуляционного насоса 20, сетевого насоса 26, питательного насоса 18 и пароэжекторного насоса 19, обеспечивая подпитку соответственно: систем испарительного охлаждения сажегазовой смеси, теплоснабжения и подпитку парового котла-утилизатора 11. Водяной конденсат, полученный на установке, не содержит минеральных примесей и солей и может быть использован для заполнения и подпитки рабочим телом водяного тракта парового котла-утилизатора 11, системы испарительного охлаждения сажегазовой смеси и сети системы теплоснабжения. Качество водяного конденсата позволяет использовать его также в качестве исходной воды и подавать (поток ХПВ) на установку подготовки хозпитьевой воды.

Образующийся также в эжекторном скруббере 6 водяной конденсат стекает в поддон устройства и, после предварительной фильтрации, поступает на вход циркуляционного насоса 20, подающего конденсат на воздухонагреватель 7.

Охлажденный конденсат из воздухонагревателя 7 подается затем на форсунки эжектора 6 для осушки пиролизного газа от водяных паров и на форсунки 2 - устройства испарительного охлаждения сажегазовой смеси 2.

В предлагаемой установке высокое качество получаемой продукции обусловлено тем, что техуглерод значительно меньше содержит посторонних включений (продуктов коррозии металла), вносимых с конденсатом, подаваемым на испарительное охлаждение сажегазовой смеси.

Продуктов коррозии в конденсате значительно меньше по следующим причинам:

- отсутствует эрозионный износ развитых теплообменных поверхностей струями и каплями конденсата, так как конденсация водяных паров из парогазовых потоков происходит не на металлических поверхностях, а на поверхности капель «факелов» распыла, создаваемых форсунками;

- выходящий из поддона эжекторного скруббера 6 водяной конденсата предварительно очищается от мехпримесей перед подачей на циркуляционный насос 20.

Кроме того, требуемая чистота конденсата обеспечивается подпиткой системы испарительного охлаждения (сажегазовой смеси) потоком ВКО охлажденного конденсата водяных паров.

Уменьшению содержания посторонних включений в товарном техуглероде ТТ способствует также перемещение техуглерода (из устройства для разделения сажегазовой смеси 3 в устройство для сбора и обработки технического углерода 4) с помощью системы пневмотранспорта.

В предлагаемой установке, так же, как и в прототипе, высокий удельный выход продукции из углеводородного сырья, подаваемого на установку, обеспечивается за счет использования на технологические нужды установки теплоты сгорания пиролизного газа и части теплоты дымовых газов. Подача на горелки реактора обеспыленного и осушенного от водяных паров пиролизного газа, а также воздуха на горение, подогретого теплотой уходящих дымовых газов (при охлаждении конденсата в воздухонагревателе) позволяет сократить расход топливного углеводородного газа на горелки и выработать из него дополнительное количество продукции.

Указанные свойства заявленного технического решения обеспечиваются, главным образом, особенностью конструкции применяемого реактора непрерывного действия, из которого сажегазовая смесь (техуглерод и пиролизный газ) и дымовые газы выводятся раздельно. Это позволяет утилизировать на технологические цели пиролизный газ и теплоту дымовых газов и улучшить технико-экономические показатели установки.

Предлагаемая установка, так же, как и прототип, имеет сниженную взрыво- и пожароопасность. Подключение к газоходу реактора и парового котла и к выходу пиролизного газа из фильтра эжекторных скрубберов, являющихся эффективными огнепреградителями, существенно уменьшает вероятность взрыва или распространения пламени внутрь или вне указанных аппаратов. Подключение вентилятора системы пневмотранспорта сажи на байпасе (для отбора части потока охлажденных дымовых газов) к выходному патрубку охлажденных дымовых газов и использование этих газов в качестве транспортирующего агента исключает возможность возгорания техуглерода в устройстве для сбора и обработки технического углерода. Для коррекции состава транспортирующего агента (во избежание превышения в нем концентрации кислорода выше допустимого уровня) предусмотрено подключение подающего коллектора пневмотранспорта (через регулирующий клапан и вентилятор для подачи воздуха на горелки) к горелочным камерам реактора и сброс в них транспортирующего агента, содержащего остаточный техуглерод.

Тем самым, предлагаемая установка для производства технического (термического) углерода из газообразного углеводородного сырья, так же, как и прототип, позволяет получать техуглерод менее загрязненный посторонними включениями, с большим удельным выходом, а также обладает меньшей взрыво- и пожароопасностью.

В предлагаемой установке, по сравнению с прототипом, существенно повышена энергоэффективность установки, а также обеспечена ее энергетическая автономность, позволяющая использовать установку на промысловых объектах, удаленных от систем энерговодоснабжения, за счет следующих технических решений:

- размещения парового котла-утилизатора перед двухступенчатым эжекторным скруббером для более полной утилизации теплоты дымовых газов, выходящих из реактора и генерации перегретого водяного пара в паровом котле-утилизаторе, для выработки в пароприводном электрогенераторе электроэнергии, используемой на собственные технологические нужды установки, а также объекта, на котором она размещена;

- приведенного выше технического решения, которое также обеспечивает предварительное охлаждение потока дымовых газов, выходящих из реактора, в паровом котле-утилизаторе, перед последующей подачей охлажденных дымовых газов в двухступенчатый эжекторный скруббер для последующей в нем конденсации водяных паров и генерации водяного конденсата (дистиллята) для собственных нужд, что позволяет уменьшить расход электроэнергии на привод воздушного охладителя конденсата;

- параллельного (по потоку пара, выходящему из парового привода электрогенератора) подключения к конденсатору воздушного охлаждения пара теплообменника-конденсатора, обеспечивающего конденсацию отработанного пара и утилизацию его теплоты конденсации на подогрев сетевой теплофикационной воды, что уменьшает расход электроэнергии на привод конденсатора воздушного охлаждения пара и утилизацию на теплофикационные цели теплоты конденсации пара.

Таким образом, за счет приведенных выше технических решений предлагаемая установка для производства технического (термического) углерода из газообразного углеводородного сырья обеспечивает достижение поставленной цели: повышение энергоэффективности установки и обеспечения ее энергетической автономности.

Экономический эффект от ее применения обусловлен снижением затрат:

- углеводородного сырья, топлива и электроэнергии при производстве технического углерода;

- на строительство и эксплуатацию установки на промысловых объектах, удаленных от систем энерговодоснабжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАЦИОННЫЙ ПАРОВОЙ КОТЕЛ-УТИЛИЗАТОР | 2016 |

|

RU2715437C2 |

| СПОСОБ ОЧИСТКИ ГАЗА, СОДЕРЖАЩЕГО СЕРОВОДОРОД, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275326C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ПЕЧНОГО ПРОИЗВОДСТВА ТЕХУГЛЕРОДА В ШИРОКУЮ ФРАКЦИЮ УГЛЕВОДОРОДОВ | 2004 |

|

RU2336295C2 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2394754C1 |

| ЭНЕРГОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2018 |

|

RU2693777C1 |

| Кислородно-топливная энергоустановка для совместного производства электроэнергии и водорода | 2023 |

|

RU2814174C1 |

| ПАРОГАЗОВАЯ УСТАНОВКА С ГЛУБОКОЙ УТИЛИЗАЦИЕЙ ТЕПЛА ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2700843C1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ С КОНТЕЙНЕРНЫМ УДАЛЕНИЕМ МЕХПРИМЕСЕЙ | 2013 |

|

RU2523906C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

Изобретение относится к нефтяной и газовой промышленности и может быть использовано на предприятиях добычи, подготовки к транспорту и переработки углеводородов. Установка для производства технического (термического) углерода из газообразного углеводородного сырья содержит реактор 1 непрерывного действия с раздельным выходом дымовых газов и сажегазовой смеси, устройство 2 испарительного охлаждения сажегазовой смеси, фильтр 3 разделения сажегазовой смеси, устройство 4 сбора и обработки полученного техуглерода, сообщённое с вентилятором 10 системы пневмотранспорта. На выходе дымовых газов из реактора 1 расположен двухступенчатый эжекторный скруббер 5. На выходе обеспыленного пирогаза из фильтра 3 расположен эжекторный скруббер 6. На входе воздуха в реактор 1 расположены воздухонагреватель 7 и дутьевой вентилятор 8. К выходному газовому патрубку скруббера 6 подключена газодувка 9. Паровой котел-утилизатор 11 подключён к выходу дымовых газов из реактора 1. Выход дымовых газов из парового котла-утилизатора 11 подключен к двухступенчатому эжекторному скрубберу 5, размещенному в нижней части дымовой трубы 12. Вход перегретого пара электрогенератора 13 с паровым приводом 14 через регулятор расхода 15 подключен к выходу пара из парового котла-утилизатора 11. Выход отработанного пара из парового привода 14 подключен к параллельно соединенным по потоку пара теплообменнику-конденсатору 16 и к конденсатору воздушного охлаждения 17, выходы водяного конденсата из которых подключены к входам параллельно подключенных питательного насоса 18, пароэжекторного насоса 19 и циркуляционного насоса 20, на вход которого подается также отфильтрованный водяной конденсат из эжекторного скруббера 6. Выходы питательного насоса 18 и пароэжекторного насоса 19 подключены к входу питательной воды парового котла-утилизатора 11. Выход циркуляционного насоса 20 подключен к входу водяного конденсата из эжекторного скруббера 6 на воздухонагреватель 7, выход водяного конденсата из которого подключен к форсункам устройства 2 испарительного охлаждения сажегазовой смеси и эжекторного скруббера 6. Выход водяного конденсата деаэратора 21, снабжённого погружным насосом 22, подключен к фильтру водяного конденсата 23, выход которого соединен со входом воздушного охладителя конденсата 24, выход которого подключен к коллектору охлажденного водяного конденсата 25, к которому подключены входы питательного насоса 18, пароэжекторного насоса 19, циркуляционного насоса 20 и сетевого насоса 26, а форсунка 28 второй ступени двухступенчатого эжекторного скруббера 5 через регулятор расхода конденсата 27. Патрубок 29 отвода водяного конденсата со второй ступени соединен с входом водяного конденсата деаэратора 21. К форсунке 30 первой ступени двухступенчатого эжекторного скруббера 5 подключена линия технической воды 31. Выход дымовых газов из реактора 1 подключен к входу соединенных параллельно основного 32 и байпасного 33 дымовых шиберов, выходы дымовых газов из которых соединены соответственно с входом котла-утилизатора 11 и байпасным входным патрубком 34 дымовой трубы 12, снабженной также патрубком отбора охлажденных дымовых газов 35, расположенным по высоте дымовой трубы между второй ступенью эжекторного скруббера 5 и байпасным входным патрубком 34. Патрубок отбора 35 подключен через шибер 36 к входу вентилятора 10 системы пневмотранспорта. Повышается энергоэффективность установки, снижаются затраты углеводородного сырья, топлива и электроэнергии при производстве технического углерода. Энергетическая автономность установки позволяет использовать её на промысловых объектах, удаленных от систем энерго- и водоснабжения. 1 ил.

Установка для производства технического (термического) углерода из газообразного углеводородного сырья, содержащая реактор непрерывного действия с раздельным выходом дымовых газов и сажегазовой смеси, устройство испарительного охлаждения сажегазовой смеси, устройство (фильтр) разделения сажегазовой смеси, устройства сбора и обработки полученного техуглерода, двухступенчатый эжекторный скруббер на выходе дымовых газов из реактора, эжекторный скруббер на выходе обеспыленного пирогаза из фильтра, воздухонагреватель и дутьевой вентилятор на входе воздуха в реактор, газодувку, подключенную к выходному газовому патрубку эжекторного скруббера, вентилятор системы пневмотранспорта, отличающаяся тем, что в нее дополнительно входят паровой котел-утилизатор, подключенный к выходу дымовых газов из реактора, а выход дымовых газов из парового котла-утилизатора подключен к двухступенчатому эжекторному скрубберу, размещенному в нижней части дымовой трубы; электрогенератор с паровым приводом, вход перегретого пара на который через регулятор расхода подключен к выходу пара из парового котла-утилизатора, а выход отработанного пара из парового привода подключен к параллельно соединенным по потоку пара теплообменнику-конденсатору, которой подключен к линии подогрева теплофикационной воды, и конденсатору воздушного охлаждения, выходы водяного конденсата из которых подключены к входам параллельно подключенных питательного насоса, пароэжекторного насоса и циркуляционного насоса, на вход которого подается также отфильтрованный водяной конденсат из эжекторного скруббера, причем выходы питательного насоса и пароэжекторного насоса подключены к входу питательной воды парового котла-утилизатора, а выход циркуляционного насоса подключен к входу водяного конденсата из эжекторного скруббера на воздухонагреватель, выход водяного конденсата из которого подключен к форсункам устройства испарительного охлаждения сажегазовой смеси и эжекторного скруббера; деаэратор с погружным насосом, выход водяного конденсата из которого подключен к фильтру водяного конденсата, выход которого соединен со входом воздушного охладителя конденсата, выход которого подключен к коллектору охлажденного водяного конденсата, к которому подключены входы питательного насоса, пароэжекторного насоса, циркуляционного насоса и сетевого насоса, а также подключена через регулятор расхода конденсата форсунка второй ступени двухступенчатого эжекторного скруббера, патрубок отвода водяного конденсата со второй ступени соединен с входом водяного конденсата на деаэратор, к форсунке первой ступени двухступенчатого эжекторного скруббера подключена линия технической воды, причем выход дымовых газов из реактора подключен к входу соединенных параллельно основного и байпасного дымовых шиберов, выходы дымовых газов из которых соединены соответственно с входом котла-утилизатора и байпасным входным патрубком дымовой трубы, снабженной также патрубком отбора охлажденных дымовых газов, расположенным по высоте дымовой трубы между второй ступенью эжекторного скруббера и байпасным входным патрубком, причем патрубок отбора подключен через шибер к входу вентилятора системы пневмотранспорта.

| RU 94028254 A1, 20.08.1996 | |||

| Способ получения термической сажи | 1984 |

|

SU1275023A1 |

| US 5602298 A, 11.02.1997 | |||

| ЗУЕВ В.П., МИХАЙЛОВ В.В | |||

| Производство сажи, Москва, Химия, 1965, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| ОРЛОВ В.Ю | |||

| и др | |||

| Производство и использование технического углерода для резин, Ярославль, Александр Рутман, 2002, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| ИВАНОВСКИЙ В.И | |||

| Технический углерод | |||

| Процессы и аппараты, Омск, 2004, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

2018-04-25—Публикация

2016-06-06—Подача