1

Изобретение относится к способамГ изготовления толстостенных фасонных изделий из термореактопластов, в особенности электрических изоляторов, причём литейну о массу заливают в форму без повышенного давления и затем добавляют необходимое количество массы вплоть до ее затвердевания под слабым,давлением для компенсации -усадки.

Известен способ изготовления фасонных изделий из термореактопластов включающий литье под давлением термореактопласта в пресс-форму, имеющую температуру на 20-80°С выше температуры термореактопласта 1.

Недостатком известного способа является использование высоких давлений, недостаточное качество получаемых изделий и невозможность полу ченйя толстостенных изделий.

Цель изобретения - получение толстостенных изделий.

Поставленная цель достигается «тем, что при литье используют давление от 1 до 10 атм., предпочтительно до 3 атм. при подаче литьевой массы СНИЗУ вверх.

Под толстостенными фасонными изделиями в соответствии с изобретением следует понимать такие, которые обладают минимум одной компактной зоной, объем которой является достаточно большой, чтобы можно было впйсать шар диаметром четыре сантиметра. Установлено, что по предлагаемому способу практически можно изготовить произвольно большие изделия безупречного качества в среднем в течение пяти - пятнадцати минут.

Не применяют особо высокореактивные литейные пластмассы потому, что известно сильное нагревание подобных литейных смесей, особенно в крупном компактном количестве, вследствие экзотермической реакции отверждения, что может привести при известных, условиях не только к плохому качеству отлитых фасонных изделий, но и к обугливанию литейной

массы.

Выбранная разница температур формы и наполняемой литейной массы позволяет получать в разных местах отливаемого изделия только сравни.тельно малые градиенты температур

во время литья и затвердевания. Обе температуры могут быть выбраны также таким образом, что температур в середине отливаемого изделия или же литейной массы достигает уровня температуры литейной массы у стенок формы ; только к тому моменту времени, когда отлитое изделие затвердеет до возможности выемки из формы Если дополнительно в форму заливать жидкую массу, когда материал находится еще в желеобразном виде, чтобы компенсировать усадку, полученное изделие будет иметь слабые внутренние напряжения. Этим способом можно получить фасонные изделия высокого качества без трещин и ракови Добавку литейной массы в период железообразного состояния материала можно произвести, например тогда„ когда температура литейной массы в трубе для подачи поддерживается по возможности на уровне первоначально температуры отливаемой массы. При этом можно дополнительно применить небольшое давление с помощью поршня или путем подключения к газопроводу чтобы тем самым создать давление на отливаемую массу в трубе подачи.

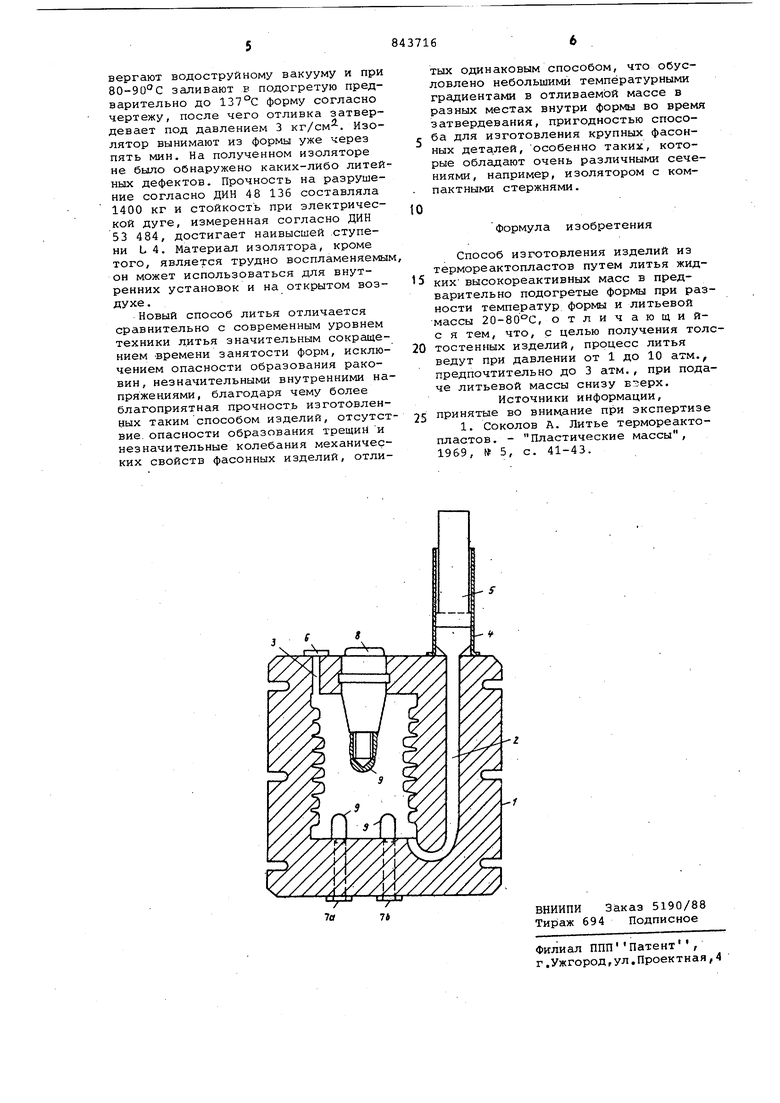

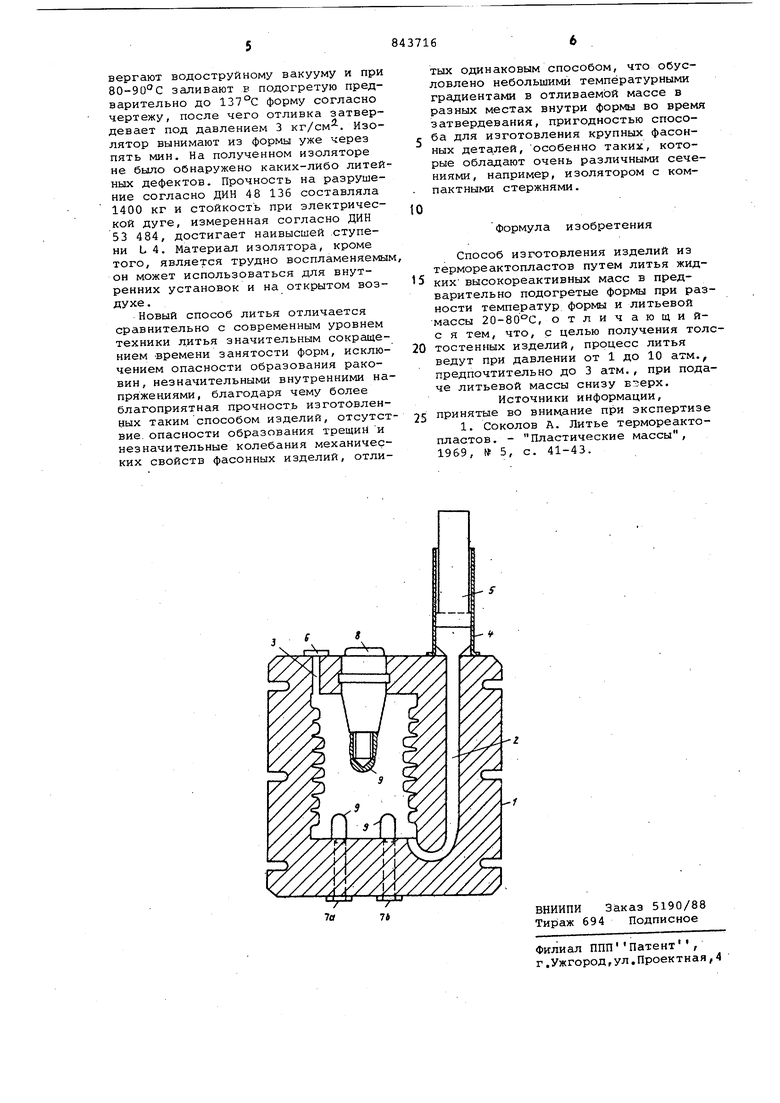

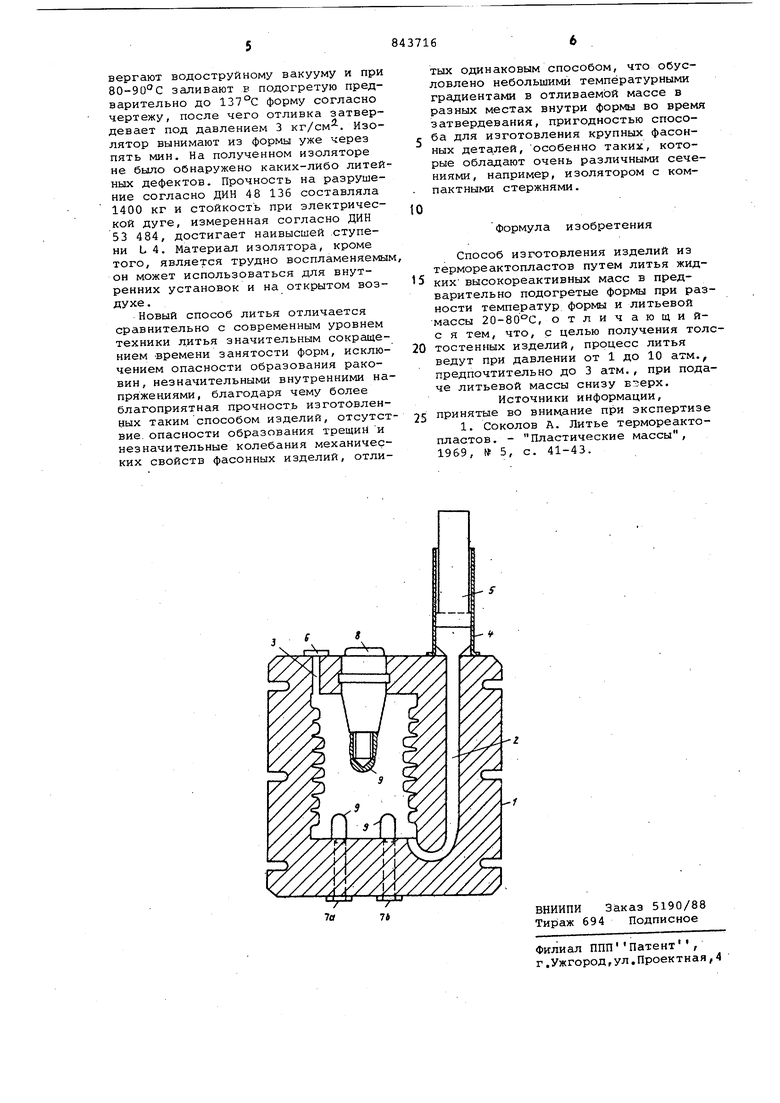

На приведенном ниже примере выпонения нового способа литья описывается литейная форма, показанная на чертеже в масштабе 1:2,5, для ребристого электроизолятора 3. Литейная форма . 1 для ребристого электроизолятора снабжена литником 2 (каналом для заливки массы) и выпором 3 (каналом для выпуска воздуха). Канал для заливки присоединен к цилиндру 4, в который вводится после заливки массы поршень для создания последующего давления. Выпор 3 снабжен затвором б, выполненным преимущественно в виде нагнетательного клапана. Литейная форма снабжена, кроме того, креплениями 7а, 7 и. 8 для арматуры 9, заливаемой в пластмассовом изделии.

Пример 1, С 750 вес.ч. тведой при .комнатной температуре смолы полиглицидилового эфира с содержанием эпоксидной смолы 2,6 эпоксидного эквивалента на 1 кг, изготовленной путем реакции обменного разложения с бис- 4-гидроксифенил -диметилметаном в присутствии щелочи, смешивают при 120-130с 1500 вес.ч. минерального наполнител известного под торговой маркой кварцевая мука К 8, причем воздух удаляют в вакууме, создаваемым водоструйным насосом. После добавки 225 вес.ч. ангидрида фталевой кислоты, 10 вес.ч. изомеризованного ангирида метилтетрагидрофталевой кислоты, 0,33-0,66 вес.ч. бензилдиметиламина и 0,39-0 вес.ч. тетрабутилтитаната производят еще раз эвакуацию газов в течение короткого времени. Полученную таким способом литейную массу при 120-130с заливают в подогретую до 160°С форму для изолятора на 10 кв согласно чертежу, добавляют литейную массу под давлением 3 кг/см при желеобразном состоянии залитой уже массы и затем производят отверждение. Уже спустя 10 мин можно вынимать отливку из формы. Полученный изолятор свободен от пузырьков и обладает бездефектной поверхностью. Испытание согласно ДИН 48 136 на прочность показывает высокое значение 1700 кг.

Пример 2. С 640 вес.ч. жидкой при комнатной температуре смолы полиглицидилового эфира с содержа- нием эпоксида 5,4 эпоксидного, эквивалента на 1 кг и при вязкости около 10000 СП, измеренной при изготовлено путем реакции обменного разложения эпихлоргидрина с бис- 4-гидроксифенил -диметилметаном смешивают- при 40-50°С 160 вес.ч. дибутилфталата-и 1200 вес.ч. алюминийоксидтригидрата, известного под торговой маркой ОТ 080 фирмы ЦИБА АГ, Базель. Затем под водоструйным вакуумом удаляют газы и массу смешивают с 60 ч. триэтилентетрамина в качестве отверждаюдего средства и вновь под вакуумом удаляют.

Полученную таким образом литейную смесь при 40-50°С заливают в подогретую предварительно до 90°С форму согласно чертежу, причем затвердевание происходит под давлением. Уже спустя 10 мин вынимают изделие из формы. Изготовленный этим способо изолятор, несмотря на сильную экзотермическую реакцию при отверждении массы свободен от пузырьков и имеет безупречную поверхность. Изолятор после охлаждения до комнатной температуры испытывают согласно ДИН 48 136 и он показывает прочность при разрушении около 1000 кг.

Пример 3. 375 вес.ч. жидкого при комнатной температуре диглицидилэфира 3,4-тетрагидрофталевой кислоты с содержанием эпоксида 6,3±.0,3 эквивалента эпоксида на 1 кг при вязкости 450-550 сП при смешивают при 80-90°С с 375 вес.ч. ангидрида гексагидрофталевой кислоты в качестве отверждакадего средства и с 1650 вес.ч. алюминийоксидтригидрата, аналогично примеру 2, в качестве наполнителя, после чего, смесь обрабатывают под вакуумом в течение 10 мин. Затем в качестве ускорителя добавляют 23 вес. ч. смеси, состоящей из 21 вес.ч. алкоголята натрия, изготовленного путем растворения 0,82 вес.ч металлического натрия при в течение 100 ч. 2,4-дигидрокси-З-гидроксиметилпентана и двух вес.ч. бензилдиметиламина, кратковременно под

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изолятора из пластмассы | 1981 |

|

SU1114356A3 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU413680A3 |

| Эпоксидная композиция | 1975 |

|

SU688135A3 |

| ГРАФИТОВАЯ ФОРМА ДЛЯ ЛИТЬЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1992 |

|

RU2085323C1 |

| Форма для литья погружением | 1980 |

|

SU893398A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ФАСОННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530918C1 |

| ИЗОЛИРУЮЩАЯ ФАСОННАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2536953C2 |

| КОМПОЗИЦИИ ИНИЦИАТОРА СВОБОДНОРАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ, СОДЕРЖАЩИЕ ТРЕТ-БУТИЛГИДРОПЕРОКСИД, И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2560492C2 |

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

| ИЗОЛЯЦИОННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ ДЛЯ СИСТЕМ ПЕРЕДАЧИ И РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2012 |

|

RU2609914C2 |

Авторы

Даты

1981-06-30—Публикация

1970-10-28—Подача