1

Изобретение относится к области оолучення отверждаемых эпоксидных композиций.

Известна отверждаемая эпоксидная композиция, состоящая из эпоксидной смолы более чем с одной эпоксидной группой в молекуле и поликарбоновой кислоты, полученной взаимодействием триметилового ангидрида со спиртом. Однако эти лолИКарбоновые кислоты являются твердыми .при комнатной температуре и плавятся только при температурах свыше 60°С. Следовательно, переработку с полиапоксидньгми соединениями можно проводить только в присутствии больших количеств растворителя или при температурах свыше 60°С.

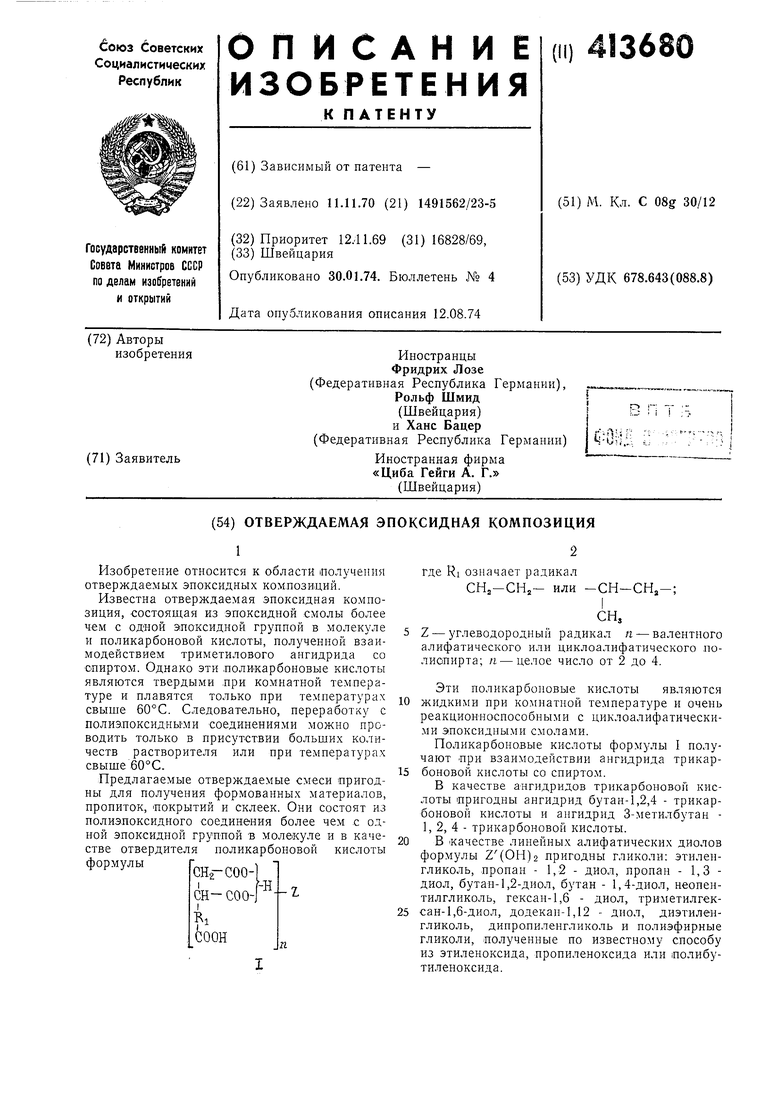

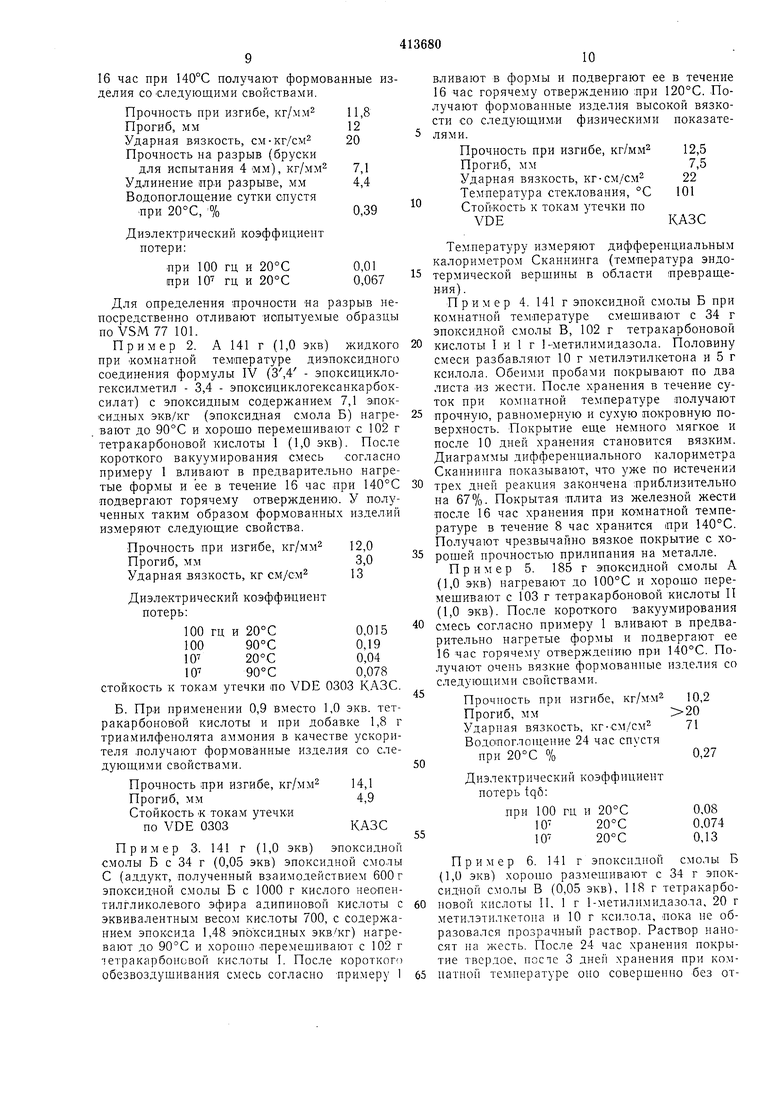

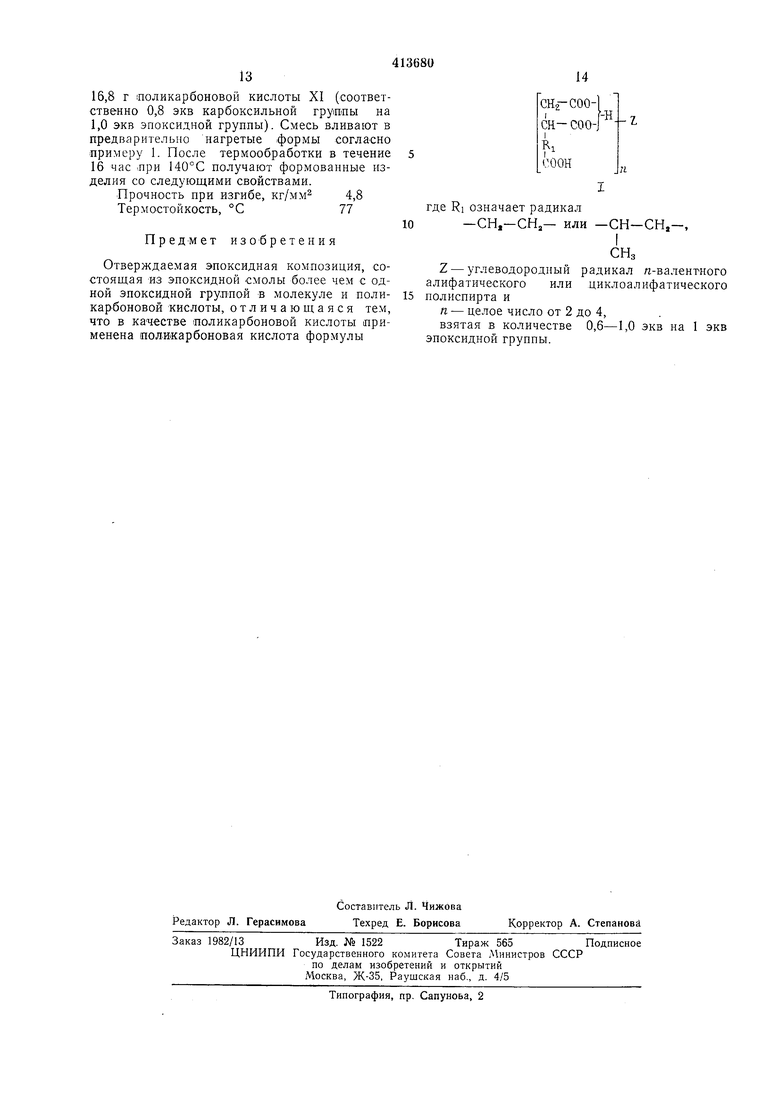

Предлагаемые отверждаемые смеси пригодны для получения формованных материалов, пропиток, Покрытий и склеек. Они состоят из полиэпоксидного соединения более чем с одной эпоксидной группой в молекуле и в качестве отвердителя поликарбоновой кислоты формулы

где RI означает радикал

CH -CHj- или -CH-CHj-;

сн,

Z - углеводородный радикал п - валентного алифатического или циклоалифатического полиопирта; я - целое число от 2 до 4.

Эти поликарбоновые кислоты являются

жидкими при комнатной температуре и очень реакционноспособными с циклоалифатическими эпоксидными смолами.

Поликарбоновые кислоты формулы I получают при взаимодействии ангидрида трикарбоновой кислоты со спиртом.

В качестве ангидридов трикарбоновой кислоты пригодны ангидрид бутан-1,2,4 - трикарбоновой кислоты и ангидрид 3-метилбутан 1, 2, 4 - трикарбоновой кислоты.

В качестве линейных алифатических диолов формулы Z(OH)2 пригодны гликоли: этиленгликоль, пропан - 1,2 - диол, продан - 1,3 диол, бутан-1,2-диол, бутан - 1,4-диол, неонентилгликоль, гексан-1,6 - диол, триметилгексан-1,6-диол, додекан-1,12 - диол, диэтиленгликоль, дипропиленгликоль и полиэфирные гликоли, полученные по известному способу из этиленоксида, пропиленоксида или оолибутиленоксида.

3

В качестве щжлоалифатических диолов формулы Z(0ii)2 следует назвать, например, 1,4-бис-(гидроксиметил) - циклогексан; 1,1бис-(гидроксиметил) - циклогексен - 3,1,1 бис - (гидроксиметил) - циклогексан.

В качестве триолов формулы 2(ОП)з можно применять следующие соединения: глицерин; гексаи - 1,2-6-триол; 3-гидроксиметилпентан - 2,4 - диол; 1, 1, 1 - три - (гидроксиметил) - этан; 1, i, 1-три-(гидроксиметил) - «ронан.

В качестве четырехвалентного снирта нрименяют иентаэритрит.

В качестве нолиэноксидных соединений с одной эноксидной грунной в молекуле н более, прилменяемых в отверждаемых смесях, иснользуют, в частности, следуюш,ие.

Алициклические лолиэлоксиды, как эпоксиэтил - 3,4-эноксициклогексан (винилциклогексендиэноксид); лимонендиэпоксид; дициклопентадиендиэпоксид; бис- (3,4 - эноксициклогексилметил) - адинат; (3,4-эноксициклогексилметил) - 3,4 - эноксици-клогексанкарбоксилат; (3, 4 - эпокси - 6 - метилциклогексилметил) -3,4 - эпокси - 6 - метилциклогексанкарбоксилат; 3- (3, 4-эгюксициклогексил) 2,4 - диоксаспиро - (5,5) - 8,9 - эпоксиундекан; 3 - (глицидилоксиэтоксиэтнл) - 2,4 - дноксасниро - (5,5) - 8,9 - эноксиундекан; 3,9 бис - (3, 4 - эноксициклогексил) - онироби (лг-диоксан).

Ди- или полиглидиднловые эфиры многовалентных сннртов, как 1,4-бутандиол, или нолигликолей, как нолинроииленгликоли.

Ди- или полиглицидиловые эфиры многовалентных фенолов, как резорцин; бис-(пгидроксифенил) чметан; 2,2-бис- (п-гидроксифенил) - проная (диометаи); 2,2-бис-(4-гидрокси-3,5 - дибромфенил) - пропан; 1,1,2,2 тетракис - (п-гидроксифенил)-этан, или полученные при кислых условиях конденсационные .продукты фенолов с формальдегидом, как фенолноволаки и крезолтюволаки.

Ди- или поли-(р-метилглицидиловый) эфир полиопиртов и полифенолов; сложные полиглицидиловые эфиры и сложные ооли-(р-метилглицидиловые) эфиры многовалентных карбоновых кислот, как фталевая, терефталевая, тетрагидрофталевая и гексагидрофталевая.

N-Глициднлпроизводные аминов, амидов и гетероциклических оснований азота, как N, Nдиглицидиланилин; Ы,Ы-диглицидилтолуидин; М,М,Ы,Ы-тетраглицидил-бис - (п - аминофенил)-метан; триглицидилизоцианурат; N, Nдиглицидил-5,5-диметилгидаитоин.

Кроме того, при отверждении мол-сно применять ускорители отверждения, например третичные амины, их соли или четвертичные аммониевые соединения, например 2,4, 6-трис(диметиламинометил) - фенол, бензилдиметиламин, 1-метилимидазол, 2-этил-4-метилимидазол, 4-аминопиридин, триамилфенолат аммония; или алкоголяты щелочных металлов, например гексантриолат «атрия.

4

Отверждение смесей согласно изобретению из полиэлоксидного соединения (а) и лоликарбоновой кислоты (б) лроводят предпочтительно при комнатной или незначительно повышенной темлературе, т. е. в интервале температур 18-30°С. Отверждение, однако, можно проводить при более высоких температурах, например 50-180°С. Отверждение можно проводить также в

две ступени; сначала преждевременно прекращая реакцию отверждения, нричем получают еще .плавкий и растворимый отверждаемый форконденсат (так называемая В-ступень) из эпоксидного компонента (а) и отвердителя (б). Форконденсат подобного рода более или менее стойкий при храпении и может служить, напри:мер, для получения препрегов, пресс-масс или, в частности, снеченных порошков.

Кроме того, смеси могут содержать мягчители, такие как дибутилфталат, диоктилфталат или трикрезилфосфат, инертные органические растворители или активные разбавители, как моноэпоксиды, например стиролоКсид, бутилглицид или крезилглицид.

К отверждаемым смесям можно добавить разбавители, налолнители и усилители, такие как каменноугольная смола, битум, текстиль.ные волокна, стекловолокна, асбестовые золо кна, борволокна, углеродные волокна, минеральные силикаты, слюда, кварцевая мука, двуокись титана, тригидрат окиси алюминия, бентониты, каолин, аэрогель кремневой кислоты;

или металлический лорощок, как алюминиевый или железный;

а также пигменты и красители, такие как:

сажа, окисные краски, двуокись титана и др.

К отверждаемым смесям можно добавить и

другие обычные добавки, например огнезащитные средства, как лолутораокись сурьмы, средства тиксотропии, средства, способствующие розливу как силиконы, ацетобутират целлюлозы, поливинилбутираль, воски, стеараты

(применяемые отчасти также в качестве смазок).

Отверждаемые эпоксидные композиции применяют в ненаполненном или наполненном состоянии, в виде растворов или эмульсий,

как средства для покрытия, лаки, прессмассы, литьевые смолы, изделия, полученные литьем под давлением, пропиточные смолы и клеящие вещества, как смолы для инструментов, связующие для слоистых пластиков, уплотнительные и щпатлевочные массы, массы для покрытий пола.

Получение тетракарбоновых или гексакарбоновых кислот.

Тетракарбоновая кислота I. 124,0 Г

(2,0 моль) этиленгликоля вносят в 688,0 г

(4,0 моль) ангидрида бутан - 1,2,4-трикарбоновой кислоты и добавляют 0,5 г бензилдиметиламина. Затем смесь нагревают до 120°С,

причем в течение 20 мин повышается вязкость. По истечении 30 мин измеряют эквивалентный вес кислоты (102). Продукт является бесцветным, сравнительно низковязким маслом. В инфракрасном спектре не онрелеляют€я характерные полосы ангидрида при 5.38 мк, однако -видны типичные эфирные полосы карбоновой кислоты при 5.,87 мк.

Тетракарбоновая кислота П. Сментивают 180,0 г (2,0 моль) бутан-1,4-диола и 688,0 г (4,0 моль) ангидрида бутан - 1,2.4 - трикарбоновой кислоты и добавляют 0.5 мл бензилдиметиламина. В течение 15 мин смесь выдерживают при 120°С, причем получают эквивалентный вес кислоты 108 (теория 108,5). Пподукт является светло-желтым, спавнителыю низковязким маслом. В инфракрасном спектре установлено исчезновение типичных ангидридных полос при 5.38 мк и появление хапактерных эфирных полос карбоновоп кислоты при 5,88 мк.

Тетракарбоновая кислота JIJ. Смеишваю208,0 г (2,0 Моль) неопентилового гликоля и 688,0 г (4,0 моль) ангидрида бутан - 1.2,4 трикарбоновой кислоты и добавляют 0,5 tл бензилдиметилам.ина. В течение 15 мин смесь выдерживают при 120°С, причем получают эквивалентный вес кислоты 107 (теооия 112). Продукт является светло-же,ттым вязким маслом, -показывающим в инфракрасном спектре характерную эфирную группировку каобоновой кИС,потьт при 5,88 мк и не илтеюним более никакого содержания ангидрида.

Тетракарбоновая кислота fV. 46,5 г ангидрида бутан-1,2-4-трикарбоновой кислоты и 19,3 г 1,1-бис-(гидроксиметил) - тшклогексена-(З) (соответственно 1 моль дигилпоксисоединения на 2 моль ангидрида трикарбоновой кислоты) подвергают следующей реакции. .Ангидрид бутан-1,2,4 - трикарбоновой кислоты сначала плавят, а затем нагревают до 40°С. При СИЛЬНОМ разментивании по порпиялт медленно добавляют 1,1-бис-(гидроксиметил) циклогексен-(3). Затем етне в течение 10 лгин оставляют реагировать ПРИ 14П°С. Результатом является высОКовязкий реакционный продукт €0 следуюишми свойствами- эквивалентный вес кислоты 124,8 (теория 11-.5).

Гексакарбоновая кислота V. 3,0 г (0,25 моль) глиперина вносят в 129,0 г (0,75 моль) ангидрида бутан-1,2.4 - трикарбоновой кислоты и добавляют П.2 мл бензилдиметилам.ина. В течение 20 мин смесь выдерживают ПРИ 90°С, причем эквивалоитнт т вес кислоты составил 99.

Продукт является высоковтЗКим масло ;. имеющим в инфракрасном спектпе характепные эфирные .noiociii карбоиовой кислоты пои Б,90 мк, ангидридные -полосы нельзя былл более установить.

Тетракарбоновая кислота VI. В 112.4 fO,654 моль) ангилрила бутан-..4 - ТРИКЯПбоновой кислоты вносят 87,6 г (0.327 люль) иолипр01пиленгликоля (со гил оксильным эквивалентным весом 134) и лг

бавляют 0,1 м,т бепяилди етиламина. CNrecb в течение 60 мип нагревают до 80°С, причем получают экви-в- лентный вес кислоты 142 (теория Б4). Продукт содержит енте неболыние доли ангидрида бутан-1,2,4 - трикарбоновой кнслоты.

Тетракарбоновая кислота VII. Сментивают 172,0 г (1.0 foль ангидрида бутан-1.2,4трикарбоновой кислоты и 101,0 г (0,5 мо,ть) додекан-1,12 - дтюла-и добавляют 0,3 мл бензилдн етилам 1тта. Смесь нагревают до 160°С и в течр1 е 2 мин оставляют стоять при этой температуре. После охлаждения полу-пют высоковязкое же.ттое масло с .-),те1ттцым весом кислоты 131 (теория 136). В тпфпакрасном спектре ангидридные полосы не установлены.

Тетракапбоновая кислота Vllf. Сметнивают 172.0 г (1.0 моль аттгндпида бхтан - 1.2.4-трикарбоновой кис. н 72,0 г СО,5 моля) 1,4бис-(гидроксиметил) - циклогексана (смесь изомеров) и добавляют 0.2 мл бецзитлиметилa fиття. в течение 5 нагревают до 25°С, прнчолт получают золотисто-же.лтый, высоковязкий реакционный . -не солержащнй ангидпида и обнапуживаютний характерные эфтрные полосы карболовой кис,тоты ПРИ 5,88 к. Эквивалентный вес кис.тоты составляет 115 (теория 122).

Гексакапбонокая кислота JX. Сменпвают 6.7 г (0,05 моль гексан-1, 2, 6-трио а ц 95.S г (0.15 лоля) ангидрита . 2. -триклпбоновой кислоты и добавляют 0.050 г бснзилди-мeтилa тинa в качестве ката.тизатора. Затем эту смесь в теченте Б мин нагревают .до 145- 150°С. Получают высоковязкую, светло-желтую триэфирпмо гексакарбоновую КИСЛОТУ с эквивалентньг.т весом кислоты 99 (теория 108).

Твтракарбоновпя кислота X. Сментивают 8.9 г (0.075 моль) гексан-1,6-диола и 27.9 г (0,15 моль) ангидпида 3-метилбУтан - 1.2,4 трикарбоповой кислоты и добавляют 0,050 г бензилд1П етилп м-1па -в качестве ката,лизатора. Зате ЭТУ слтесь в течение 30 митт на- евают до . Получают ВЫСОКОВЯЗКУЮ, светлокоричневую тиэбтрную тетракарбоновую кис,лоту с эквивалон-ны 1 весом кислоты 122,5 (теория 122,Б).

Октакапбоноаая кислота XI. Смешивают 8,15 г (0,06 моль) пентаэритрита н 42,0 г (0.24 моль ангнлпила бутан 1 2 4-тпикапбоновой кнслоты тт лобавляют О.П.БО г бензиллнлтетттламттна i ча естве ка-т-пл затопа. яту в точочие 5 митт ттагревпют ло 1 50- 15Б°С. Поучлпт тетппдфи ную октлкярбонов -ю КиС.лоту с ЭлВ1жа П- нтным врсо.; ОБ (-i-ооря 103), -оторпя рлрлстп-з co6ofi

БЫСОКРВЯ-: -(. СВОТЛО-ЧО11ЧНСВ(Л М,С -10.

С ilC lСиС И Ь1С Г..ОЛh.

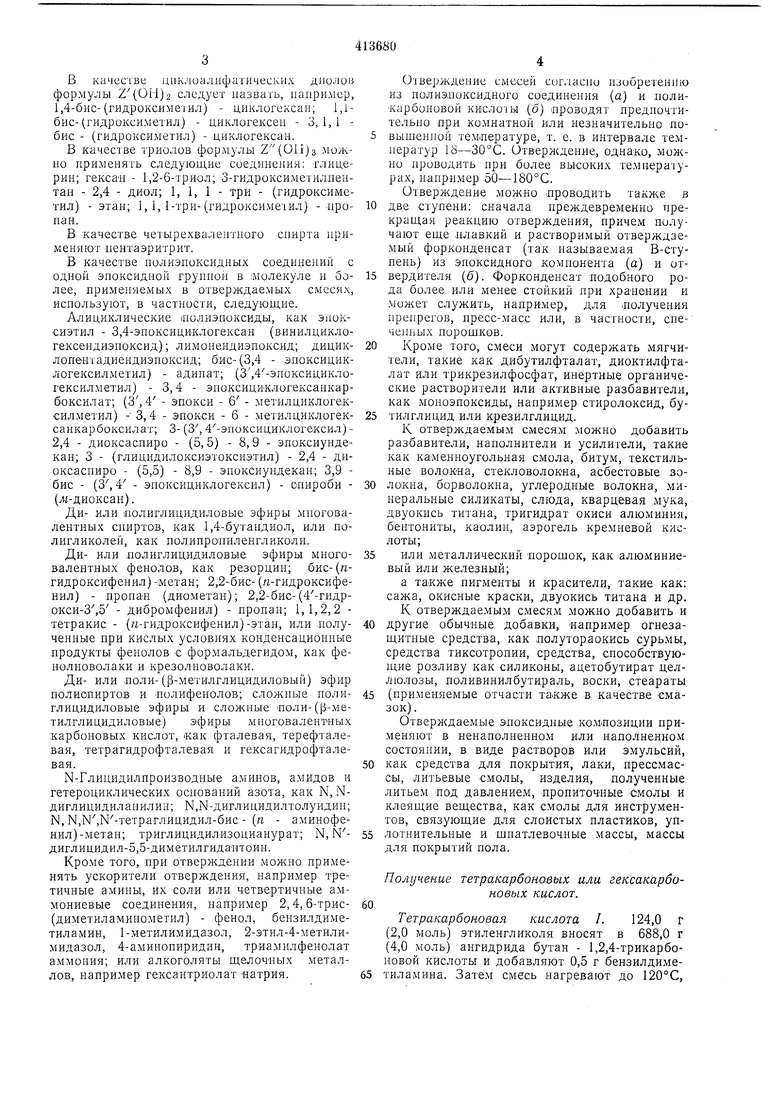

Эппксигно с.1пла .-1. Получоччая путем 65 кондепсании бисфенола 2,2-бис-(.и-гилроксифенил) - пропан с стехиометрическим избытком эпихлоргидрина в присутствии щелочи, главным образом, состоящая из диглицидилового эфира формулы

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU404269A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ДИЭПОКСИДНЫХ СОЕДИНЕНИЙ12 | 1973 |

|

SU379099A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU390724A1 |

| ССОРЗависимый от патента № — Заявлено 22.11.1968 (J6 J219895/23-5)Приоритет 25.11.1967, № 2794/67, ШвейцарияОпубликовано 12.111.1973. Бюллетень № ИДата опубликования описания 17.V.1973М. Кл. С ftSg 20/32УДК 678.675(058.8) | 1973 |

|

SU373951A1 |

| МОЮЩЕЕ И ОЧИЩАЮЩЕЕ СРЕДСТВО | 1969 |

|

SU235657A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU370784A1 |

| ВСЕСОЮЗНАЯ ' | 1973 |

|

SU361575A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИЭФИРОВ | 1973 |

|

SU407452A1 |

| МОЮЩЕЕ И ОЧИЩАЮЩЕЕ СРЕДСТВО | 1969 |

|

SU234959A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНЫХ \^ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 1971 |

|

SU308589A1 |

СНг СН-О - - СНг-СН-ОН,

0/

жидкая при комнатной температуре полиглицидилэфирная смола (технический продукт)

со следующими показателями. Содержание эпоксида, экв/кг5,4

Вязкость при 25°С, спз 9000-13000

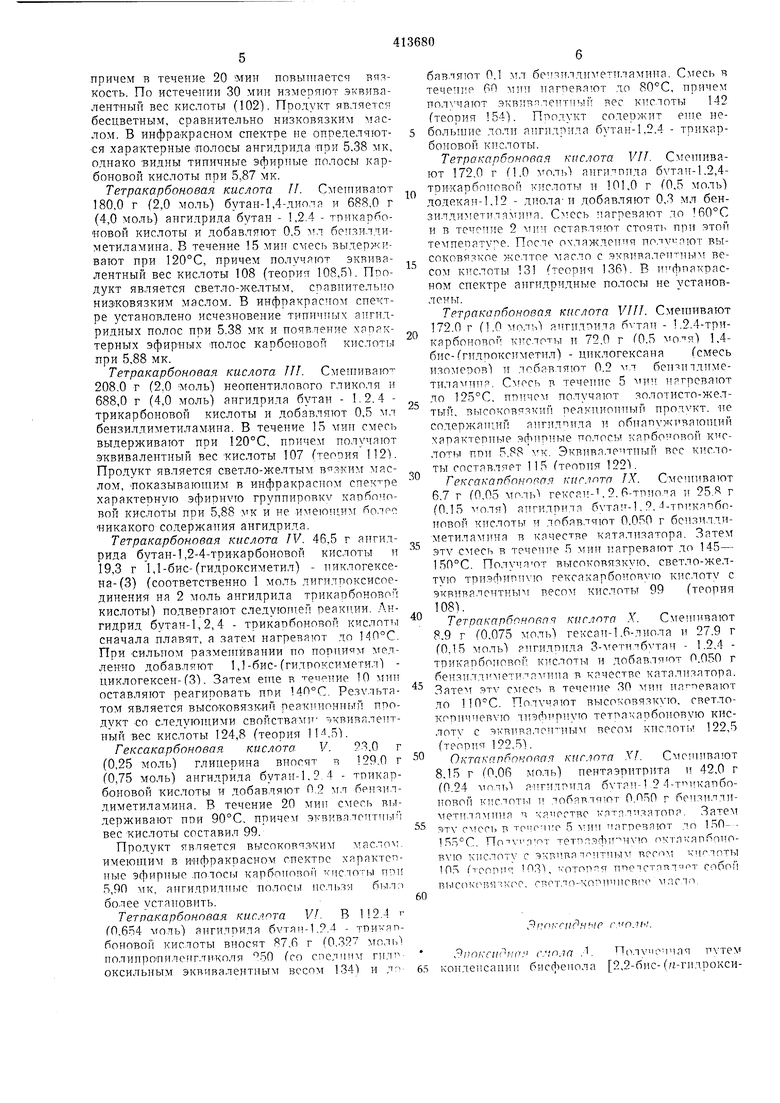

Эпоксидная смола Б. Состоящий, главным

образом, из эпокснда формулы

(3,4-Эпоксициклогексилметил) - 3,4 -эпоксициклогексанкарбоксилат - жидкая .-при комнатной температуре циклоалифатическая эпоксидная смола (технический продукт) со следующими показателями.

Содержание эпоксида,

экв/кг

7,1 Приблизительно 350 Вязкость при 25°С, спз

Эпоксидная смола В. Аддукт с эквивалентным весом кислоты 705 и содержанием эпоксида 1,48 эпоксидных экв/кг на основе эпоксидной смолы Б и кислого неопентилгликолевого эфира адилиповой кислоты. Его можно (Получать следующим образом.

600 г жидкого при комнатной температуре циклоалифатического диэпоксидного соединения формулы

.

. /

С-СНгСН НС

II ко

о

/

СН, НС СНг

IV

(3,4-Эпоксициклогексилметил) - 3,4 - эпоксициклогексанкарбоксилат с эпоксидным содержанием 7,1 эпоксидных эквивалентов на «г и 1000 г описанного ниже неопентилгликолевого полиэфира адипиновой кислоты нагревают в течение 2 час до 140°С. Полученный

аддукт имеет содержание эпоксида 1,48 экв/кг.

Кислый неопентилгликолевый полиэфир адиннновой кислоты получают следующи.м образом.

2336 г адипиновой кислоты и 1456 г неопентилгликоля (согласно молярному соотношению 8 : 7) при азотной атмосфере нагревают до 135°С и при раз.мещивании в течение 16 час нагревают до 202°С; причем ностоянно отгоняют образующуюся посредством поликонденсации воду. Последние остатки конденсационной воды в течение 3 час отгоняют при 14 мм рт. ст. Получают кислый полиэфир в жидком состоянии с эквивалентным весом кислоты 705 (теория 822).

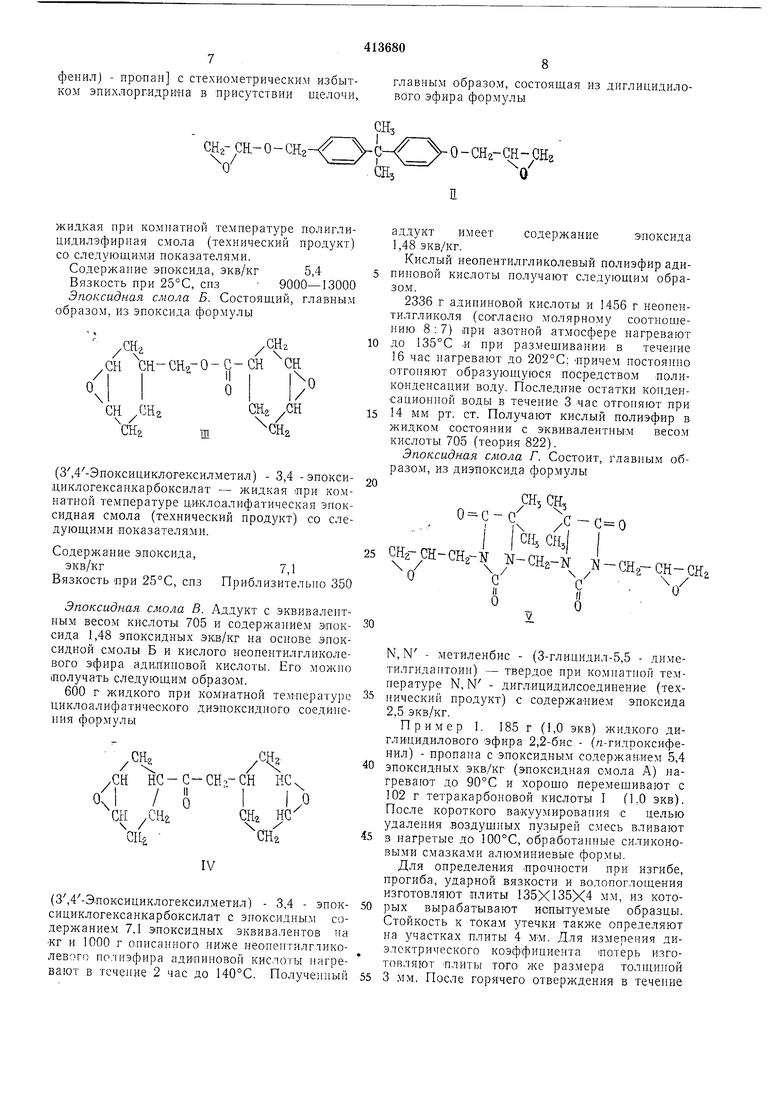

Эпоксидная смола Г. Состоит, главным образом, из диэпоксида формулы

сн, сн.

/

0

Clij СНз CH.-CH-CH,-i М-СН.-К j-CH,-«-CH.

у

О

./

С II О

п

о

N, N - метиленбис - (З-глицидил-5,5 - диметнлгидантоин) - твердое при ко.м 1атпой темиературе N, N - диглицидилсоединение (технический продукт) с содержанием эпоксида 2,5 экв/кг.

Пример 1. 185 г (1,0 экв) жидкого диГЛИ1ЦИДИЛОВОГО эфира 2,2-бис - («-гилроксифенил) - пропана с эпоксидным содержан.ием 5,4 эпоксидных экв/кг (эпоксидная смола А) нагревают до 90°С и хорощо перемешивают с 102 г тетракар боновой кислоты I (1.0 экв). После короткого ва-куумировапия с целью удаления .воздущных пузырей смесь вливают

в нагретые до 100°С, обработанные силиконовыми смазками алюминиевые фор.мы.

Для определения прочности при изгибе, прогиба, ударной вязкости и волопоглощения изготовляют плиты 135X135X4 мм, из которых вырабатывают испытуемые образцы. Стойкость к токам утечки также определяют на участках плиты 4 мэд. Для измерения диэлектрического коэффициента потерь изготовляют плиты того же размера толщиной

5 3 .мм. После горячего отверждения в течение 16 час при 140°С получают формованные изделия со следующими свойствами. Прочность при изгибе, кг/мм 11,8 Прогиб, мм12 Ударная вязкость, см-кг/см 20 Прочность на разрыв (бруски для испытания 4 мм), кг/мм 7,1 Удлинение пр.и разрыве, мм4,4 Водопоглощение сутки спустя при 20°С, %0,39 Диэлектрический коэффициент потери: при 100 ГЦ и 20°С0,01 при 10 ГЦ и 20°С0,067 Для определения прочности на разрыв непосредственно отливают испытуемые образцы по VSM 77 101. Пример 2. А 141 г (1,0 экв) жидкого при «омнатной температуре диэпоксидного соединения формулы IV (3,4 - эпоксициклогексилметил - 3,4 - эпоксвциклогексанкарбоксилат) с эпоксидным содержанием 7,1 эпоксидных экв/кг (эпоксидная смола Б) нагре, вают до 90°С и хорошо перемешивают с 102 г тетракарбоновой кислоты 1 (1,0 экв). После короткого вакуумирования смесь согласно примеру 1 вливают в предварительно нагретые формы и ее в течение 16 час при 140°С подвергают горячему отверждению. У полученных таким образом формованных изделий измеряют следующие свойства. Прочность при изгибе, кг/мм 12,0 Прогиб, мм3,0 Ударная вязкость, кг см/см 13 Диэлектрический коэффициент потерь: 100 ГЦ и 20°С0,015 10090°С0,19 1020° С0,04 1090°С0,078 стойкость к токам утечки по VDE 0303 КАЗС. Б. Пр.и применении 0,9 вместо 1,0 экв. тетракарбоновой кислоты и при добавке 1,8 г триамилфенолята аммония в качестве ускорителя получают формованные изделия со следующими свойствами. Прочность при изгибе, кг/мм 14,1 Прогиб, мм4,9 Стойкость « токам утечки по VDE 0303КАЗС Пример 3. 141 г (1,0 экв) эпоксидной смолы Б с 34 г (0,05 экв) эпоксидной смолы С (аддукт, полученный взаимодействием 600 г эпоксидной смолы Б с 1000 г кислого неопентилгликолевого эфира адипиновой кислоты с эквивалентным весом кислоты 700, с содержанием эпоксида 1,48 эпоксидных экв/кг) нагревают до 90°С и хороню перемешивают с 102 г тетракарбоновой КИСЛОТЕ I. После короткого обезвоздушивания смесь согласно примеру 1 вливают в формы и подвергают ее в течение 16 час горячему отверждению при 120°С. Получают формованные изделия высокой вязкости со следующими физическими показателями. Прочность при изгибе, кг/мм 12,5 Прогиб, мм7,5 Ударная вязкость, кг-см/см-22 Температура стеклования, °С 101 Стойкость к токам утечки по VDEКАЗС Температуру измеряют дифференциальным калориметром Сканнинга (температура эндотермической вершины в области превращения). Пример 4. 141 г эпоксидной смолы Б при комнатной температуре смешивают с 34 г эпоксидной смолы В, 102 г тетракарбоновой кислоты I и 1 г 1-метилимидазола. Половину смеси разбавляют 10 г метилэтилкетона и 5 г ксилола. Обеими пробами покрывают по два листа пз жести. После хранения в течение суток при комнатной температуре получают прочную, равномерную и сухую покровную поверхность. Покрытие еще немного мягкое и после 10 дней хранения становится вязким. Диаграммы дифференциального калориметра Сканнинга показывают, что уже по истечении трех дней реакция закончена приблизительно на 67%. Покрытая плита из железной жести после 16 час хранения при комнатной температуре в течение 8 час храпится при 140°С. Получают чрезвычайно вязкое покрытие с хорошей прочностью прилипания на металле. Пример 5. 185 г эпоксидной смолы А (1,0 экв) нагревают до 100°С и хорошо перемешивают с 103 г тетракарбоновой кислоты II (1,0 экв). После короткого вакуумирования смесь согласно примеру 1 вливают в предварительно нагретые формы и подвергают ее 16 час горячему отверждению при 140°С. Получают очень вязкие формованные изделия со следующими свойствами. Прочность при изгибе, кг/мм 10,2 Прогиб, Ударная вязкость, кг-см/см 71 Водотоглощение 24 час спустя при 20°С %0,27 Диэлектрический коэффициент потерь tq6: при 100 ГЦ и 20°С0,08 1020°С0,074 1020°С0,13 Пример 6. 141 г эпоксидной смолы Б (1,0 экв) хороню раз:мешивают с 34 г эпоксидной смолы В (0,05 экв), 118 г тетракарбоновой кислоты II. 1 г 1-метилпмидазола, 20 г метилэтилкетоиа и 10 г ксилола, пока не образовался прозрачный раствор. Раствор наносят на жесть. После 24 час хранения покрытие твердое, посте 3 дней хранения нри комнатной тем1нературе оно совершенно без отII

липа. В ходе второго опыта на жесть нанесли смесь того же самого состава без растворителя. После 16 час хранения при комнатиоГ температуре и 16 час хранения при 140°С получают очень вязкое упругое покрытие с гладкой .поверхностью.

Пример 7. 185 г эпоксидной смолы А (1,0 экв) нагревают до 100°С и хорошо перемешивают с 107 г тетракарбоновой кислоты 111 (1,0 экв). После короткого вакуумирования смесь вливают -в формы согласно примеру I. После горячего отверждения в течение 16 час при 140°С получают формованные изделия со следуюшими свойствами.

Прочность при изгибе, кг/мм 11,0 Прогиб,

Ударная вязкость, кг-см/см 43 Теплостойкость, °С 56

Прочность на разрыв, -кг/мм 6,7

Удлинение при разрыве, %6

Водопоглонение сутки спустя 20°С, %0,21

Диэлектрический фактор потерь:

при 100 ГЦ и 20°С0.01

1020°С0.067

1090°С0,09

Пример 8. 141 г (1,0 экв) эпоксидной смолы Б нагревают до 100°С и смепшвают с 125 г тетракарбоновой кислоты IV (1,0 экв). После короткого вакуум.ирования смесь вливают в формы согласно примеру 1 и в течение 16 час ее подвергают горячему отверждению при 140°С. Получают формованные изделия со следующими свойствами.

Прочность при изгибе, кг/мм 10,3 Прогиб, мм4,1

Ударная вяЗКость, кг-см/см 7

Теплостойкость, °С69

Диэлектрический коэфф.ициент потерь:

при 100 ГЦ и 20°С0.012

1020°С0,037

Пример 9. 141 г (1,0 экв) эпоксидной смолы Б при комнатной тем нератупе хороню ггепемешивают с 34 г эпоксидной смолы В (0,05 экв), 99 г гексакарбоновой кислоты V (1,0 экз) и 1 г 1-метилимидазола; этой смесью покрывают жесть. По истечении суточного хранения образуется красивое cvxoe поког,ттие. Пример 10. 141 г (1.0 экв) эпоксилиот смолы Б нагревают до 90°С и XODOHIO смешивают с 42,5 г тетракаобоновой кислоты ут (0,3 экв) и 60,5 г (0,6 экв) тетпакапбоновоч кислоты I. После короткого вакуумиповани смесь согласно примеру 1 вливают в формы и в течение 4 час подвергают горячему отверждению лри 80°С и в течение 12 час ппи 140°С. Получают формованные изделия со следующими свойствами.

Прочность при изгибе, кг/мм 1Я

Прогиб, мм.13

Термостойкость. °С69

Стойкость к токам утечкиКЛЗС

12

Пример 11. 141 г (1,0 экв) эпоксидной смолы Б хорошо перемешивают с 30,3 г (0,3 экв) тетракарбоновой кислоты 1,41 г (0,3 экв) тетракарбоновой кислоты VI, 27,5 г (0,3 экв) гексакарбоновой кислоты V, I г 1-метилимидазола и 40 сем метилэтилкетона. Низковязкую смесь наносят на жесть. По истечении суточного хранения при комнатной температуре получают прозрачную пленку.

Пример 12. 141 г (1,0 экв) эпоксидной смолы Б смешивают с 117,5 г тетракарбоновой кислоты VII (0,9 экв) и 1 г l-.метилимидазола. Жидкую смесь наносят на жесть. После хранения при комнатной температуре получают прозрачное покрытие.

Пример 13. 141 г (1,0 экв) эпоксидной смолы Б смешивают с 69 г (0,6 экв) тетракарбоновой кислоты VIII, 40,2 г (0,35 экв) тетракарбоновой кислоты VI и 1 г 1-метилим.идазола. Жидкую смесь наносят на жесть. Через 3 дня получают сухую, красивую пленку.

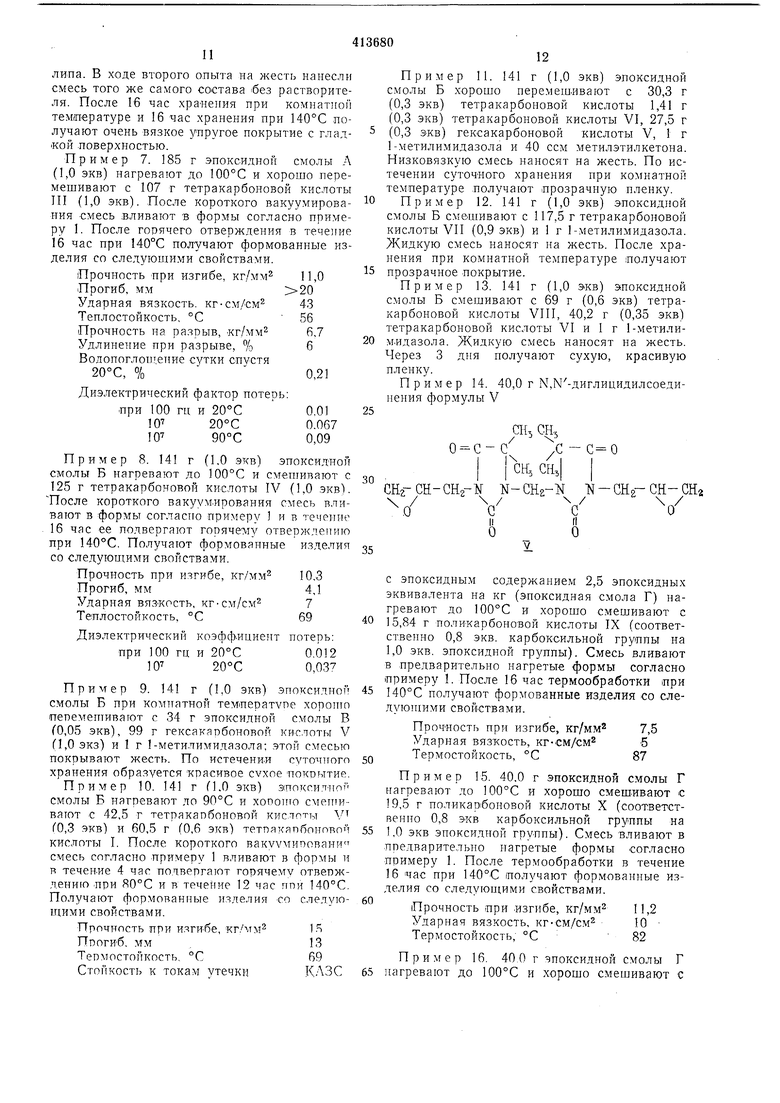

Пример 14. 40,0 г К М-диглицидилсоединения формулы V

СН. СН, i 5

с -

О - С - С

1 / СН Cfij

- СНр- СН- СНг

Шг- N- CHa-N

о

О

с эпоксидным содержанием 2,5 эпоксидных эквивалента на кг (эпоксидная смола Г) нагревают до 100°С и хорошо смешивают с

15,84 г поликарбоновой кислоты IX (соответственно 0,8 экв. карбоксильной группы на 1,0 экв. эпоксидной группы). Смесь вливают в предварительно нагретые формы согласно примеру 1. После 16 час термообработки при

140°С получают формованные изделия со следуюи1ими свойствами.

Прочность при изгибе, кг/мм 7,5 Ударная вязкость, кг-см/см 5

Термостойкость, °С87

Пример 15. 40,0 г эпоксидной смолы Г нагревают до ЮОС и хорошо смещ.ивают с 9,5 г по.дикарбоновой кислоты X (соответственно 0,8 ЭКВ карбоксильной группы на ,0 экв эпоксидной группы). Смесь вливают в предварительно нагретые формы согласно примеру 1. После термообработки в течение 16 час при 140°С получают формованные изделия со следуюн ими свойствами.

Прочность при .изгибе, кг/мм 11,2 Ударная вязкость, кг-см/см 10

Термостойкость, °С 82

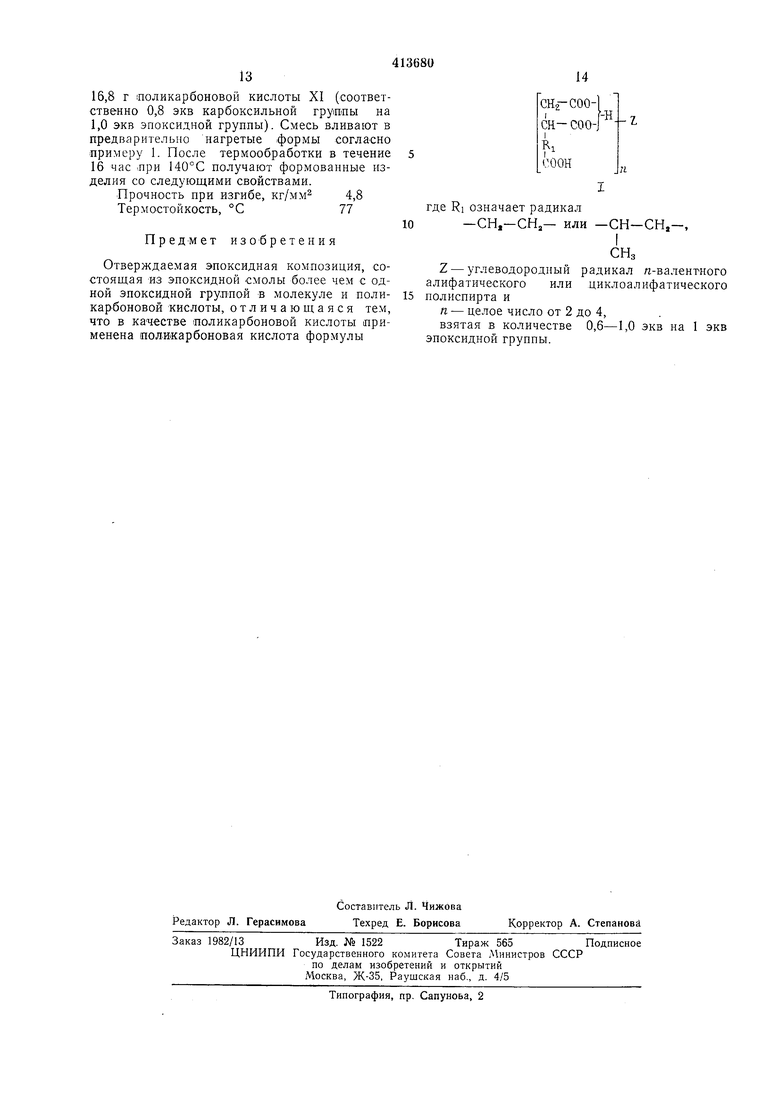

Пример 16. 40.0 г эпоксидной смолы Г нагревают до 100°С и хорошо смешивают с 16,8 г шоликарбоновой кислоты XI (соответственно 0,8 экв карбоксильной группы на 1,0 экв эпоксидной группы). Смесь вливают в предварительно нагретые |формы согласно примеру 1. После термообработки в течение 16 час лри 140°С получают формованные изделия со следующими свойствами. Прочность при изгибе, кг/мм 4,8 Термостойкость, °С77 ПреДМет изобретения Отверждаемая эпоксидная композиция, состоящая из эпоксидной смолы более чем с одной эпоксидной группой в молекуле и поликарбоновой кислоты, отличающаяся тем, что в качестве поликарбоновой кислоты применена поли«арбоновая кислота формулы CHf-COO-l 1-Б| 7 СН- COO-J Г е RI означает радикал -СН,-СН,,- или -СН-СН,-, Z - углеводородный радикал л-валентного ифатического или циклоалифатического лиспирта и п - целое число от 2 до 4, взятая в количестве 0,6-1,0 экв на 1 экв оксидной группы.

Даты

1974-01-30—Публикация

1970-11-11—Подача