(54) УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬББ

НА ТРУБАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм зажима прутка | 1982 |

|

SU1129030A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Цанговый патрон | 1990 |

|

SU1773576A1 |

| ЦАНГОВЫЙ ПАТРОН | 2006 |

|

RU2323804C1 |

| Цанговый патрон | 1990 |

|

SU1787700A1 |

| Цанговый патрон | 1984 |

|

SU1274855A1 |

| Цанговый патрон | 1988 |

|

SU1576246A1 |

| Цанговый патрон | 1982 |

|

SU1085692A1 |

| Устройство для выдавливания внутренних резьб | 1991 |

|

SU1759518A1 |

| Цанговый патрон | 1978 |

|

SU732083A1 |

1

Изобретение относится к обработке металлов давлением, а именно к устройствам для формования наружных резьб в тонкостенных деталях.

Известно устройство для накатывания внутренних резьб на тонкостенных деталях, содержащее ролики, размещенные равномерно по окружности сепаратора вокруг резьбонакатного инструмента и коническое кольцо, охватывающее ролики, смонтированное с возможностью свободного перемещения в осевом направлении 1.

Недостатком этого устройства является то, что для захвата детали в начале процесса накатывания необходимо вращением сепаратора или корпуса ввести ролики в контакт с деталью, а после накатывания резьбы необходимо задать детали обратное вращение с целью возврата конусного кольца в исходное положение и снятия детали.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для формования резьбы на трубах, содержащее корпус, резьбовое кольцо, сепаратор с роликами, связанный с приводом вращения и конусный нажимной элемент, связанный посредством скользящей щпонки с корпусом, а винтовой парой с вращающимся сепаратором 2.

Недостатком данного устройства является отсутствие регулировки величины деформа- ции обрабатываемой детали, что не, дает возможность обрабатывать детали из материалов с различными физическими свойствами, а также низкая его производительность, так как готовая деталь снимается вместе с резьбовым кольцом, которое затем не10 обходимо свинтить с детали и снова установить в корпус устройства.

Цель изобретения - расщирение технологических возможностей и повышение производительности устройства для формования резьбы.

Поставленная цель достигается тем, что

15 устройство, содержащее нажимной конус с механизмом его перемещения, соосный с ним сепаратор с коническими роликами и резьбовое кольцо, снабжено приводным цанговым патроном, резьбовое кольцо разме20щено в патроне и выполнено разъемным, а механизм перемещения нажимного конуса выполнен в виде гидроцилиндра и установленного на его штоке регулировочного элемента.

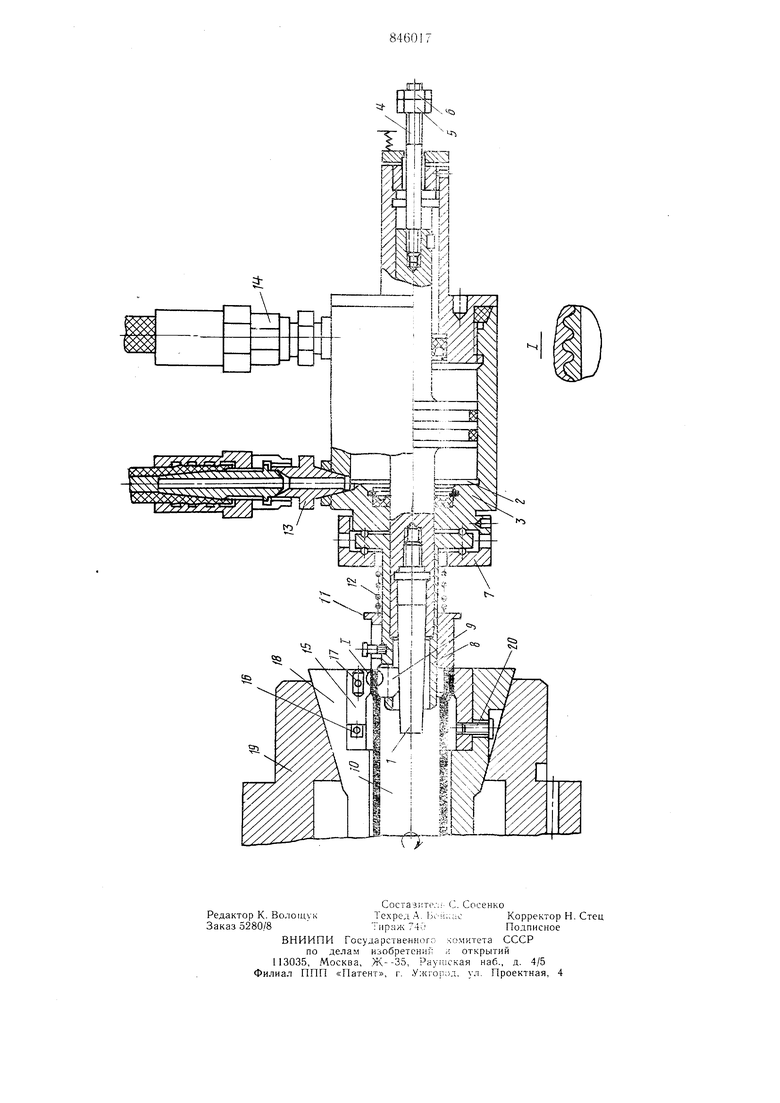

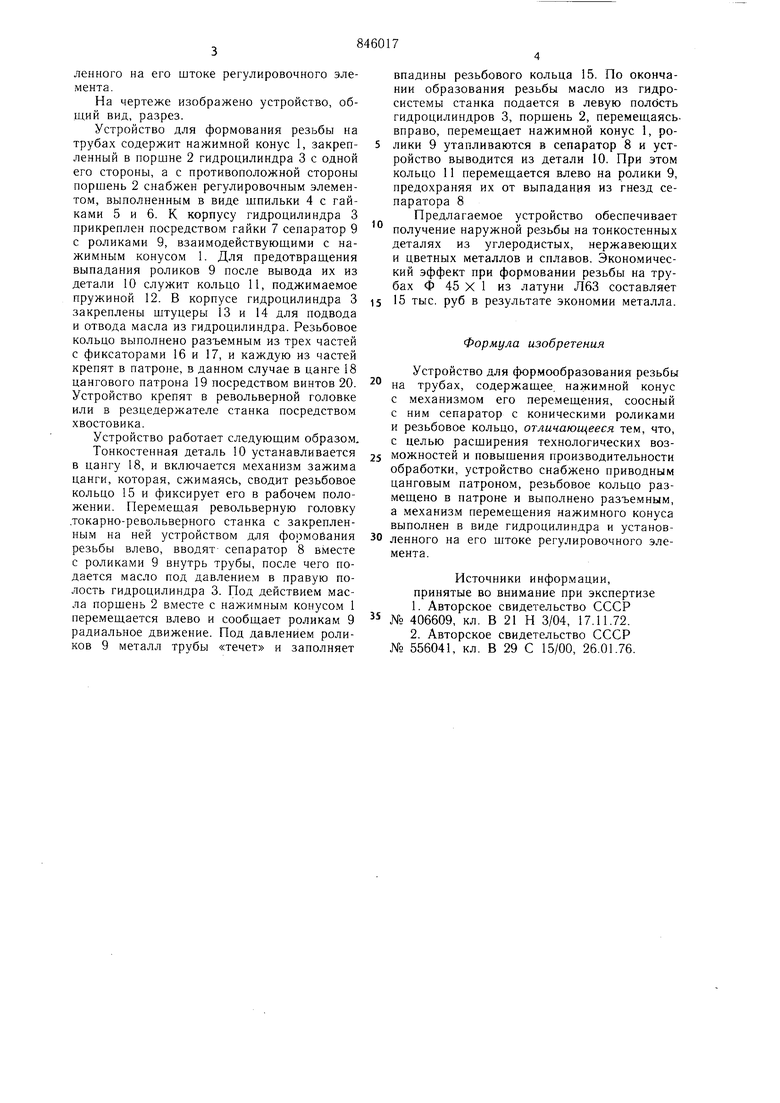

На чертеже изображено устройство, общий вид, разрез.

Устройство для формования резьбы на трубах содержит нажимной конус 1, закрепленный в поршне 2 гидроцилиндра 3 с одной его стороны, а с противоположной стороны поршень 2 снабжен регулировочным элементом, выполненным в виде шпильки 4 с гайками 5 и 6. К корпусу гидроцилиндра 3 прикреплен посредством гайки 7 сепаратор 9 с роликами 9, взаимодействуюш,ими с нажимным конусом 1. Для предотвращения выпадания роликов 9 после вывода их из детали 0 служит кольцо 11, поджимаемое пружиной 12. В корпусе гидроцилиндра 3 закреплены штуцеры 13 и 14 для подвода и отвода масла из гидроцилиндра. Резьбовое кольцо выполнено разъемным из трех частей с фиксаторами 16 и 17, и каждую из частей крепят в патроне, в данном случае в цанге 18 цангового патрона 19 посредством винтов 20. Устройство крепят в револьверной головке или в резцедержателе станка посредством хвостовика.

Устройство работает следующим образом.

Тонкостепная деталь 10 устанавливается в цангу 18, и включается механизм зажима цанги, которая, сжимаясь, сводит резьбовое кольцо 15 и фиксирует его в рабочем положении. Перемещая револьверную головку .токарно-револьверного станка с закрепленным на ней устройством для формойания резьбы влево, вводят сепаратор 8 вместе с роликами 9 внутрь трубы, после чего подается масло под давлением в правую полость гидроцилиндра 3. Под действием масла поршень 2 вместе с нажимным конусом 1 перемещается влево и сообщает роликам 9 радиальное движение. Под давлением: роликов 9 металл трубы «течет и заполняет

впадины резьбового кольца 15. По окончании образования резьбы масло из гидросистемы станка подается в левую полс)сть гидроцилиндров 3, поршень 2, перемещаясь, вправо, перемещает нажимной конус 1, ролики 9 утапливаются в сепаратор 8 и устройство выводится из детали 10. При этом кольцо 11 перемещается влево на ролики 9, предохраняя их от выпадания из гнезд сепаратора 8

Предлагаемое устройство обеспечивает получение наружной резьбы на тонкостенных деталях из углеродистых, нержавеющих и цветных металлов и сплавов. Экономический эффект при формовании резьбы на трубах Ф 45 X 1 из латуни Л63 составляет 15 тыс. руб в результате экономии металла.

Формула изобретения

Устройство для формообразования резьбы на трубах, содержащее, нажимной конус с механизмом его перемещения, соосный с ним сепаратор с коническими роликами и резьбовое кольцо, отличающееся тем, что, с целью расщирения технологических возможностей и повышения производительности обработки, устройство снабжено приводным цанговым патроном, резьбовое кольцо размещено в патроне и выполнено разъемным, а механизм перемещения нажимного конуса выполнен в виде гидроцилиндра и установленного на его штоке регулировочного элемента.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-07-15—Публикация

1979-11-11—Подача