Известны автоматы для обработки концов деталей типа валов, содержащие поворотный транспортный диск с установленными цанговыми зажимными патронами, где зажим деталей осуществляют кулачки, обхваченные коническим кольцом при его поступательном дви жении от пневмоцилиндра. Также известны цанговые зажимные патроны с наружным поворотным кольцом, соединенным на резьбе с кольцевыми сегментами, проходящими сквозь отверстия в корпусе, при поступательном движении которых сменная цанга перемещается в осевом направлении внутрь корнуса, осуществляя зажим либо разжим детали.

Описываемый автомат для подрезания торца цилиндрических деталей типа тонкостепных стаканов отличается тем, что с целью упрощения конструкцин цанговые зажимные патроны снабжены поворотными кольцами с двумя рычагами, взаимодействующими с кулачком, расположенным соосно с новоротным транспортным диском, и с копиром, осучцествляя зажим и разжим детали.

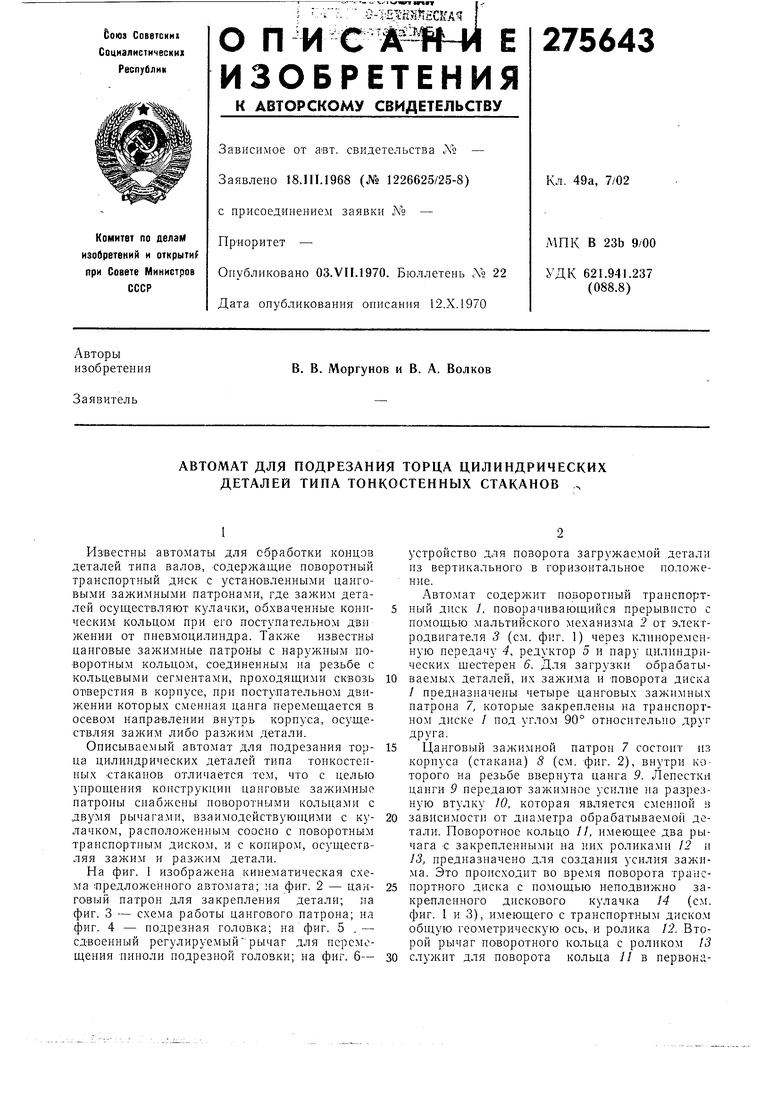

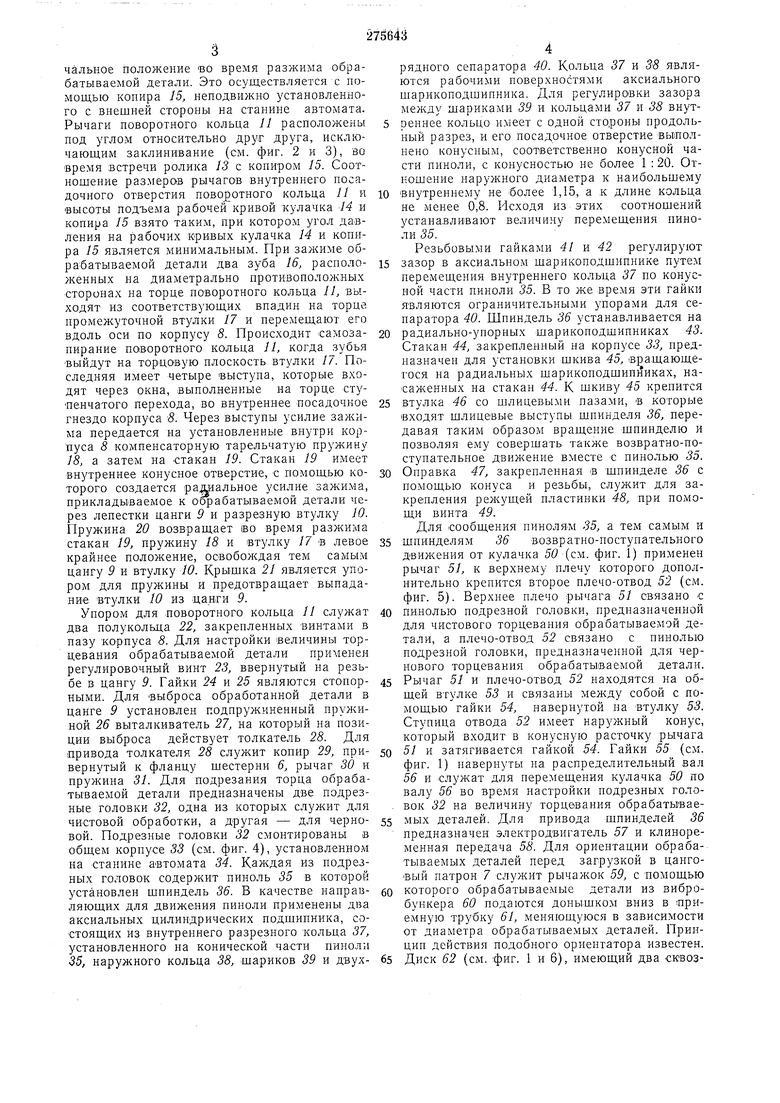

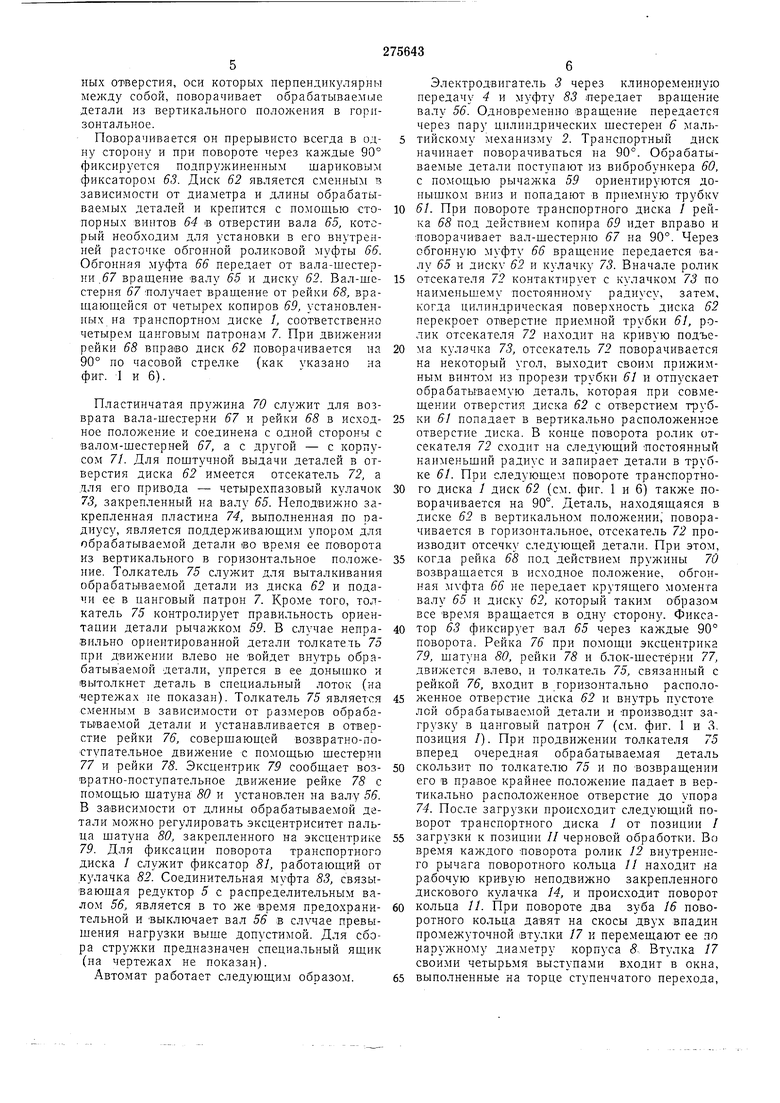

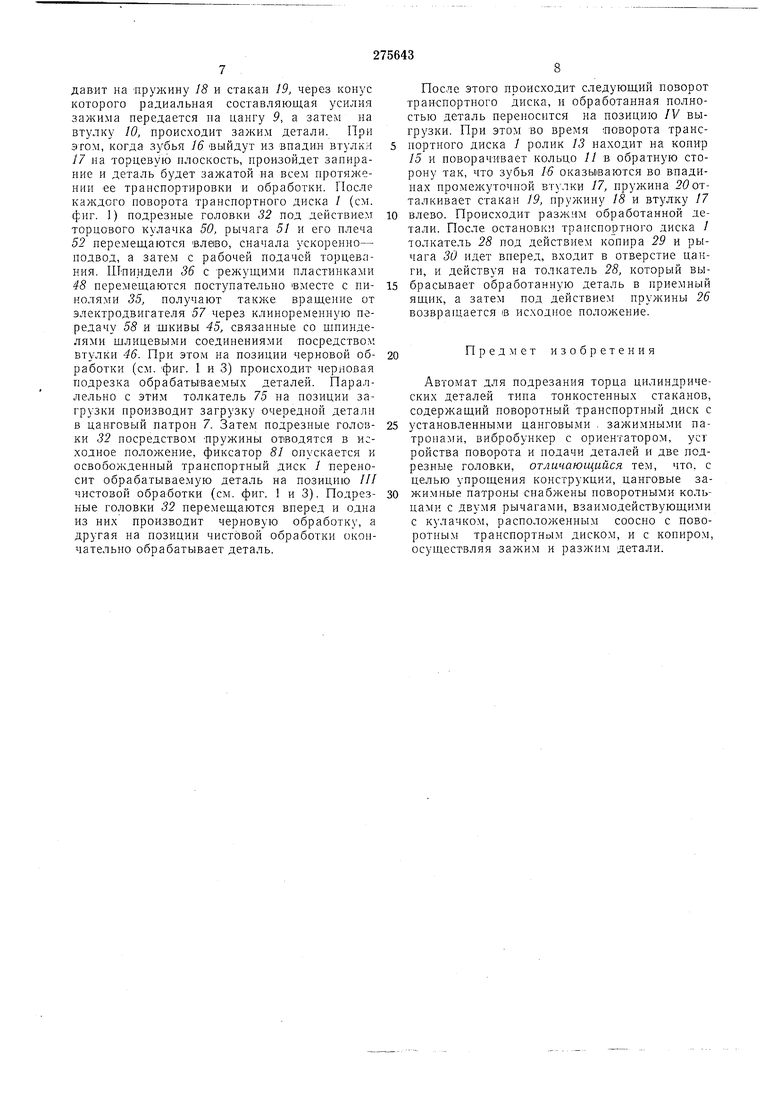

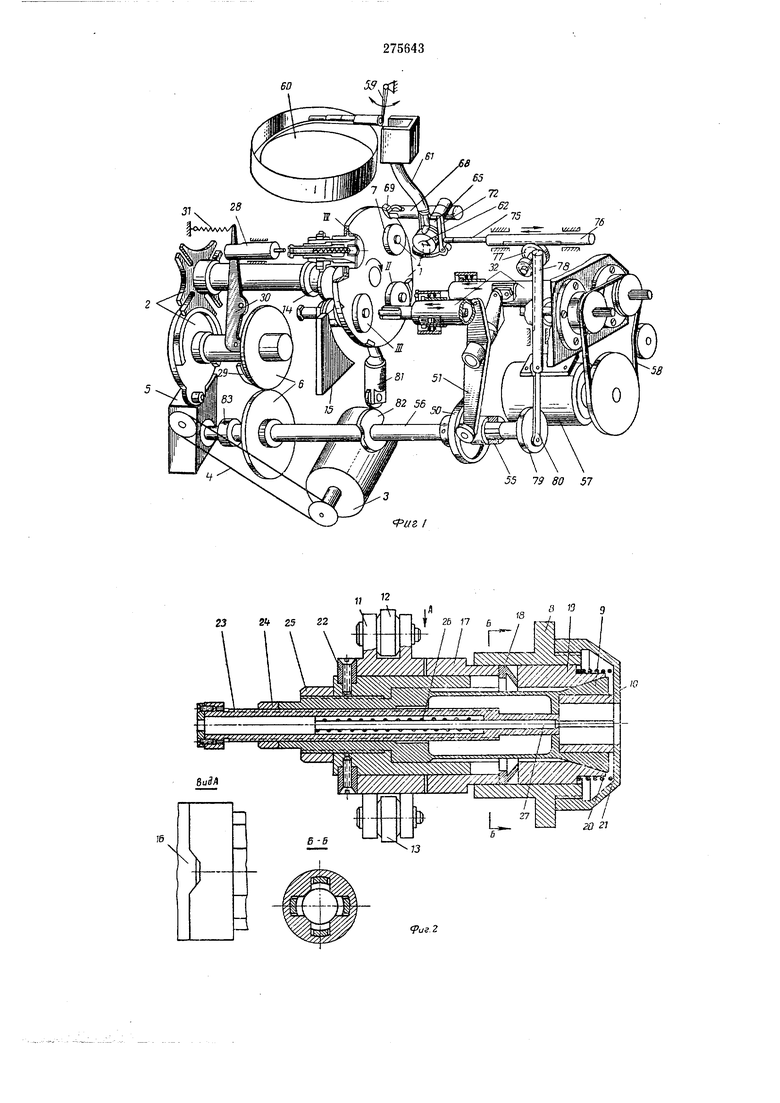

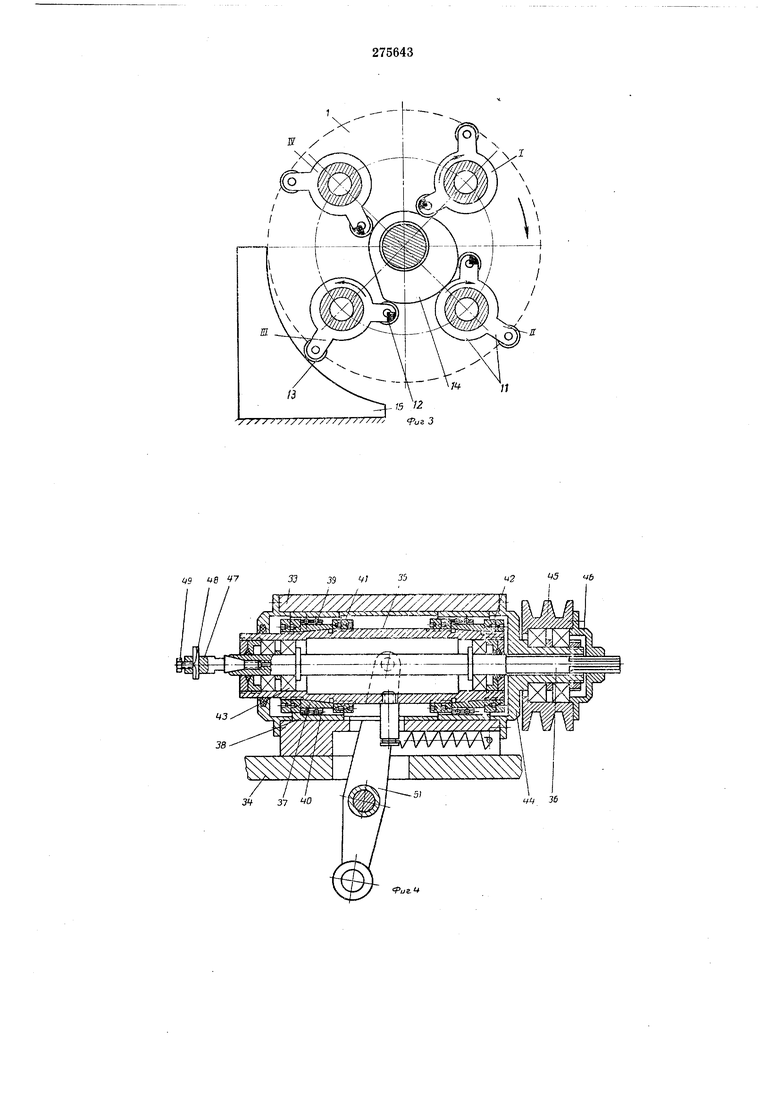

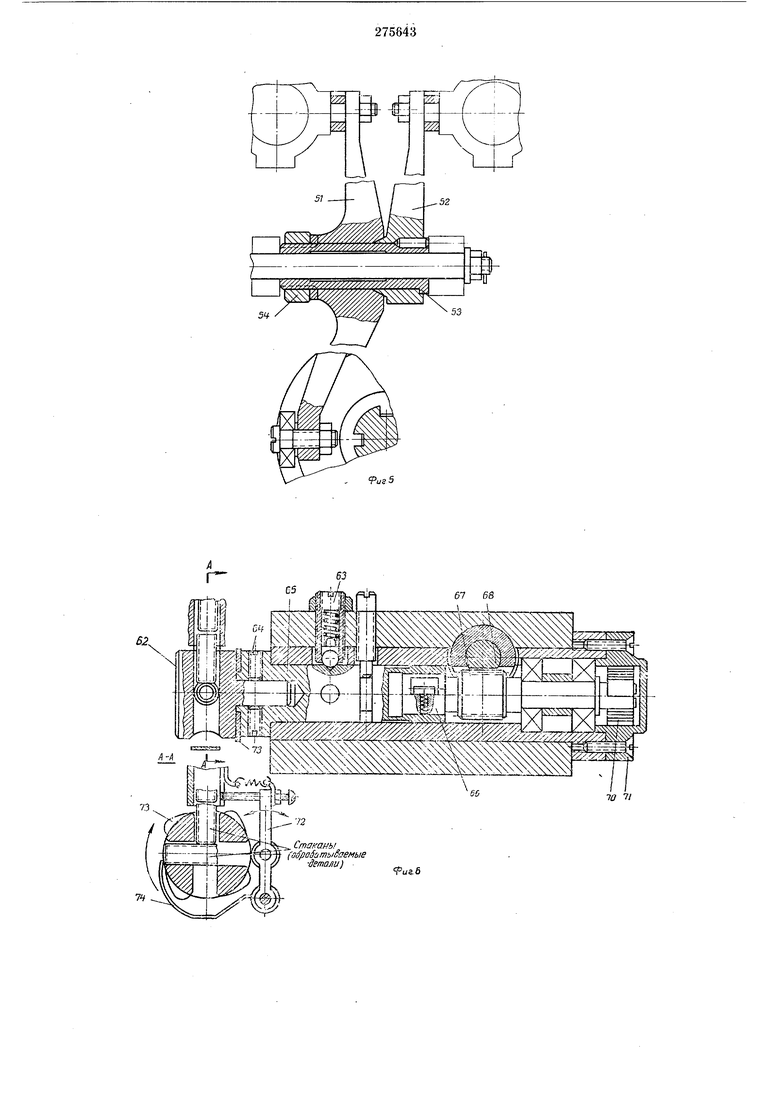

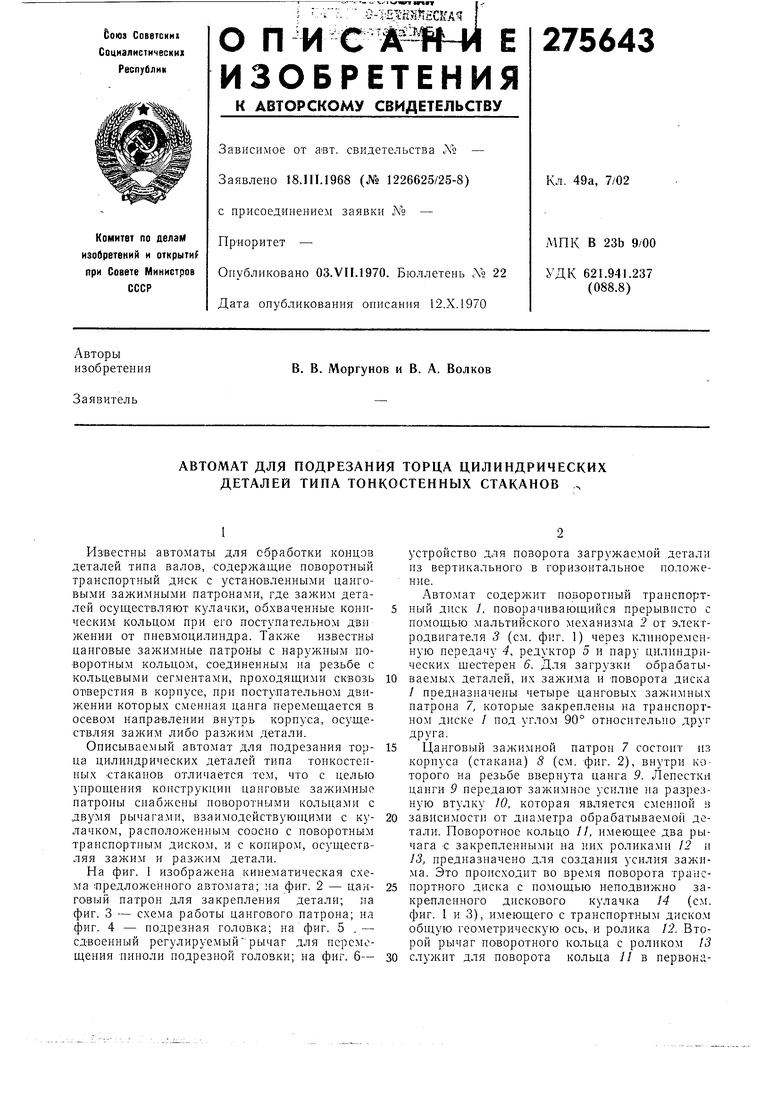

На фиг. 1 изображена кинематическая схема предложенного автомата; на фиг. 2 - цанговый патрон для закрепления детали; иа фит. 3 - схема работы цангового натрона; на фиг. 4 - подрезная головка; на фиг. 5 .- сдвоенный регулируемый рычаг для перемещения пиполи подрезной головки; на фиг. 6-

устройство для поворота загружаемой детали из вертикального в горизонтальное положение. Автомат содержит поворотный транспортный диск /, поворачивающийся прерывисто с помощью мальтийского механизма 2 от электродвигателя 3 (см. фиг. 1) через клиноремснную передачу 4, редуктор 5 и пару цилиндрических щестерен 6. Для загрузки обрабатываемых деталей, их зажима и -поворота диска / предназначены четыре цанговых зажимных патрона 7, которые закреплены на транспортном диске / иод углом 90° относительно друга.

Цанговый зажимной патрон 7 состоит из корпуса (стакана) 8 (см. фиг. 2), внутри которого на резьбе ввернута цанга 9. Лепестки цанги 9 передают зажимное усилие на разрезную втулку 10, которая является сменной в

зависимости от диа.метра обрабатываемой детали. Поворотное кольцо //, имеющее два рычага € закрепленными на них роликами 12 и 3, предназначено для создания усилия зажима. Это происходит во время поворота траиспортного диска с помощью неподвижно закрепленного дискового кулачка 14 (с.м. фиг. 1 и 3), имеющего с транспортным диском общую геометрическую ось, и ролика 12. Второй рычаг поворотного кольца с роликом 13 чальное положение во время разжима обрабатываемой детали. Это осуществляется с помощью копира 15, неподвижно установленного с внещней стороны на станине автомата. Рычаги поворотного кольца 11 расположены под углом относительно друг друга, исключающим заклинивание (см. фиг. 2 и 3), во время встречи ролика 13 с копиром 15. Соотнощение размеров рычагов внутреннего посадочного отверстия поворотного кольца // и высоты подъема рабочей кривой кулачка 14 и копира 15 взято таким, при котором угол давления на рабочих кривых кулачка 14 и копира 15 является минимальным. При обрабатываемой детали два зуба 16, расположенных на диаметрально противоположных сторонах на торце поворотного кольца 11, выходят из соответствующих впадин на торце промежуточной втулки 17 и перемещают его вдоль оси по корпусу 8. Происходит самозапирание поворотного кольца 11, когда зубья выйдут на тор|ЦО вую плоскость втулки 17. Последняя имеет четыре выступа, которые входят через окна, выполненные на торце ступенчатого перехода, во внутреннее посадочное гнездо корпуса 8. Через выступы усилие зажима передается н.а установленные внутри корпуса 8 компенсаторную тарельчатую пружину 18, а затем на стакан 19. Стакан 19 имеет внутреннее конусное отверстие, с помощью которого создается радаальное усилие зажима, прикладываемое к обрабатываемой детали через лепестки цанги 9 и разрезную втулку 10. Пружина 20 возвращает IBO время разжима стакан 19, пружину 18 и втулку 17 в левое крайнее положение, освобождая тем самым цаигу 9 и втулку 10. Крышка 21 является упором для пружины и предотвращает выпадание втулки 10 из цанги 9. Упором для поворотного кольца 11 служат два полукольца 22, закрепленных винтами в пазу корпуса 8. Для настройки величины торцевания обрабатываемой детали применен регулировочный винт 23, ввернутый на резьбе в цангу 9. Гайки 24 и 25 являются стопорными. Для выброса обработанной детали в цанге 9 установлен подпружиненный нружиной 26 выталкиватель 27, на который на позиции выброса действует толкатель 28. Для привода толкателя 28 служит копир 29, привернутый к фланцу шестерни 6, рычаг ЗО и пружина 31. Для подрезания торца обрабатываемой детали предназиачены две подрезные головки 32, одна из которых служит для чистовой обработки, а другая - для черновой. Подрезные головки 32 смонтированы в общем корпусе 33 (см. фиг. 4), установленном на станине автомата 34. Каждая из подрезных головок содержит пиноль 35 в которой установлен щпиндель 36. В качестве направляющих для движения пиноли применены два аксиальных цилиндрических подщипника, соСтоящих из внутреннего разрезного кольца 37, установленного на конической части пиноли 35, наружного кольца 38, шариков 39 и двухрядного сепаратора 40. Кольца 37 и 58 являются рабочими поверхностями аксиального шарикоподшипника. Для регулировки зазора между шариками 39 и кольцами 37 и 38 внутреннее кольцо имеет с одной стороны продольный разрез, и его посадочное отверстие выполнено конусным, соответственно конусной части пиноли, с конусностью не более 1 : 20. Отношение наружного диаметра к наибольшему внутреннему не более 1,15, а к длине кольца не менее 0,8. Исходя из этих соотношений устанавливают величину перемещения пиноли 35. Резьбовыми гайками 41 и 42 регулируют зазор в аксиальном шарикоподшипнике путем перемещения внутреннего кольца 37 по конусной части пиноли 35. В то же время эти гайки являются ограничительными упорами для сепаратора 40. Шпиндель 36 устанавливается на радиально-упорных шарикоподшипниках 43. Стакан 44, закрепленный на корпусе 33, предназначен для установки шкива 45, вращающегося на радиальных шарикоподшипниках, насаженных на стакан 44. К шкиву 45 крепится втулка 46 со шлицевыми пазами, в которые входят шлицевые выступы шпинделя 36, передавая таким образом вращение шпинделю и позволяя ему совершать также возвратно-поступательное движение вместе с пинолью 35. Оправка 47, закрепленная в щпинделе 36 с помощью конуса и резьбы, служит для закрепления режущей пластинки 48, при помощи винта 49. Для сообщения пинолям 35, а тем самым и шпинделям 36 возвратно-поступательного движения от кулачка 5() (см. фиг. 1) применен рычаг 51, к верхнему плечу которого дополнительно крепится второе плечо-отвод 52 (см. фиг. 5). Верхнее плечо рычага 51 связано с пинолью подрезной головки, предназначенной для чистового торцевания обрабатываемой детали, а плечо-отвод 52 связано с пинолью подрезной головки, предназначенной для чернового торцевания обрабатываемой детали. Рычаг 51 и плечо-отвод 52 находятся на общей втулке 53 и связаны между собой с помощью гайки 54, навернутой на втулку 53. Ступица отвода 52 имеет наружный конус, который входит в конусную расточку рычага 51 и затягивается гайкой 54. Гайки 55 (см. фиг. 1) навернуты на распределительный вал 56 и служат для перемещения кулачка 50 по валу 56 во время настройки подрезных головок 32 на величину торцевания обрабатываемых деталей. Для привода шпинделей 36 предназначен электродвигатель 57 и клиноременная передача 58. Для ориентации обрабатываемых деталей перед загрузкой в цанговый патрон 7 служит рычажок 59, с помощью которого обрабатываемые детали из вибробункера 60 подаются донышком вниз в лриемную трубку 61, меняющуюся в зависимости от диаметра обрабатываемых деталей. Принцип действия подобного ориентатора известен.

ных отверстия, оси которых перпендикулярны между собой, поворачивает обрабатываемые детали из вертикального положения в горизонтальное.

Поворачивается он прерывисто всегда в одну сторону и при повороте через каждые 90° фиксируется подпружиненным шариковым фиксатором 63. Диск 62 является сменным в зависимости от диаметра и длины обрабатываемых деталей и крепится с помощью стопорных винтов 64 © отверстии вала 65, который необходим для установки в его внутренней расточке обгонной роликовой муфты 66. Обгонная муфта 66 передает от вала-шестерни 57 вращение валу 65 и диску 62. Вал-шестерня 57Получает вращение от рейки 68, вращающейся от четырех копиров 69, установленных на транспортном диске 1, соответственно четырем цанговым патронам 7. При движении рейки 68 вправо диск 62 поворачивается иа 90° по часовой стрелке {как указано на фиг. 1 и 6).

Пластинчатая пружина 70 служит для возврата вала-шестерни 67 и рейки 68 в исходное положение и соединена с одной стороны с валом-щестерней 67, а с другой - с корпусом 7/. Для поштучной выдачи деталей в отверстия диска 62 имеется отсекатель 72, а для его привода - четырехпазовый кулачок 73, закрепленный на валу 65. Неподвижно закрепленная пластина 74, выполненная по радиусу, является поддерживающим упором для обрабатываемой детали во время ее поворота из вертикального в горизонтальное положение. Толкатель 75 служит для выталкивания обрабатываемой детали из диска 62 и подачи ее в цанговый патрон 7. Кроме того, толкатель 75 контролирует правильность ориентации детали рычажком 59. В случае неправильно ориентированной детали толкатеть 75 при движении влево не войдет внутрь обрабатываемой детали, упрется в ее донышко и вытолкнет деталь в специальный лоток (на -чертежах не показан). Толкатель 75 является сменным в зависимости от размеров обрабатываемой детали и устанавливается в отверстие рейки 76, совершающей возвратно-поступательное движение с помощью щестерни 77 и рейки 78. Эксцентрик 79 сообщает возвратно-поступательное движение рейке 78 с помощью шатуна 80 и установлен на валу 56. В зависимости от длины обрабатываемой детали можно регулировать эксцентриситет пальца шатуна 80, закрепленного на эксцентрике 79. Для фиксации поворота транспортного диска / служит фиксатор 81, работающий от кулачка 82. Соединительная муфта 83, связывающая редуктор 5 с распределительным вало.м 56, является в то же время предохранительной и выключает вал 56 в случае превыщения нагрузки выше допустимой. Для сбора стружки предназначен специальный ящик (на чертежах не показан).

Электродвигатель 3 через клиноременную передачу 4 и муфту 83 передает вращение валу 56. Одновременно вращение передается через пару цилиндрических щестерен 6 мальтийскому механизму 2. Транснортный диск начинает поворачиваться на 90°. Обрабатываемые детали поступают из вибробункера 60, с помощью рычажка 59 ориентируются доныщком вниз и попадают в приемную трубку

61. При повороте транспортного диска / рейка 68 под действием копира 69 идет вправо и поворачивает вал-щестерню 67 па 90°. Через обгонную муфту 66 вращение передается валу 65 и ДИСКУ 62 и кулачку 73. Вначале ролик

отсекателя 72 контактирует с кулачком 73 по наименьшему постоянному радиусу, затем, когда цилиндрическая поверхность диска 62 перекроет отверстие приемной трубки 61, ролик отсекателя 72 находит на кривую подъема кулачка 73, отсекатель 72 поворачивается на некоторый угол, выходит своим прижимным винтом из прорези трубки 61 и отпускает обрабатываемую деталь, которая при совмещении отверстия диска 62 с отверстием трубки 61 попадает в вертикально расположенное отверстие диска. В конце поворота ролик отсекателя 72 сходит на следующий постоянный наименьщий радиус и запирает детали в трубке 61. При следующем повороте транспортного диска / диск 62 (см. фиг. 1 и 6) также поворачивается на 90°. Деталь, находящаяся в диске 62 в вертикальном полол ении; поворачивается в горизонтальное, отсекатель 72 производит отсечку следующей детали. При этом,

когда рейка 68 под действием пружины 70 возвращается в исходное положение, обгонная муфта 66 не передает крутящего момента валу 65 и диску 62, который таким образом все время вращается в одну сторон}. Фиксатор 63 фиксирует вал 65 через каждые 90° поворота. Рейка 76 при помощ эксцентрика 79, щатуна 80, рейки 78 и блок-щестёрни 77, движется влево, и толкатель 75, связанный с рейкой 76, входит в горизонтально расположенное отверстие диска 62 и внутрь пустоте лой обрабатываемой детали и производит загрузку в цанговый патрон 7 (см. фиг. 1 и 3. позиция /). При продвижении толкателя 75 вперед очередная обрабатываемая деталь

скользит по толкателю 75 и по возвращении его в правое крайнее пополнение падает в вертикально расположенное отверстие до упора 74. После загрузки происходит следующий поворот транспортного диска / от позиции /

загрузки к позиции // черновой обработки. Во время каждого поворота ролик 12 внутреннего рычага поворотного кольца // находит на рабочую кривую неподвижно закрепленного дискового кулачка 14, и происходит поворот

кольца 11. При повороте два зуба 16 поворотного кольца давят на скосы двух впадин промежуточной втулки 17 и перемещают ее яо наружному диаметру корпуса 8 Втулка 17 своими четырьмя выступами входит в окна,

давит на -пружину 18 и стакан 19, через конус которого радиальная составляюш,ая усилия зажима нередается на цангу 9, а затем на втулку 10, происходит зажим детали. При этом, когда зубья 16 выйдут из впадин втулки 17 на торцевую плоскость, произойдет запирание и деталь будет зажатой на всем протяжении ее транспортировки и обработки. После каждого поворота транспортного диска / (см. фиг. 1) подрезные головки 32 под действием торцового кулачка 50, рычага 51 и его плеча 52 перемещаются вле1во, сначала ускоренно- подвод, а затем с рабочей подачей торцевания. Ш-пиндели 36 с режущими пластинками 48 перемещаются поступательно вместе с пинолями 35, получают также вращение от электродвигателя 57 через клиноременную передачу 58 и щкивы 45, связанные со щпинделями шлицевыми соединениями посредством втулки 46. При этом на позиции черновой обработки (см. фиг. 1 и 3) происходит черновая подрезка обрабатьгваемы.к деталей. Пара.алельно с этим толкатель 75 на позиции загрузки производит загрузку очередной детали в цанговый патрон 7. Затем подрезные головки 32 посредством -пружины отводятся в исходное положение, фиксатор 81 опускается и освобожденный транспортный диск / переносит обрабатываемую деталь на позицию чистовой обработки (см. фиг. 1 и 3). Подрезные головки 32 перемещаются вперед и одна из них производит черновую обработку, а другая на позиции чистовой обработки окончательно обрабатывает деталь.

После этого происходит следующий поворот транспортного диска, и обработанная полностью деталь переносится на позицию /V выгрузки. При этом во время поворота транспортного диска 1 ролик 13 находит на копир /5 и поворачивает кольцо 11 в обратную сторону так, что зубья 16 оказываются во впадинах промежуточной втулки 17, пружина 2(9 отталкивает стакан 19, пружину 18 и втулку 17

влево. Происходит разжим обработанной детали. После остановк транспортного диска / толкатель 28 под действием копира 29 и рычага 30 идет вперед, входит в отверстие цанги, и действуя на толкатель 28, который выбрасывает обработанную деталь в приемный ящик, а затем под действием пружины 26 возвращается IB исходное положение.

Предмет изобретения

Автомат для подрезания торца цилиндрических деталей типа тонкостенных стаканов, содержащий поворотный транспортный диск с

установленными цанговыми . зажимными патронами, вибробункер с ориентатором, уст ройства поворота и подачи деталей и две подрезные головки, отличающийся тем, что. с целью упрощения конструкции, цанговые зажимные патроны снабжены поворотными кольцами с двумя рычагами, взаимодействующими с кулачком, расположенным соосно с поворотным транспортно1м диском, и с копиром, осуществляя зажим и разжим детали. 55 79 80 57

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к станку для двухстороннего сверления (или зенкования) отверстий | 1956 |

|

SU115938A1 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1563893A1 |

| Роторный автомат для сверления | 1975 |

|

SU509350A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Автомат для фрезерования круглых деталей | 1983 |

|

SU1189599A1 |

| Технологический ротор сборки линз в оправах | 1981 |

|

SU1073066A1 |

| Ротор для сверления отверстий | 1988 |

|

SU1668103A1 |

| Станок для обработки сферических поверхностей колец подшипников качения | 1983 |

|

SU1110547A1 |

| Роторный станок | 1976 |

|

SU617242A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

23Ztt 25 22 в У g

/f у /у////////////// риг 3

its f7

да 37 0

ц2 чЬ

ЧЦ 36

fus.

Даты

1970-01-01—Публикация