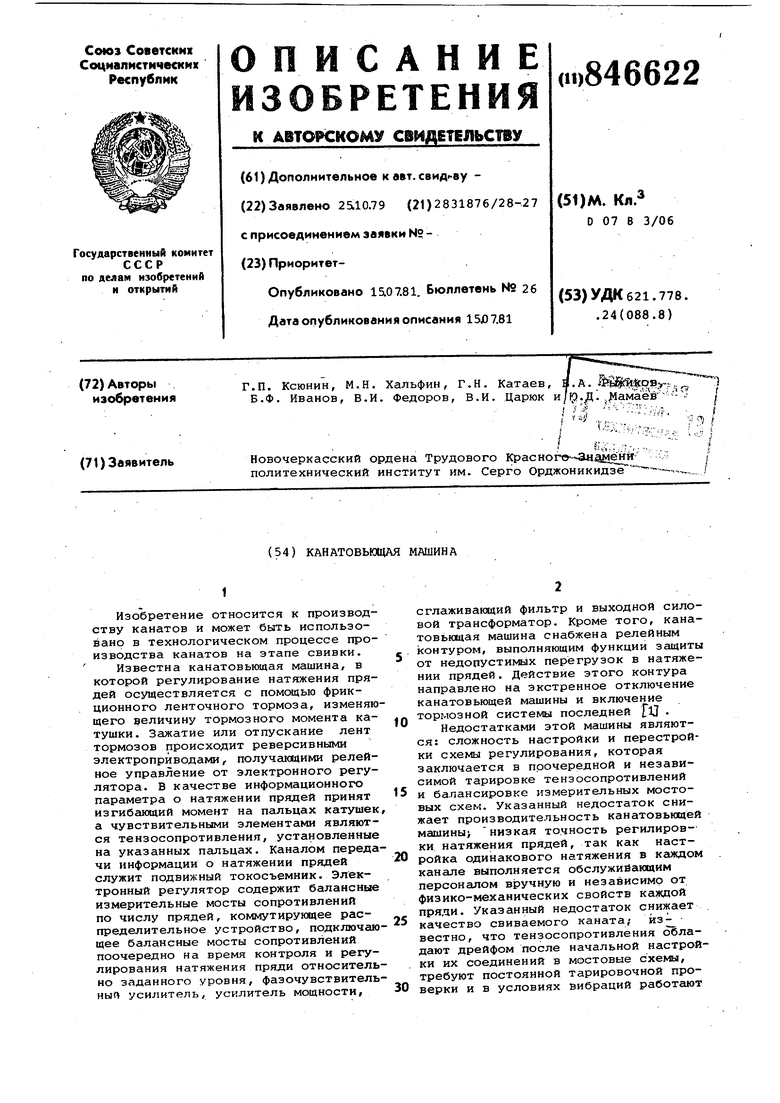

(54) КАНАТОВЬЮЩАЯ МАШИНА Изобретение относится к производству канатов и может быть использовано в технологическом процессе производства канатов на этапе свивки. Известна канатовьющая машина, в которой регулирование натяжения прядей осуществляется с помощью фрикционного ленточного тормоза, изменяю щего величину тормозного момента катушки. Зажатие или отпускание лент тормозов происходит реверсивными электроприводами, получающими релейное управление от электронного регулятора. В качестве информационного параметра о натяжении прядей принят изгибающий момент на пальцах катушек а чувствительными элементами являются тензосопротивления, установленные на указанных пальцах. Каналом переда чи информации о натяжении прядей служит подвижный токосъемник. Электронный регулятор содержит балансные измерительные мосты сопротивлений по числу прядей, коммутирующее распределительное устройство, подключаю щее балансные мосты сопротивлений поочередно на время контроля и регулирования натяжения пряди относитель но заданного уровня, фазочувствитель ныЛ усилитель, усилитель мощности. сглаживающий фильтр и выходной силовой трансформатор. Кроме того, канатовыоцая машина снабжена релейным контуром, выполняющим функции защиты от недопустимых перегрузок в натяжении прядей. Действие этого контура направлено на экстренное отключение канатовьющей машины и включение тормозной системы последней . Недостатками этой машины являются: сложность настройки и перестройки схемы регулирования, которая заключается в поочередной и независимой тарировке тензосопротивлений и балансировке измерительных мостовых схем. Указанный недостаток снижает производительность канатовьющей машины} низкая точность регилиров-ки натяжения прядей, так как настройка одинакового натяжения в каждом канале выполняется обслуживающим персоналом вручную и независимо от физико-механических свойств каждой пряди. Указанный недостаток снижает . качество свиваемого каната; йз вестно, что тензосопротивления обладают дрейфом после начальной настройки их соединений в мостовые схемы, требуют постоянной тарировочной проверки и в условиях вибраций работают

крайне ненадежно и неудовлетворительно. Эти особенности тензосопротивлений требуют постоянную автоматическую коррекцию их параметров по начальным условиям. В машине же указанной коррекции нет, а принцип работы ее основан на периодическом подключений одной из мостовых схем к электронному регулятору, в то время когда остальные измерительные цепи не несут полезной информации. Эти цепи работают в холостом режиме без наличия обратной связи в контурах.регулирования (реверсивные электроприводы их отключены). В таких условиях дестабилизация натяжения одной из прядей каната локализована только в моменты времени, соответствующие времени включения коммутирующим распределительным устройством именно, дестабилизируемой пряди. Следовательно, пока происходит процесс обработки заданного натяжения в одной пряди, натяжения остальных прядей остаются безконтрольны и неуправляемы, что может привести к снижению качества свиваемого каната. Низкая точность регулировки одинакового натяжения прядей обусловлена также наличием вращающегося токосъема в тензоизмерительных цепях и наличием ленточных фрикционных тормозов в системе напряжения каждой пряди свиваемого каната. Здесь прядь каната под действием натяжения ведет себя как струна, имеющая поперечные высокочастотные вибрации. Указанные вибрации передаются на рабочую часть фрикционных ленточных тормозов, вызывая их проскальзывание, а следовательно и динамическую неточность и неодинаковость заданного натяжения прядей. Аналогичные процессы электрического характера возникают и в подвижном вращающемся токосъеме, которые являются входными воздействиями высокочувствительного электронного регулятора. Последний, в конечном итоге, создает неодинаковые и неточные тормозные усилия на ленточные фрикционные тормоза.

В соответствии с приведенными выше недостатками данная машина не позволяет получить точное и одинаковое регулирование натяжения прядей, снижает производительность и качество изготовленного каната.

Известна также канатовькяцая машина, которая обеспечивает регулирование натяжения прядей каната. В этой машине применены устройства автоматического натяжения каждой прди, содержащие тормоза (также фрикцонного ленточного типа ), магнитоиндукционные датчики регулирования и контроля, подвижной токосъем и электронный регулятор, управляющий через контакторы реверсивными двигателями . Валы двигателей приводят

во вращение механические передачи, которые сообщают зарядным катушкам через ленточные тормоза фрикционного типа заданный тормозной момент. Таким образом обеспечивается заданное тормозное усилие, которое устанавливается в электронном блоке задатчиком управления. Принцип работы указанного устройства основан на функционировании следя.щих замкнутых контуров с использованием в качестве измерительных элементов - датчиков магнитоиндукционного типа, выполняющих отрицательную обратную связь по положению опорных роликов на несущем диске, причем положение опорных роликов в радиальных направлениях на несущем диске пропорционально натяжению прядей каната. Здесь использован принцип косвенного измерения натяжения прядей, так как учитываются силовые свойства пружин (жесткость пружин ) при их деформации 2 .

Однако,данное устройство также нуждается в тарировке и настройке, кторая уже зависит от свойств пружин, подверженных своим дестабилизирующим (возмущающим) факторам, К числу этих факторов следует отнести неодинаковые физико-механические свойства пружин (жесткость, перемещение, диаметры проволок и пружин, разбег проч ностных характеристик пружины), температурный режим работы пружин, способы и технология изготовления пружин и т,д.

Кроме того, данная конструкция нуждается в точной идентичной настройке и перестройке каждого из электронных блоков.

Низкая точность регулировки натяжения прядей усилена введением в качестве чувс твительного воздействия перемещений сердечников датчиков регулирования. Указанные сердечники, связанные кинематически с натянутой прядью каната и демпфированные с другой стороны пружинами/ обеспечивают динамический колебательный процесс сигнала обратной связи в зависимости от совокупности возмущающих воздействий, имеющих в большинстве случаев нестационарный случайный характер. Поэтому на ленточных фрикционных тормозах появляются неодинаковые и неточные относительно заданных значений тормозные усилия. Результат низкая точность и неравномерность формирования натяжения на прядях каната, приводящие к снижению качества свиваемого каната.

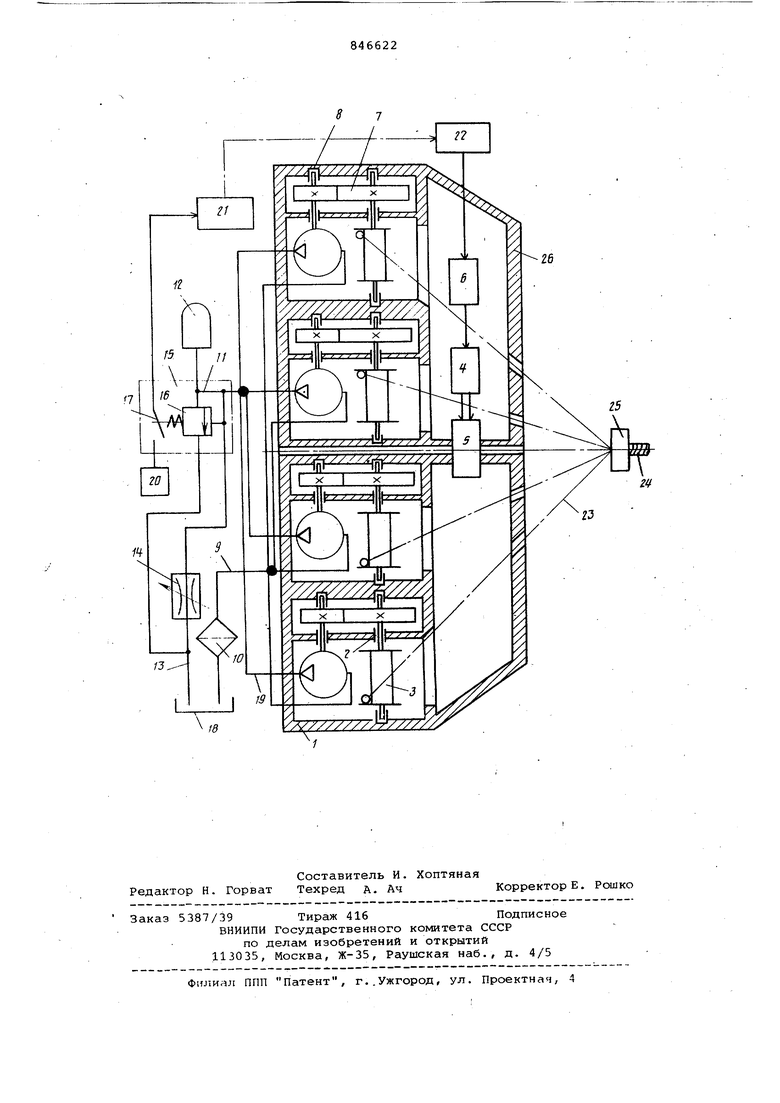

Кроме того, недостатком является несовершенство механической передачи информации о натяжении прядей каната через подвижные токосъемы, в которых эта информация может засоряться различными помехами. Следовательно, могут возникать и неточности в определении максимальных нагрузок при свивке каната в его прядях. Здесь защита от недопустимых перегрузок в прядях каната срабатывает ложно или загрублена. Поэтому качество защиты от недопустимых нагрузок в прядях каната низкое. Цель изобретения - повышение производительности и качества изгот ления каната и повышение качества защиты от недопустимых перегрузок в прядяхканата. Указанная цель достигается тем, что устройство для регулирования на тяжения свиваемых прядей выполнено в виде параллельно соединенных межд собой гидронасосов, мультипликаторо посредством каждого их которых оди из гидронасосов связан с соответств щей зарядной катушкой гидроаккумулятора, установленного в общей напо ной, магистрали гидронасосов, парал лельно смонтированных в этой магис рали регулируемого дросселя и перепускного клапана с контактом и моно частотного радиоканала связи, включающего элемент питания и связанные с ним через контакт перепускного клапана передатчик и приемник, взаимодействующий с системой экстре ного торможения привода ротора. На чертеже представлена функциональная схема механической, гид равлической, электрической и электронной частей канатовьющей машины. Канатовьющая машина состоит из ротора 1, на котором установлены в подшипниковых опорах 2 зарядные катушки 3. Ротор 1 приводится во вр щение от электропривода 4 через редуктор 5. Электропривод 4 оснащен системой электронного торможения 6. В нее входят коммутирующая аппарату ра питания двигателя электропривода 4, электромагнитные тормозные устрой ства и элементы управления коммутиру ющей аппаратурой и тормозным устройством. Валы зарядных катушек 3 приводят во вращение через мультипликаторы 7 гидронасосы 8. В конкретной реализации приняты гидронасосы, радиально-поршневого типа, которые с точ ки зрения динамики работы канатовьющей машины предпочтительнее по сравнению с применением других типов гидронасосов. Так, радиально-поршневые гидронасосы обладают малыми пуль сациями при малых оборотах ротора и имеют высокое давление масла. Все гидронасосы 8 соединены между собой параллельно. В общем всасывающем патрубке 9 гидронасосов 8 установлен гидравлический фильтр 10, а к общей напорной магистрали 11 подсоединен гидроаккумулятор 12. Общая напорная магистраль 11 соединяется со сливным патрубком 13 через включенные параллельно регулируемый дроссель 14 и перепускной клапан 15 типа гидравли ческое реле. В перепускном клапане 15 конструктивно совмещены.сам клапан - реле 16 с контактом 17. На роторе 1 жестко установлен маслобак 18. Он вращается вместе с ротором l. Конструктивно напорные патрубки 19 гидронасосов 8 имеют одинаковые гидравлические сопротивления. Радиоканал связи состоит из элемента питания 20, передатчика 21 и приемника 22. Напряжение от элемента питания 20 подается на передатчик 21 контактом 17, который механически связан со штоком клапана - реле 16. Все элементы гидросистемы: передатчик 21 и элемент питания 20 установлены на роторе 1. Число зарядных катушек 3 соответствует числу прядей 23 свиваемого каната 24. Свивка прядей 23 в канат 24 осуществляется в плашках 25. Пряди 23, сматываемые с зарядных катушек 3, проходят в отверстия распределительного шаблона 26, установленного жестко на валу ротора 1. Процесс свивки каната 24 с регулированием одинакового натяжения его прядей 23 происходит следующим образом. При свивке каната 24 ротор 1 приводится во вращение через редуктор 5 от электропривода 4. Под действием технологического натяжения с зарядных катушек 3, установленных на подшипниковых опорах 2, в роторе 1 сматываются пряди 23, свиваеные в плашках 25 в канат 24. Валы зарядных катушек 3 приводят во вращение через мультипликаторы 7 валы гидронасосов 8. Так как скорость вращения ротора 1 низка, то применение мультипликаторов 7 позволяет увеличить скорость вращения валов гидронасрсов 8. Увеличение скорости вращения гидронасосов 8 радиально-поршневого типа, работающих на общую напорную магистраль 11, позволяет получить высокую частоту пульсаций давления, которая по сравнению с низкими частотами пульсаций, более эффективно с высоким быстродействием сглаживается гидро.аккумулятором 12. Технологическое натяжение прядей 23 зависит от большого числа внешних и внутренних факторов, определяемых иаметрами намоток прядей 23 на заядных катушках 3 (указанные диаметы могут быть разные, так как в техологическом процессе длины заряжаеых прядей 23 в зарядные катушки 3 е одинаковы ); весом прядей 23, веом зарядных катушек 3 и направленими вектора их центробежных сил (так ри вращении ротора 1 в верхней точе круга вращения центробежные силы омпенсируют силы веса, а в нижней очке круга суммируются с силами веа, в промежуточных же точках верикальная составляющая центробежных ил изменяется по закону синуса ), различными диссипативными силами узлов трения, существующими весовыми дебалансами, несимметрией расположения зарядных катушек 3 в роторе 1 и так дгшее. Таким образом, техноло гическое натяжение каждой из прядей 23 различно. Но для получения качес венного каната 24 необходимо, чтобы в момент свивки в плашках 25 натяже ния всех прящей 23 были равны между собой и равны заданной по технологии изготовления каната 24 постоянной величине. В канатовьющей машине равенство натяжений прядей достигается равенст вом статических и динамических тормозных моментов на каждой зарядной катушке 3. Тормозной момент есть сумма моментов, действующих от технологического натяжения пряди 23 и Момента компенсации(уравновешивания приложенного к валу зарядной катушки 3 со стороны гидронасора 8. Здесь любые изменения технологического натяжения прядей 23 приводят к изменению момента ком пенсации таким образом, что суммарный тормозной момент на всех зарядных катушках 3 один и тот же и раве постоянной, заданной величине. Давление масла в общей напорной магист рали 11 гидронасосов В пропорционально тормозному моменту на зарядных катушках 3. Настройка или перестройка давления в общей напорной магистрали 11, а следовательно и тормозного момента на зарядных катушках 3 и натяжения прядей 23 на заданную величину осуществляется регулируемым дросселем 14. Настройк натяжения прядей 23 производится регулируемым дросселем 14 перед началом свивки каната 24 постановкой рукоятки этого дросселя 14 на.мар. кированное в тоннах силы давления и в процессе работы канатовьюще машины перестройки не требует. Так, если на одной из прядей 23 увеличивается - (или уменьшается ) технологическое натяжение,- то увели чивается (или уменьшается) на валу соответствующей зар5щйой катушки 3 момент сопротивления. Соответственн в гидросистеме происходят изменения давлений, пропорциональные изменени ям моментов. Так как зёщанное давле ние в общей напорной магистрали 11 постоянно, то в напорном патрубке 19; соответствующего гидронасоса 8 создается дифференциальное (разностное) давление (подпор), направленное в сторону растормаживания (или затормаживания) вращения вала гидронасоса 8 дестабилизированной пряди 23 и обеспечивающее через мультипликатор 7 компенсацию момент сопротивления соответствующей зарядной катушки 3 до заданного и постоя ного по величине тормозного момента. Такие циклы управления, направленные на стабилизацию тормозных моментов во всех зарядных катушках 3, выполняются автоматически с высоким быстрод1ействием, равным скорости протекания гидродинамических процессов в гидросистемах, которая, как известно, приближается к скорости звука в жидкой (масляной) среде. Функционально гидромеханическая система канатоньющей МсШ1ины составляет быстродействующий замкнутый контур регулирования, работающий по отклонению с высокочувствительной по давлению отрицательной обратной связью. Для достижения высокой точности стабилизации тормозных моментов на зарядных катушках 3 в динамических режимах гидрокоммуникации всех гидронасосов 8, последние имеют идентичные характеристики. Позтому для всех гидронасосов 8 один сливной патрубок 13, общий всасывающий патрубок 9 с гидравлическим фильтром 10 и напорные патрубки 19 гидронасосов 8 имеют одинаковые гидравлические сопротивления. Пульсации давления масла в общей напорной магистрали 11, вызванные режимом работы канатовьющей машины и динамическими характеристиками гидронасосов 8, сглаживаются гидроаккумулятором 12. Маслобак 18 и вся гидросистема устанавливаются на роторе 1 и врацаются вместе с ним, при этом соблюдается в гидросистеме избыточное давление, обеспечивающее неразрывность всех потоков масла. Поперечные колебания участков прядей 23 между ротором 1 и планками 25 гасятся в шаблоне 26, через отверстия которого проходят пряди 23. В случаях аварийного режима работы канатовьющей машины, когда наступают недопустимые перегрузки в пря- дях 23, превышающие заданный тормозной момент, давление в общей напорной магистрали 11 увеличивается до срабатывания перепускного клапана 15. Клапан - реле 16 соединяет общую -напорную магистраль 11 со сливным патрубком 13, давление масла в напорных патрубках 19 падает до давления в маслобаке 18 и тем самлм тормозные моменты со всех зарядных катушек 3 снимаются. Одновременно замыкаетея контакт 17 и подается напряжение с элемента Ьитания 20 на передатчик 21.Передатчик 21 начинает генерировать в эфир моночастотный сигнал, который принимает антенна приемника 22.Приемник 22, получив сигнал аварии, включает и заблокировывает элементы управления торможением электропривода 4. Система экстренного тор южения 6 начинает работать. Здесь коммутирующая аппаратура откяючает напряжение питания электропривода 4 и включает электромагнитное тормозное устройство. Одновременно, подаются звуковой и световой сигналы аварийной работы канатовьющей машины, и происходит процесс аварийного торможения до полной остановки ротора 1. После ликвидации аварии обслуживающим персоналом деблокируется элемент управления торможения электропривода 4 и осуществляется пуск в работу канатовьквдей машины.

Таким образом, применение в качестве защиты канатовьющей машины от аварийных режимов работы моночастотного радиоканала связи позволяет избежать (по сравнению с примененным на прототипе механическим каналом передачи информации ) ложные срабатывания ее или аварийные перегрузки в прядях 23 свиваемого каната 24 Поэтому качество защиты от недопустимых перегрузок в прядях каната повышается.

Предлагаемая канатовьющая машина настраивается на заданное натяжение прядей 23 изменением положения рукоятки регулируемого дросселя 14, и не требует перестройки в процессе ее эксплуатации. Указанное преимущество позволяет исключить частые остановки канатовьющей машины в целях регулировки начального нат кения прядей и контроля работы механизмов натяжения, и тем самым чистое машинное время производства каната увеличивается.

Использование изобретения позволяет существенно повысить надежность канатовьющих машин, повысить их производительность, а также увеличивает стойкость и долговечность свиваемых канатов.

Расчет экономической эффективности от внедрения изобретения показывает, что годовой экономический эффект составлят свыше 70 тысяч руб.

Формула изобретения

Канатовьющая машина, содержащая приводной враицающийся ротор, несущий

. зарядные катушки со свиваемыми в канат прядями, жестко связанный с ротором распределительный шаблон, плашки, устройство для регулирования натяжения свиваемых прядей и систему торможения провода ротора, от ли 15 чающаяся тем, что, с целью увеличения производительности и повышения качества канатов, устройство для регулирования натяжения свиваемых прядей выполнено в виде параллельно соединенных между -собой гидронасосов, мультипликаторов, посредством каждого из- которых один из гидронасосов связан с соответствующей зарядной катушкой, гидро5 аккумулятора, установленного в общей напорной магистрали гидронасосов, параллельно смонтированных в этой магистрали регулируемого дросселя и перепускного клапана с контактом

« и моночастотного радиоканала связи, включающего элемент питания и связанные с ним через контакт перепускного клапана передатчик и приемник, взаимодействующий с системой торможения привода ротора.

5

Источники информации, принятые -во внимание при экспертизе

1.Авторское свидетельство СССР . 226437, кл. О 07 В 3/06, 27.02.67.

2.Авторское свидетельство СССР

545715, кл. D 07 В 3/06, 03.12.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Канатовьющая машина | 1981 |

|

SU1017750A1 |

| Канатовьющая машина | 1983 |

|

SU1134646A1 |

| Канатовьющая машина | 1987 |

|

SU1490194A1 |

| СПОСОБ СВИВКИ ДВУХСЛОЙНОГО КАНАТА | 2006 |

|

RU2330137C2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2235818C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПРЯДЕЙ КАНАТА | 2003 |

|

RU2233361C1 |

| КАНАТОВЬЮЩАЯ МАШИНА | 2005 |

|

RU2299941C1 |

| Канатовьющая машина | 1983 |

|

SU1142551A1 |

| УСТРОЙСТВО ПОСТОЯННОГО НАТЯЖЕНИЯ ПРОВОЛОК ПРИ СВИВКЕ СТАЛЬНЫХ КАНАТОВ | 2018 |

|

RU2700957C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ КАНАТОВ ДИАМЕТРОМ ДО 0,5 МИЛЛИМЕТРОВ | 2017 |

|

RU2654413C1 |

Авторы

Даты

1981-07-15—Публикация

1979-10-25—Подача