Изобретение относится к технике производства кабельных, канатных изделий и может быть использовано в метизном и кабельном производстве для изготовления металлических кабелей, канатов, тросов и т.п.

Технической задачей, решаемой изобретением, является создание машины для изготовления витых изделий при производстве канатов и кабелей, позволяющей повышать производительность труда, сократить производственные плошали и повысить качество витых изделий при упрощении конструкции.

Известна крутильная машина, включающая опорные стойки с элементами привода, кинематически связанные с трансмиссией и с крутильными рамами, части которых смежно расположены на опорных стойках, и люльки для установки отдающих кадушек в зажимных пинолях, каждая из которых имеет направляющую с выдвижным стаканом, подпружиненный центр, поводок и элементы осевой фиксации стакана.

Особенностью конструкции машины, позволяющей повысить производительность труда за счет механизации операций загрузки, зажима, разжима и выгрузки отдающих катушек, является установка у каждой люльки загрузочно-разгрузочного механизма и шарнирно-рычажного механизма осевого перемещения пинолей. Загрузочно-разгрузочный механизм выполнен в виде захвата, установленного с возможностью вертикального перемещения (спуск-подъем) и поворота в горизонтальной плоскости. В рабочем положении загрузочно-разгрузочный механизм размещается между крутильными рамками, выполненными в виде повернутого U-образного профиля. Шарнирно-рычажный механизм перемещения пинолей выполнен в виде охватывающих отдающую катушку двуплечих рычагов, шарнирно установленных на опорном элементе направляющей и подпружиненных относительно нее. Одно плечо рычагов кинематически связано с выдвижным стаканом, а на другом плече установлены на опорах качения серьги, контактирующие с отдающей катушкой.

Конструкция машины повышает машинное время на 15-20% (см. а. с. СССР №966752, 1982, D 07 В 3/02.

Недостатком конструкции является сложность в изготовлении, так как она снабжена дополнительными механизмами, обслуживание которых приводит к потере производительности труда.

Известна канатовьющая машина, включающая прядевьющие секции, параллельно расположенные на основании и выполненные в виде поковко-держателей, установленных на шпулярнике, натяжного приспособления, калибра и ротора., а также канатовьющую секцию, выполненную в виде калибра тяговых роликов, приемной катушки и ротора. Машина снабжена передаточным устройством, размещенным между калибрами канатовьющей и прядевьющей секций с возможностью поворота от индивидуального привода вокруг вертикальной оси и выполненным в виде связанного с приводом поворота корпуса и приемно-отдающих узлов, смонтированных на корпусе. Приемно-отдающий узел каждой секции содержит ротор, тяговые ролики и катушки для прядей, смонтированные под равными углами вокруг оси свивки каната и расположенные параллельно между собой (см. патент РФ. №2052005,1996, Кл D 07 В 3/00).

Машина предназначена только для свивки изделий из тканных органических материалов и не может быть использована для свивки канатов и кабелей из стальной проволоки.

Известна машина для изготовления витых изделий, преимущественно при производстве канатов, кабелей, содержащая крутильный механизм, представляющий систему роторов с размещенными внутри них каретками с зарядными катушками и направляющими для направления движения свиваемого материала, скручивающего узла, плашкодержателя, вытяжного и приемного механизмов. По обеим сторонам каждого ротора размещены стойки, каждая направляющая снабжена кольцом для направления движения свиваемого материала, а каждая каретка с насаженной на нее зарядной катушкой соединена с двух сторон со стойкой ротора, тем самым жестко связывая по всей длине крутильный механизм. Кроме того, стойки содержат шарикоподшипники и соединены приводом с общим трансмиссионным валом (см. патент США, №4114361, 1978, D 01 H 7/90, D 07 B 3/02). Эта машина принята за прототип.

Недостатком конструкции является наличие жесткой механической связи по всей длине крутильного механизма, что приводит к разбаланснровке вращающихся деталей, нарушению соосности по всей длине крутильного механизма и, следовательно, к частым остановкам машины и соответствующей потере производительности.

Необходимость замены зарядных катушек сверху машины со второго этажа удлиняет время выполнения вспомогательных такелажных работ и приводит к потере машинного времени.

Конструкция машины не универсальна по ассортименту изготавливаемых канатов и кабелей из-за ограничения количества роторов и находящихся внутри них зарядных катушек.

Кроме того, использование кольца для направления движения проволоки приводит к образованию дефектов на поверхности проволоки, что отрицательно сказывается на качестве изготавливаемых канатов, сокращая срок их износа.

Техническим результатом заявленного изобретения является повышение производительности труда, расширение ассортимента изделий, повышение качества изделий, сокращение производственных площадей.

Технический результат достигается тем, что в машине для изготовления витых изделий, содержащей закрепленные по ходу технологического процесса на основании и кинематически связанные между собой крутильный механизм, выполненный в виде системы роторов с размещенными внутри их зарядными катушками, снабженными тормозными элементами и направляющими свиваемого материала, установленными соосно с роторами, закрепленными на стойках, скручивающий узел, плашкодержатель вытяжной и приемный механизмы, согласно изобретению роторы установлены автономно друг от друга и каждый из них выполнен в виде ведущего вала, на концах которого размещены друг против друга жестко связанные с ведущим валом пара несущих валов, на каждом из них установлены зарядные катушки и ленточные тормоза, жестко связанные с несущими валами и зарядными катушками для обеспечения синхронного вращения зарядных катушек, несущих и ведущего валов, направляющие свиваемого материала выполнены в виде цилиндров с дном, обращенным к ведущему валу, на внутренней боковой поверхности цилиндра установлены ролики, по которым движется свиваемый материал, при этом ролики установлены на подшипниках качения для регулирования натяжения свиваемого материала. Кроме того:

- в дне цилиндра выполнены отверстия для прохождения свиваемого материала от зарядной катушки к скручивающему узлу,

- ролики установлены друг против друга и расположены у открытого края внутренней боковой поверхности цилиндра.

Сущность изобретения поясняется чертежами:

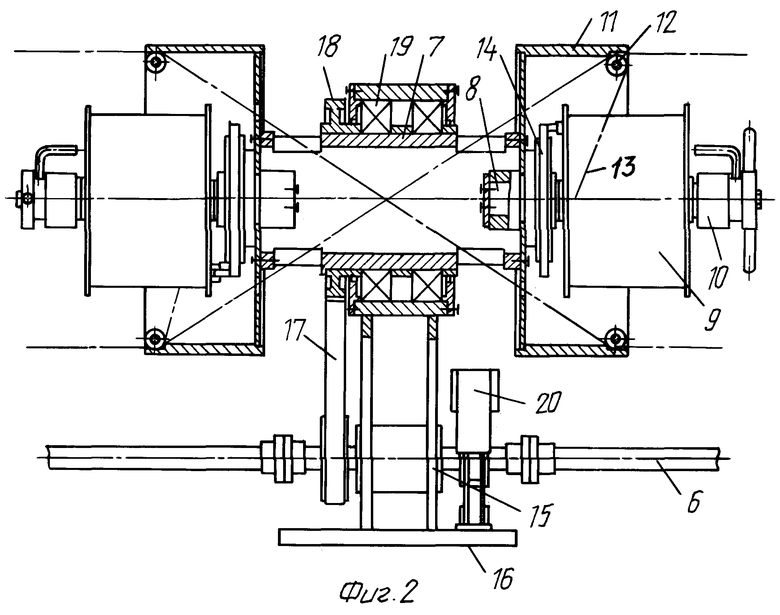

на фиг.1 представлен общий вид машины;

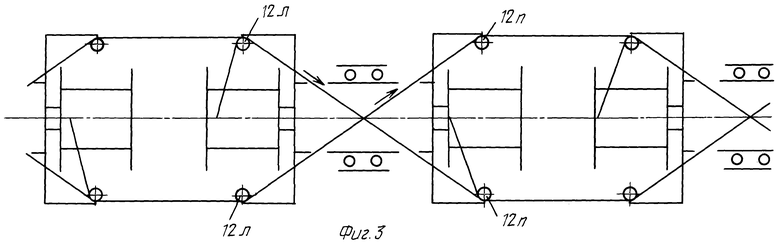

на фиг.2 - фрагмент одного ротора крутильного механизма;

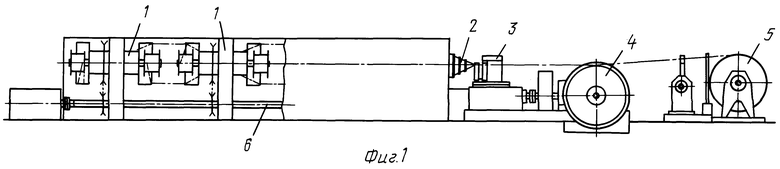

на фиг.3 - схема прохождения свиваемого элемента.

Машина для изготовления витых изделий состоит из кинематически связанных между собой механизмов и основных узлов (фиг.1): крутильного механизма 1 в виде роторов, свивочного узла 2, плашкодержателя 3, вытяжного механизма 4, приемного механизма 5, трансмиссионного приводного вала 6.

Ротор крутильного механизма 1 (фиг.2) включает ведущий вал 7, на копиях ведущего вала 7 жестко установлены друг против друга несущие валы 8. На несущие валы 8 насажены зарядные катушки 9, которые закреплены на валу 8 с помощью замка 10. На ведущем валу 7 установлены направляющие 11 свиваемого материала, выполненные в виде цилиндров с дном, обращенным к ведущему валу 7. У открытого края на внутренней боковой поверхности цилиндров 11 размещены друг против друга ролики 12, по которым движется свиваемый материал 13. Ролики 12 работают на подшипниках качения (не показаны). Зарядная катушка 9 снабжена ленточным тормозом 14, который жестко связан с зарядной катушкой 9 и с валом 7 через вал 8, обеспечивая тем самым синхронное вращение зарядной катушки 9, ведущего вала 7 и несущего вала 8.

Крутильный механизм 1 закреплен на стойке 15, установленной на основании 16, и содержит зубчатоременную передачу 17 с приводным шкивом 18, передающим вращение от трансмиссионного вала 6 к ведущему валу 7. Ведущий вал 7 снабжен шарикоподшипниками 19, а трансмиссионный вал 6 - тормозом 20, обеспечивающим остановку машины.

Между роторами крутильного механизма 1 отсутствует жесткая механическая связь, роторы стоят автономно друг от друга и, таким образом, между роторами крутильного механизма 1 на полу цеха образуются свободные площади. Это позволяет готовить к загрузке две партии зарядных катушек, одну партию заправляют в машину, другую располагают между роторами на полу цеха, что приводит к экономии рабочего времени и производственных площадей.

Кроме того, загрузку машины зарядными катушками производят снизу (с пола цеха) за более короткое время, в то время как существующие машины, в том числе и прототип, загружают сверху (со 2-го этажа), а это удлиняет выполнение вспомогательных такелажных работ. Таким образом, выполнение крутильного механизма 1 в виде отдельно стоящих роторов, не связанных между собой жесткой механической связью, имеет ряд существенных преимуществ, а именно:

- отсутствует требование к соблюдению строгой соосности и регулировке вращающихся металлических деталей по всей длине крутильного механизма при монтаже и эксплуатации;

- обеспечена экономия производственных площадей.

Кроме того, использование роликов, работающих на подшипниках качения, для направления движения свиваемой нити исключает появление дефектов на поверхности свиваемой проволоки.

Машина проста в изготовлении и требует меньше времени на оборку и обслуживание в период эксплуатации, может компоноваться с различным количеством роторов и, таким образом, позволяет расширить ассортимент изготавливаемых витых изделий.

Схема прохождения свиваемого элемента через крутильный механизм машины показана на фиг.3.

Машина работает следующим образом.

С пуском машины от приводного трансмиссионного вала 6 с помощью шкива 18 зубчатоременной передачи 17 получают синхронное вращение в одном и том же направлении направляющие 11, ведущий вал 7, несущий вал 8 с насаженной на него зарядной катушкой 9 по обеим сторонам стойки 15. Синхронное вращение получают все роторы крутильного механизма 1 машины, задействованные в производстве конкретной конструкции витого изделия.

Например, при свивке витого изделия конструкции 1×8, при котором на сердечник навивают 8 проволок, работают 4 ротора, при свивке изделия 1×20 работают 10 роторов.

Синхронное вращение зарядной катушки 9 происходит за счет ленточного тормоза 14, который обеспечивает сцепление зарядной катушки 9 с направляющей 11, а вращение возможно только при условии, если момент трения, создаваемый тормозом 14, превышает реакционный момент. возникающий от веса зарядной катушки 9, то есть Мтр.тори>Мреак.эар.кат.

Одновременно с вращением роторов приводится во вращение вытяжной механизм 4 машины, и происходит вытягивание свиваемых элементов витого изделия с зарядных катушек 9 к узлу свивки 2, где происходит свивка готового изделия. Постоянство шага свивки задают скоростью вытягивания витого изделия вытяжным механизмом 4 машины. Ленточный тормоз 14 обеспечивает притормаживание зарядной катушки 9 и, таким образом, создает регулируемое натяжение свиваемого элемента и высокое качество готового изделия. При этом усилие вытяжки превосходит усилие, создаваемое моментом трения тормоза, то есть Рвыт.>Рf(Mтр.).

Снятый с зарядной катушки 9 свиваемый элемент проходит через направляющий ролик 12, и благодаря тому, что последний посажен на подшипник качения (не показан), свиваемый элемент не получает повреждений на своей поверхности в виде царапин, трещин, задиров, и, кроме того, исключено закручивание элемента вокруг своей оси. В то время как в машине, принятой за прототип, свиваемый элемент проходит через неподвижные детали (волоки, кольца), способствующие появлению задиров. трещин, царапин, закручиванию вокруг собственной оси, что существенно снижает качество готового изделия.

Свиваемый элемент проходит путь от зарядной катушки 9 до узла свивки 2 по синусоидальной кривой, причем свиваемый элемент, снятый с правой (от стойки 15) зарядной катушки 9, проходит через ролик 12 (правый) направляющей 11 по образующей до ролика направляющей следующего по ходу технологического процесса ротора и сходит через центр ротора до ролика направляющей последующего ротора Свиваемый элемент, снятый с левой (от стойки 15) зарядной катушки, по синусоидальной кривой направляется от направляющего ролика 12 (левого) через центр ротора до ролика 12 справа от стойки 15 того же ротора, далее по образующей до ролика направляющей следующего по ходу технологического процесса ротора.

Такое прохождение свиваемого элемента позволяет ликвидировать соприкосновение его с неподвижными деталями крутильного механизма и, следовательно, исключить нарушение поверхности свиваемого элемента, снизить сопротивляемость его при прохождении через машину и, таким образом, повысить качество готового изделия.

Заявленные конструктивные признаки позволяют создать машину, отличающуюся высокими технико-экономическими показателями по производительности труда, качеству готового продукта, ассортименту выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВИВАЛЬНАЯ МАШИНА | 1992 |

|

RU2049839C1 |

| Канатовьющая машина | 1978 |

|

SU796278A1 |

| Канатовьющая машина | 1981 |

|

SU910009A1 |

| РОТОРНАЯ ПРЯДЕВЬЮЩАЯ МАШИНА | 2017 |

|

RU2658524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАСКРУЧИВАЮЩИХСЯ ВИТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2230144C1 |

| Канатовьющая машина | 1983 |

|

SU1134646A1 |

| Устройство для изготовления витых изделий | 1987 |

|

SU1831537A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВИТЫХ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2243053C1 |

| Канатовьющая машина | 1987 |

|

SU1490194A1 |

| Канатовьющая машина | 1985 |

|

SU1303641A1 |

Устройство относится к технике производства кабельных, канатных изделий и может быть использовано в метизном и кабельном производстве для изготовления металлических кабелей, канатов, тросов и т.п. Машина для изготовления витых изделий, преимущественно при производстве канатов, кабелей, содержит закрепленные по ходу технологического процесса на основании и кинематически связанные между собой крутильный механизм, выполненный в виде системы роторов с размещенными внутри них зарядными катушками, снабженными тормозными элементами и направляющими свиваемого материала, установленными соосно с роторами, закрепленными на стойках, скручивающий узел, плашкодержатель, вытяжной и приемный механизмы. Роторы установлены автономно друг от друга и каждый из них выполнен в виде ведущего вала, на концах которого размещены друг против друга жестко связанные с ведущим валом пара несущих валов, на каждом из них установлены зарядные катушки и ленточные тормоза, жестко связанные с несущими валами и зарядными катушками для обеспечения синхронного вращения зарядных катушек, несущих и ведущего валов. Направляющие свиваемого материала выполнены в виде цилиндров с дном, обращенным к ведущему валу. На внутренней боковой поверхности цилиндра установлены ролики, по которым движется свиваемый материал, при этом ролики установлены на подшипниках качения для регулирования натяжения свиваемого материала. Устройство отличается повышенным качеством получаемой продукции. 2 з.п. ф-лы, 3 ил.

| US 4114361 A, 19.09.1978.US 6223511 B1, 01.05.2001.GB 1523451 A, 31.08.1978.FR 2262715 A1, 26.09.1975.SU 690093 A, 05.10.1979.US 3902307 A, 02.09.1975.RU 2201481 C2, 27.03.2003. |

Авторы

Даты

2004-09-10—Публикация

2003-08-27—Подача