Изобретение относится к подшипникам скольжения, у которых рабочая поверхность выполнена из силицированного графита (или других антифрикционных материалов с близкими характеристиками). Основной областью его применения являются соответствующие конструктивные узлы электромашин и гидромашин с валами большого диаметра (более 400 мм), а преимущественно - электродвигатели, служащие приводом главных циркуляционных насосных агрегатов (ГЦНА) водоохлаждаемых реакторных установок, например, на атомных электростанциях (АЭС).

Силицированный графит (как антифрикционный подшипниковый материал) характеризуется температуростойкостью (по меньшей мере, до 300°С) и возможностью применения воды в качестве смазывающе-охлаждающей жидкости вместо масла, поэтому его используют в радиальных и осевых подшипниках лопастных насосов, входящих в состав ГЦНА энергоблоков АЭС. Такое решение устраняет пожароопасность насосов, что особенно важно для ГЦНА, работающих в необслуживаемых помещениях. Однако вследствие повышенной хрупкости антифрикционные элементы из силицированного графита необходимо связывать с соответствующими несущими элементами. При этом для обеспечения работоспособности подшипниковой опоры при изменении распределения температуры по ее элементам необходимо учитывать более низкий коэффициент линейного расширения силицированного графита по сравнению со сталью и другими сплавами.

Известен подшипник скольжения [А.с. 438816 СССР, МПК4 F16С 17/03. - Опубл. 05.08.1974, Бюл. №29], в котором опорный механизм каждого из самоустанавливающихся сегментов (сегментных подушек) выполнен в виде отдельного ввертного болта-упора, ввинченного в корпус подшипника и своей сферической поверхностью взаимодействующего с сегментом. Регулировкой положения этих ввертных болтов (винтов)-упоров относительно корпуса подшипника обеспечивают требуемую величину радиального зазора в подшипнике.

Как показывает опыт создания подшипниковых опор скольжения для ГЦНА, при замене масла водой прямое повторение указанной конструктивной схемы подшипника не обеспечивает высокой надежности. В частности, циклические динамические (ударные) нагрузки в опорных механизмах самоустанавливающихся сегментов при прецессии вращающегося вала приводят к повреждению (например, за счет наклепа) и разрушению элементов этих механизмов. Задача, решаемая изобретением, состоит в создании надежно работающего радиального подшипника с самоустанавливающимися сегментами при использовании силицированного графита (или других материалов с близкими характеристиками) в качестве антифрикционного материала в условиях охлаждения и смазки подшипника водой, соответствующих эксплуатации ГЦНА на АЭС.

При осуществлении предлагаемого изобретения могут быть получены следующие технические результаты:

во-первых, исключение повреждений антифрикционных элементов из силицированного графита за счет изгибных напряжений, а также термических деформаций;

во-вторых, уменьшение до безопасного уровня силовых нагрузок в цепи от самоустанавливающегося сегмента до корпуса подшипника;

в третьих, предотвращение возбуждения колебаний сегментов, опасных для последних.

Как решение задачи, позволяющее достигнуть эффекта с указанными характеристиками, предлагается сегментный радиальный подшипник скольжения, содержащий самоустанавливающиеся сегменты, расположенные внутри корпуса подшипника по окружности вала и охватывающие цапфу последнего с радиальным зазором, причем каждый из упомянутых сегментов установлен на отдельном опорном механизме, взаимодействующем с сегментом посредством элемента с поверхностью сферической формы, который отличается от прототипа следующими признаками.

Каждый сегмент включает несущий и антифрикционный элементы в виде пластин, смежные поверхности которых выполнены с возможно большей площадью контакта при их упругом сопряжении. От обоих торцов каждого сегмента, перпендикулярных геометрической оси вала, на рабочей поверхности антифрикционного элемента и внешней поверхности несущего элемента выполнены ступени, в пределах которых каждый торец охвачен скобой, отжимаемой в направлении от вала упругими элементами, которые установлены в глухих отверстиях соответствующей ступени несущего элемента.

Опорный механизм для каждого сегмента включает шаровой палец, взаимодействующий своим сферическим концом с поверхностью углубления, которое выполнено на внешней поверхности несущего элемента расширяющимся в направлении от вала,

пружинный стакан, выполненный с возможностью упругой деформации вдоль его продольной оси, который на открытом конце снабжен фланцем, предназначенным для разъемного соединения с несущим элементом сегмента с установкой между ними регулировочных шайб,

при этом в днище пружинного стакана выполнено сквозное осевое отверстие, охватывающее область шарового пальца, примыкающую к сферическому концу последнего, и взаимодействующее своей частью с поверхностью сферической формы, расширяющейся в направлении к сегменту, со сферическим концом шарового пальца,

опорную шпильку, ввернутую в сквозное радиальное резьбовое отверстие корпуса подшипника, со сквозным осевым отверстием, примыкающая к внутреннему торцу шпильки, область которого сопряжена с цилиндрическим концом шарового пальца, а примыкающая к наружному внешнему торцу область меньшего диаметра - со стержнем винта, ввернутым в глухое резьбовое осевое отверстие в торце цилиндрического конца шарового пальца до сопряжения головки этого винта с наружным торцом опорной шпильки, а заплечика, ограничивающего цилиндрический конец шарового пальца при переходе к его сферическому концу, с внутренним торцом опорной шпильки.

В частных случаях выполнения изобретение может характеризоваться следующими признаками. Указанные упругие элементы выполнены в виде цилиндрических пружин сжатия (возможно также использование тарельчатых пружин). Углублению на внешней поверхности несущего элемента, расширяющемуся от вала, придана сферическая форма.

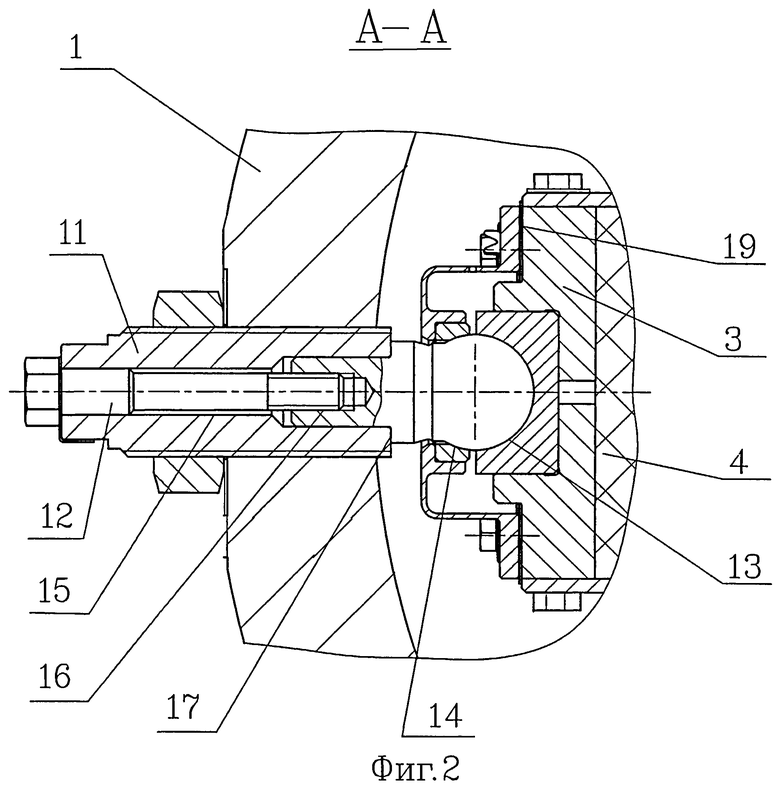

Фиг.1 - сегментный радиальных подшипник скольжения (вертикальный разрез),

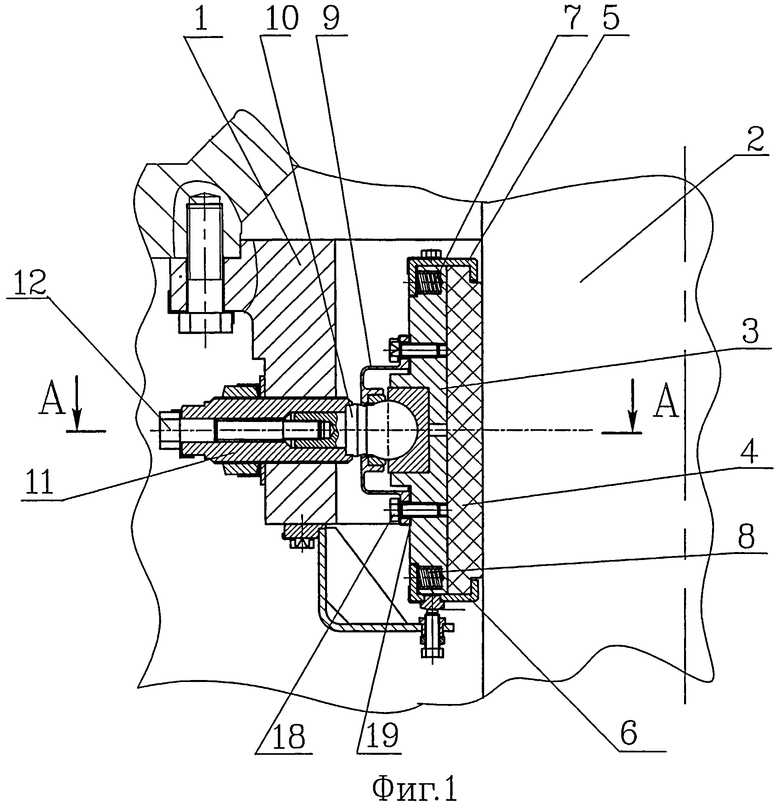

Фиг.2 - опорный механизм сегмента (горизонтальный разрез А-А).

Сегментный радиальный подшипник скольжения включает несколько (например, восемь) самоустанавливающихся сегментов, расположенных внутри корпуса 1 подшипника равномерно по окружности вала 2 и охватывающих цапфу последнего с радиальным зазором, а также соответствующее количество опорных механизмов для сегментов.

Каждый сегмент включает несущий элемент 3 (например, стальной) и антифрикционный элемент 4 (например, из силицированного графита) в виде пластин, причем рабочая поверхность элемента 4 профилирована в соответствии с геометрическими характеристиками цапфы вала 2. Смежные (обращенные друг к другу) поверхности элементов 3 и 4 (внутренняя относительно вала 2 для элемента 3 и внешняя - для элемента 4) выполнены с возможно большей площадью контакта при их упругом сопряжении (например, посредством притирки этих поверхностей).

От обоих торцов каждого сегмента, перпендикулярных геометрической оси вала 2, выполнены по две ступени: на антифрикционном элементе 4 со стороны его рабочей (внутренней) поверхности, а на несущем элемента 3 со стороны его внешней (дальней от элемента 4) поверхности. Указанные торцы каждого сегмента в пределах этих ступеней охвачены скобами 5 и 6. От внешней поверхности каждой ступени несущего элемента 3 выполнены глухие отверстия (например, по три с каждого торца), в которых установлены цилиндрические пружины сжатия 7 и 8. Усилиями пружин 7 и 8, отжимающими в направлении от вала 2 соответственно концы скоб 5 и 6, элемент 4 постоянно упруго прижат к элементу 3 по всей (по существу) поверхности их сопряжения. При нагружении сегмента упругое сопряжение предотвращает опасные изгибные деформации антифрикционного элемента 4, а также исключает возникновение в последнем опасных термических деформаций, автоматически компенсируя различие коэффициентов линейного расширения элементов 3 и 4 при изменениях их температуры.

Каждый самоустанавливающийся сегмент снабжен отдельным опорным механизмом. Этот механизм включает пружинный стакан 9, шаровой палец 10, опорную шпильку 11 и винт (ввертный болт) 12. На внешней поверхности несущего элемента 3 выполнено углубление 13 сферической формы, расширяющееся в направлении от вала 2 и предназначенное для сопряжения со сферическим концом шарового пальца 10. В частном выполнении углублению 13 можно придать также форму конуса. В днище стакана 9 выполнено сквозное осевое отверстие, охватывающее область шарового пальца 10, примыкающую к его сферическому концу. При этом расширяющаяся в направлении к сегменту часть 14 поверхности указанного отверстия выполнена сферической формы и предназначена для сопряжения со сферическим концом шарового пальца 10. Сферические поверхности 13 и 14 вместе со сферическим концом шарового пальца 10 образуют шаровой шарнир. В частном случае целесообразно выполнять поверхности 13 и 14 на отдельных деталях-вкладышах.

В опорной шпильке 11 выполнено сквозное осевое отверстие 15. Область отверстия 15, примыкающая к внутреннему торцу шпильки 11 (направленному к сегменту), предназначена для сопряжения с цилиндрическим концом шарового пальца 10, а примыкающая к наружному внешнему (противоположному) торцу область меньшего диаметра - для стержня винта 12. От торца цилиндрического конца пальца 10 выполнено глухое осевое резьбовое отверстие 16, предназначенное для взаимодействия с резьбовой частью винта 12. Заплечик 17, ограничивающий цилиндрический конец пальца 10 при переходе к его сферическому концу, предназначен для сопряжения с внутренним торцом шпильки 11. Лыски на пальце 10 (от заплечика 17) и стенки продольного (диаметрального) паза на внутреннем торце шпильки 11, выполненные с возможностью их сопряжения, предназначены для фиксации взаимного углового положения пальца 10 и шпильки 11. Пружинный стакан 9 выполнен с возможностью упругой деформации вдоль его продольной оси. Открытый конец стакана 9 снабжен фланцем, предназначенным для разъемного соединения с несущим элементом 3 сегмента (например, посредством винтов 18). Величину упругой деформации стакана 9 устанавливают за счет выбора толщины регулировочных шайб 19 между указанным фланцем и элементом 3.

Опорная шпилька 11 ввернута в сквозное радиальное резьбовое отверстие корпуса 1. Винт 12 через осевое отверстие 15 шпильки 11 ввернут в глухое резьбовое осевое отверстие 16 в торце цилиндрической конца шарового пальца 10 до сопряжения головки винта 12 с наружным торцом шпильки 11, а заплечика 17 шарового пальца 10 с внутренним торцом шпильки 11.

В процессе сборки каждого сегмента и его опорного механизма сначала соединяют несущий и антифрикционный элементы 3 и 4 посредством скоб 5 и 6, предварительно установив в глухие отверстия элемента 3 под этими скобами цилиндрические пружины 7 и 8. Затем, охватив шаровой палец 10 пружинным стаканом 9, прикрепляют последний фланцем к несущему элементу 3 посредством винтов 19. При этом под фланец стакана 9 устанавливают регулировочные шайбы 19 так, чтобы обеспечить беззазорное по существу сопряжение сферического конца шарового пальца 10 и сферических поверхностей 13 и 14, но с возможностью углового смещения несущего элемента 3 (и всего сегмента) относительно шарового пальца 10.

При дальнейшей сборке сегментного радиального подшипника скольжения для каждого сегмента сначала в радиальное резьбовое отверстие корпуса 1 вворачивают опорную шпильку 11, затем в осевое отверстие 15 последней вставляют цилиндрический конец шарового пальца 10 изнутри корпуса 1, а винт 12 - снаружи корпуса 1. Самоустанавливающийся сегмент закрепляют в шпильке 11, вворачивая винт 12 (как указано выше) в осевое резьбовое отверстие 16 пальца 10.

При установке сегментного радиального подшипника скольжения в приводящем электродвигателе ГЦНА, а также при проведении его регламентного обслуживания производят регулировку рабочего зазора в подшипнике путем изменения положения опорных шпилек 11 относительно корпуса 1. Для этого сначала вворачивают все опорные шпильки 11 в резьбовые отверстия корпуса 1 подшипника до упора антифрикционных элементов 4 в цапфу вала 2, после чего выворачивают опорные шпильки 11 (отводя назад сегменты) на половину величины рабочего диаметрального зазора в подшипнике и стопорят их (контровочными гайками с шайбами).

При работе ГЦНА его вал 2 (вследствие прецессии в пределах рабочего зазора) оказывает на сегменты подшипника силовое воздействие переменной величины в радиальном направлении. Усилие от вала передается через сегмент и его опорный механизм на корпус 1 подшипника. Упругое сопряжение антифрикционного 4 и несущего 3 элементов сегмента по максимально возможной площади практически исключает повреждения элемента 4 из силицированного графита за счет возникновения изгибных напряжений, а также термических деформаций. Большой диаметр поперечного сечения опорной шпильки 11 предотвращает возникновение чрезмерных напряжений в сопряжении этой шпильки с корпусом 1 по радиальному резьбовому отверстию в последнем. Пружинный стакан 9 обеспечивает одинаковую жесткость сегмента при различном его положении относительно шарового пальца 10, что предотвращает возбуждение колебаний сегмента, опасных для последнего.

Кроме того, пружинный стакан 9 за счет приданной ему при сборке подшипника упругой деформации создает в опорном механизме усилие, поджимающее сферическую поверхность 14 к сферическому концу шарового пальца 10, а следовательно, сферический конец последнего к сферической поверхности 13. Это усилие обеспечивает фиксацию сегмента в радиальном направлении, не позволяя несущему элементу 3 отходить от шарового пальца 10 за прецессирующим валом 2 с потерей контакта с шаровым пальцем 10 и последующим его ударным (по существу) восстановлением. Указанная фиксация предотвращает явление наклепа (возникающее в противном случае), а придание взаимодействующим поверхностям сферической формы обеспечивает низкий уровень контактных напряжений, что повышает ресурс работы опорного механизма сегмента.

Таким образом, изобретение позволяет оптимизировать выбор материала и технологии изготовления для большинства элементов подшипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2017 |

|

RU2651961C1 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| НАКЛАДКА УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2554918C1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| Радиальный подшипник скольжения | 1984 |

|

SU1183737A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2351813C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1989 |

|

RU2013671C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1997 |

|

RU2136981C1 |

| ПОДШИПНИКОВОЕ УСТРОЙСТВО | 1998 |

|

RU2132980C1 |

| ПОДШИПНИКОВАЯ ОПОРА СКОЛЬЖЕНИЯ | 2011 |

|

RU2478841C1 |

Изобретение относится к подшипникам скольжения с рабочей поверхностью из силицированного графита, применяемым в электро- и гидромашинах с валами большого диаметра, преимущественно, в главных циркуляционных насосных агрегатах на АЭС. Подшипник содержит несколько самоустанавливающихся сегментов, расположенных внутри корпуса (1) равномерно по окружности вала (2) и охватывающих цапфу вала с радиальным зазором, а также соответствующее количество опорных механизмов для сегментов. В каждом сегменте несущий (3) и антифрикционный (4) элементы в виде пластин упруго сопряжены. Опорный механизм для каждого сегмента включает шаровой палец (10), охватывающий его пружинный стакан (9), образующий разъемное соединение с элементом (3) и опорную шпильку (11) со сквозным осевым отверстием (15), ввернутую в корпус (1). Сферические углубления (13) в элементе (3) и днище стакана (9) образуют с пальцем (10) сферический шарнир, поджимаемый стаканом (9). Палец (10) сопряжен с шпилькой (11) посредством винта (12), вворачиваемого снаружи подшипника через отверстие шпильки (11) в палец (10). Технический результат: обеспечение использования силицированного графита в условиях охлаждения и смазки подшипника водой, исключение повреждений элементов из силицированного графита за счет изгибных напряжений, а также термических деформаций, уменьшение до безопасного уровня силовых нагрузок в подшипнике. 2 з.п. ф-лы, 2 ил.

1. Сегментный радиальный подшипник скольжения, содержащий самоустанавливающиеся сегменты, расположенные внутри корпуса подшипника по окружности вала и охватывающие цапфу последнего с радиальным зазором, причем каждый из упомянутых сегментов установлен на отдельном опорном механизме, взаимодействующем с сегментом посредством элемента с поверхностью сферической формы, отличающийся тем, что каждый сегмент включает несущий и антифрикционный элементы в виде пластин, смежные поверхности которых выполнены с возможно большей площадью контакта при их упругом сопряжении, от обоих торцов каждого сегмента, перпендикулярных геометрической оси вала, на рабочей поверхности антифрикционного элемента и внешней поверхности несущего элемента выполнены ступени, в пределах которых каждый торец охвачен скобой, отжимаемой в направлении от вала упругими элементами, которые установлены в глухих отверстиях соответствующей ступени несущего элемента, опорный механизм для каждого сегмента включает шаровой палец, взаимодействующий своим сферическим концом с поверхностью углубления, которое выполнено на внешней поверхности несущего элемента расширяющимся в направлении от вала, пружинный стакан, выполненный с возможностью упругой деформации вдоль его продольной оси, который на открытом конце снабжен фланцем, предназначенным для разъемного соединения с несущим элементом сегмента с установкой между ними регулировочных шайб, при этом в днище пружинного стакана выполнено сквозное осевое отверстие, охватывающее область шарового пальца, примыкающую к сферическому концу последнего, и взаимодействующее своей частью с поверхностью сферической формы, расширяющейся в направлении к сегменту, со сферическим концом шарового пальца, опорную шпильку, ввернутую в сквозное радиальное резьбовое отверстие корпуса подшипника, со сквозным осевым отверстием, примыкающая к внутреннему торцу шпильки область которого сопряжена с цилиндрическим концом шарового пальца, а примыкающая к наружному внешнему торцу область меньшего диаметра - со стержнем винта, ввернутым в глухое резьбовое осевое отверстие в торце цилиндрического конца шарового пальца до сопряжения головки этого винта с наружным торцом опорной шпильки, а заплечика, ограничивающего цилиндрический конец шарового пальца при переходе к его сферическому концу, с внутренним торцом опорной шпильки.

2. Сегментный радиальный подшипник скольжения по п.1, отличающийся тем, что указанные упругие элементы выполнены в виде цилиндрических пружин сжатия.

3. Сегментный радиальный подшипник скольжения по п.1, отличающийся тем, что поверхности указанного углубления на внешней поверхности несущего элемента, расширяющегося от вала, придана сферическая форма.

| ПЕРЕСТАВНОЕ ПРИСПОСОБЛЕНИЕ К СТОЙКАМ ЛЕСОВ | 1934 |

|

SU43816A1 |

| Опора скольжения | 1976 |

|

SU634027A1 |

| НАПРАВЛЯЮЩИЙ ПОДШИПНИК ВЕРТИКАЛЬНОГО ВАЛА | 1992 |

|

RU2092721C1 |

| JP 58057514 А, 05.04.1983 | |||

| Разбрасыватель удобрений | 1976 |

|

SU586861A1 |

Авторы

Даты

2013-02-10—Публикация

2010-11-30—Подача