(54) УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 1995 |

|

RU2081371C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2162566C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ | 2000 |

|

RU2162565C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ | 1992 |

|

RU2088631C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2267707C2 |

| Циклонная печь для сжигания отходов | 1978 |

|

SU767459A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В ПУЛЬСИРУЮЩЕМ ПОТОКЕ | 2013 |

|

RU2539414C2 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЁННОГО ТВЕРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2638500C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ЗОЛОТАРЕВА С ИНЕРТНЫМ КИПЯЩИМ СЛОЕМ ДЛЯ УТИЛИЗАЦИИ УГЛЕРОДОСОДЕРЖАЩЕГО ОСАДКА СТОЧНЫХ ВОД | 2006 |

|

RU2351847C2 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ | 1992 |

|

RU2044953C1 |

Изобретение относится к.устройст вам обработки и уничтожения твердьос отходов f содержащих горючие и негорючие вещесчва, и может быть исполь зовано в хи шческой, нефтехимической и других отраслях промьшшенности, а также в коммунальном хозяйству. Известно устройство для сжигания отходов в кипящем слое, имекж(её воздушную камеру, расположённую пбд камерой сжигания и отделенную от нее решеткой, иа которой находится слой раскаленного инертного материала, например кварцевого песка, во взвешенном со тоянии . Однако известное устройство позво ляет сжигать тоАько сортированные или измельченные отхода, не содер жавшие твердых негорючих включений, по удельному весу и размерам значи- тельио прешшающих размеры частиц кипящего слоя, так как не npeAycMOi рено их непрерывное удаление из ка йеры сжигания, а это может привест в итоге к Hapymeifflm режима псевдоожиження кипящего слоя и npekpagfeнию процесса горения. . Наиболее близким по технической сущгости и достигаемому, результату к предпагаемой является установка для сжигания твердых отходов, содержащая камеру- сжигания, заполненную инертнш материапом и соединенную перфорирова{{ной воронкой с трубой для удаления иесгореввшх остатков, ta воздушную камеру. Известное устройство представляет собой вертикальнь реактор; состоящий из двух камер, расположенных, одна над дру гой и соединенных между собой перфорированной воронкой, являющейся днищем верхней камеры и одновременно горловиной нижней камеры. В верхней камере поддерживается кипящий слой инертного мате1жала, где осуществляетс я сжигание твердых отходов В 1 жней камере образуется кипяший слой из негорючих материалов, таких как стекло, металлы и др. несгоревших в верхней камере.

Основным недостатком данного устройства является необходимость предварительного измельчения или сортировки твердых отходов для формирования кипящего слоя в нижней камеое и беспрепятственного удаления из нее несгоревших остатков по мере накопления. Кроме того, при очистке нижней камеры вместе с несгоревшими остатками постоянно выносится часть инертного материала из верхней камеры, что требует либо его восполнения, либо дополнительных устройств на его отделение и возвращение в сло

Цель изобретения - интенсификация процесса сжигания несортированных отходов.

Цель достигается тем, что установка для сжигания твердых.отходов, содержащая камеру сжиганйяя, заполненную инертным материалом и соединенную перфорированной воронкой с трубой для удаления несгоревших ос- татков, и воздушную камеру, снабжена камерой термической подготовки, заполненной инертным материалом и отделенной от камеры сжигания перегородкой, имеющей, .по крайней мере, два отверстия одно из которых размещено выше слоя инертного материала и внброплощадкой размещенной в воздушной камере и жестко соединенной с перфорированной воронкой, причем камера термической подготовки установлена над виброплощадкой, а в перфорированной воронке установлен подпружиненный клапан, выполненный из жаропрочного материала, отсекаюащй горловину воронки от трубы для удаления несгоревших остатков.

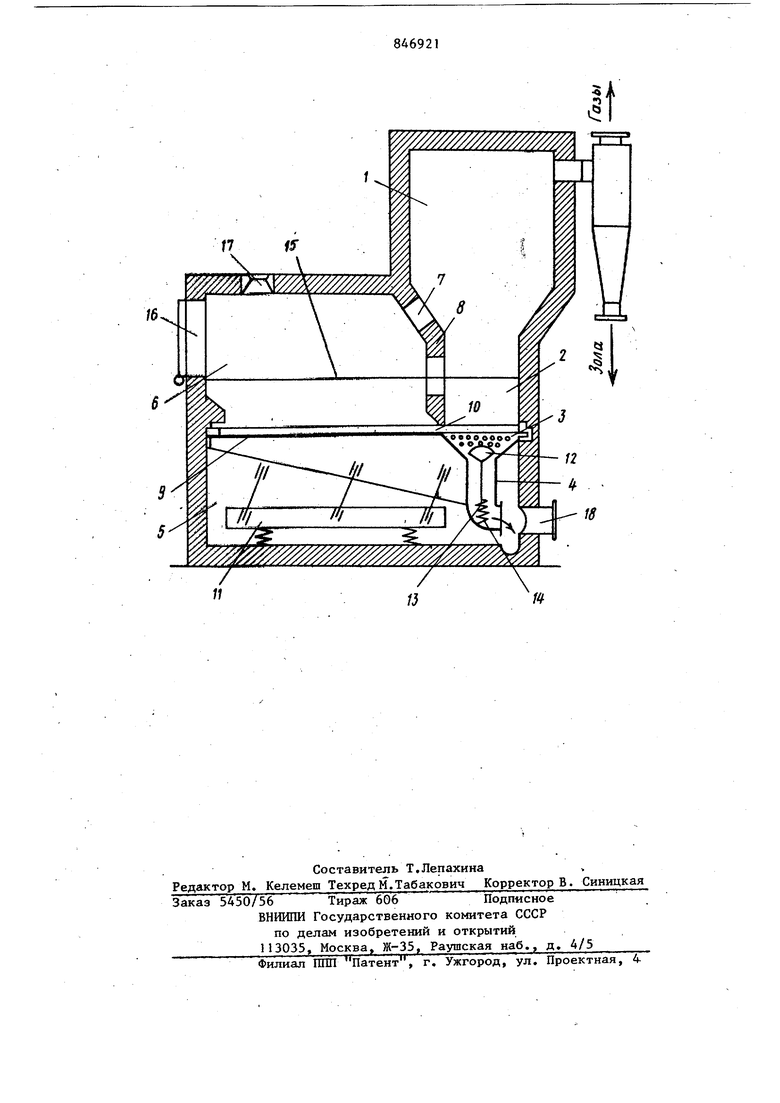

На чертеже представлена установка дпя сжигания твердьк отходов.

Установка представляет собой вертикальный реактор 1, состоящий из карьеры 2 сжигания с расположенной под ней перфорированной воронкой 3, трубы 4, жестко соединенной с горловино воронки, и воздущной камеры 5, служащей одновременно основанием всей установки. Сбоку к камере 2 сжигания примыкает камера- 6 термической подготовки, соединенная с ней при помощи отверстий 7 в ее стенке 8. Днищем камеры 6 термической подготовки служит виброплощадка 9, жестко соединенная с перфорированной воронкой

3 и отделенная от стенки 8 зазором 1 Виброплощадка 9 вместе с вибратором 11размещены в воздушной камере 5. В горловине воронки 3 установлен с возможностью вертикального перемещения клапан 12, перекрывающий трубу 4, с которой он соединен через шток 13 и пруявдну 14.

Камеры 2 и 6 сжигания и термической подготовки заполнены зернистым инертным материалом (например кварцевым песком),слой которого в статическом положении имеет общий уровень 15 в обеих камерах.

В камере 6 термической подготовки предусмотрены люк 16 для подачи отходов и горелка 17 для сжигания топлива,, а в воздушной камере 5 - патрубок 18 для подачи воздуха.

Установка работает следующим образом.

Включается вибратор 10, образуя в камерах 2 и 6 виброкипящий слой, материал которого при помощи форсунки 17 раскаляется до 750-800 с. Из воздушной камеры 5 через перфорированную воронку 3 в камеру 2 сжигания подается воздух, образуя в ней виброаэрокипящий слой с большей степенью расширения, чем в камере 6. Под воздействием направленных колебаний виброплощадки 9 инертный материал перемещается из камеры 6 термической подготовки в камеру 2 сжигания через нижнее отверстие 7 и зазор 11. Благодаря большему расширению слоя в камере 2 сжигания, инертный материал через верхнее отверстие 7 возвращается в камеру 6 термической подготовки. В организованный поток циркулирующего инертного материала через люк 16 в камере 6 термической подготовки подаются отходы. Здесь при высокой температуре и отсутствии окислителя происходит их.сушка, термическое разложение и размельчение под воздействием виброкипящего слоя. Вместе с инертньп4 материалом отходы через нижнее отверстие 7 и зазор 11 попадают в камеру 2 сжигания, где происходит их горение. Нёсгоревшйе Остатки металл, стекло керамика и др.) с размерами частиц большими, чем частицы кипящего слоя, опускаются на дно воронки 3 и, преодолевая сопротивление потока воздуха, через трубу 4 удаляются из «самеры 2 сжигания, благодаря .-подпружиненному клапану 12, В статическом

положении слой инертного материала своим весом уравновешивает усилия в пружине 14, и клапан 12 закрывает трубу 14. В режиме кипящего,слоя вес инертного материала уравновешивается давлением проходящего через него воздуха , и пружина 14 поднимает клапан 12, образуя между ним и трубой 4 кольцевой зазор, через который удаляются несгоревшие остатки. При прекращеНИИ подачи воздуха клапан 12 закрывает трубу 14, предовтращая провал частиц инертного материала.

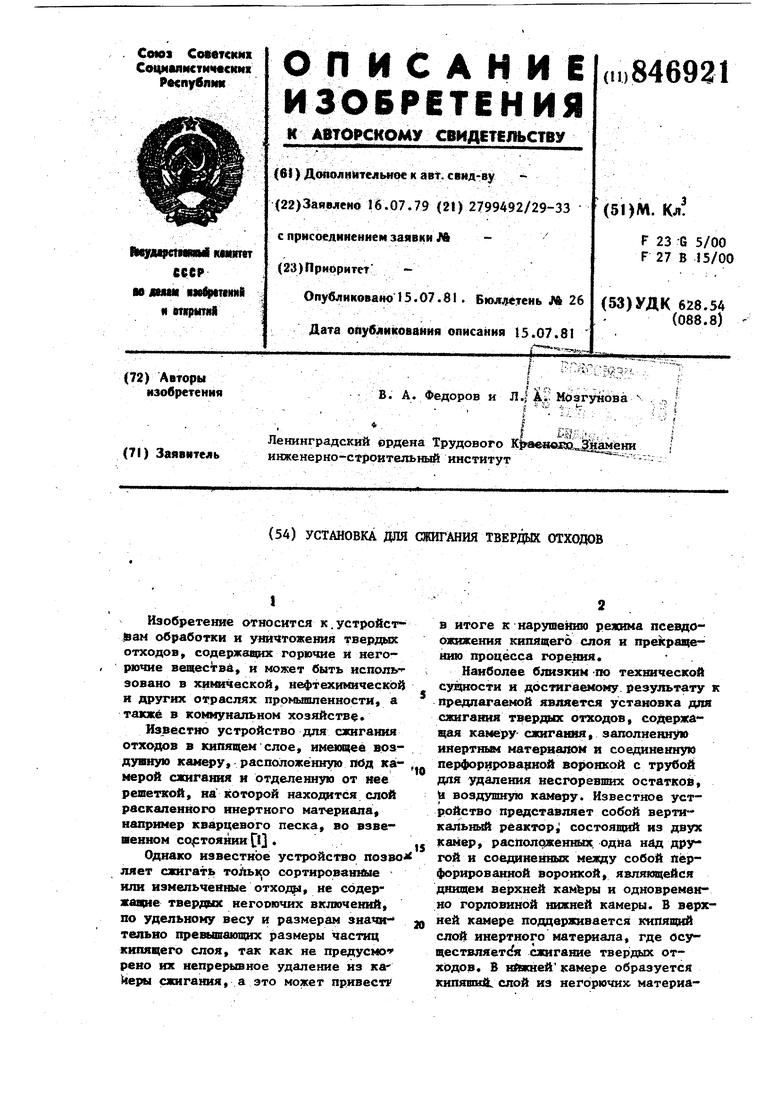

Преимущества предлагаемой установки перед известными при сжигании отходов, содержащих горючие и негорючие вещества с широким фракционным составом, подтверждаются испытаниями

Испытывалась известная печь кипящего слоя и предлагаемая установка,, выполненные с одинаковыми внутренними диаметрами камер сжигания.

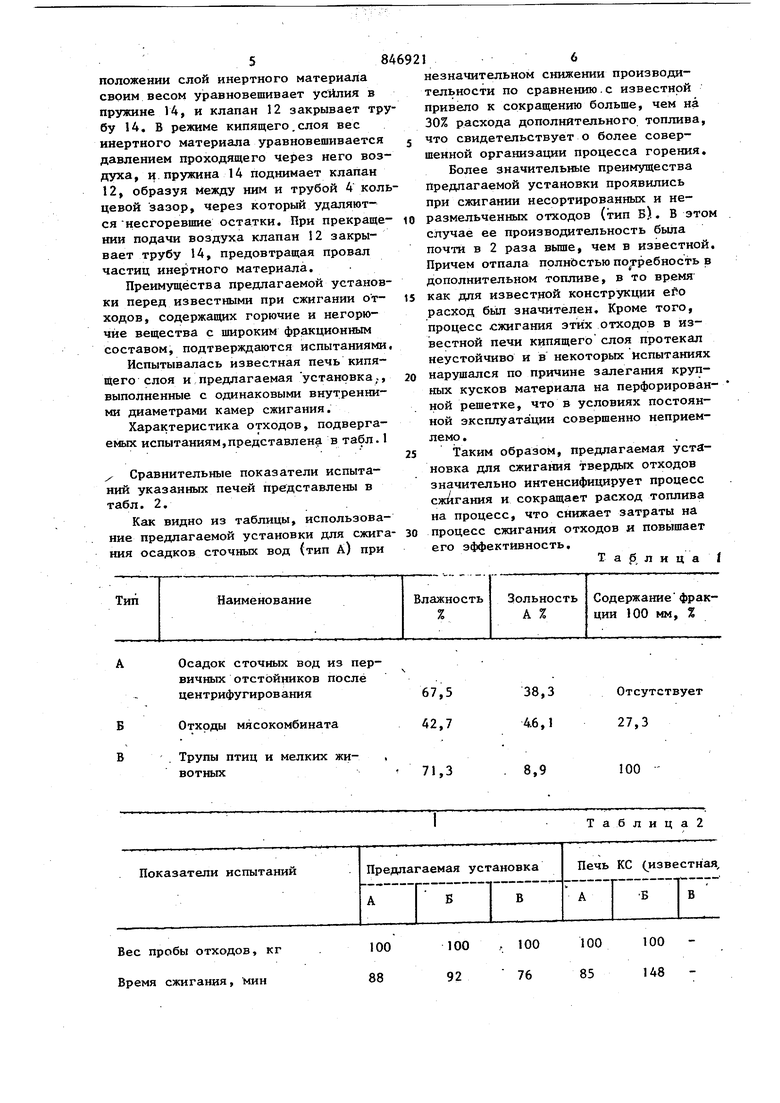

Характеристика отходов, подвергаемых испытаниям,представлена в табл.1

Сравнительные показатели испытаний указанных печей представлены в табл. 2.

Как видно из таблицы, использование предлагаемой установки для сжига ния осадков сточных вод (тип А) при

Тип

Наименование Осадок сточных вод из первичных отстойников после центрифугирования67,5 Отходы мясокомбината . Трупы птиц и мелких животных

Вес пробы отходов, кг Время сжигания, мин

незначительном снижении производительности по сравнению.с известной привело к сокращению больше, чем на 30% расхода дополнительного топлива, что свидетельствует о более совершенной организации процесса горения.

Более значительные преимущества Предлагаемой установки проявились при сжигании несортированных и неразмельченных отходов (тип в). В зто случае ее производительность была почти в 2 раза вьш1е, чем в известной Причем отпала полностью по требность в дополнительном топливе, в то время как для известной конструкции efo расход бьш значителен. Кроме того, процесс сжигания зтих отходов в известной печи кипящего слоя протекал неустойчиво и в некоторых испытаниях нарушался по причине залегания крупных кусков материала на перфорированной решетке, что в условиях постоянной зксплуатации совершенно неприемлемо .

Таким образом, предлагаемая установка для сжигания твердьпс отходов значительно интенсифицирует процесс сжигания и сокращает расход топлива на процесс, что снижает затраты на процесс сжигания отходов и повышает его эффективность.

Таблица

Зольность

Содержание фракА % ции 100 мм, %

1

Таблица2

100 100

100

100 85 148 76 92 Отсутствует 27,3 100 Йроизводительность, кг/ч

Удельная производитель-, яость, кг/м

Расход на 1 т сжигаем -к отходов;

. Ъ Природного газа, мм

яидкого тойлива кг

Тд же в Пересчёте на усдовнре топливо, кг

Формула изобретения

Установка для сжигания твердых от хОдов, содержащая камеру сжигания заполненную инертнш материалом и соединенную перфорированной вороикой. с трубой для удалеии; .несгоревших остатков« и воздушную камеру, отливающаяся тем, что, с целью интенсификации Йроцесса сжигаюю несорткрованных отходов, она снабжена камерой термической подготовки, заполненной ийертным материалом и ответвленной от кдмеры. сжигания перего; одкой, имеющей« по крайней мере, два от е рстйя, одно из которых раэмоцеио шлпе. слоя инерт1 ого материа8A692I

;8

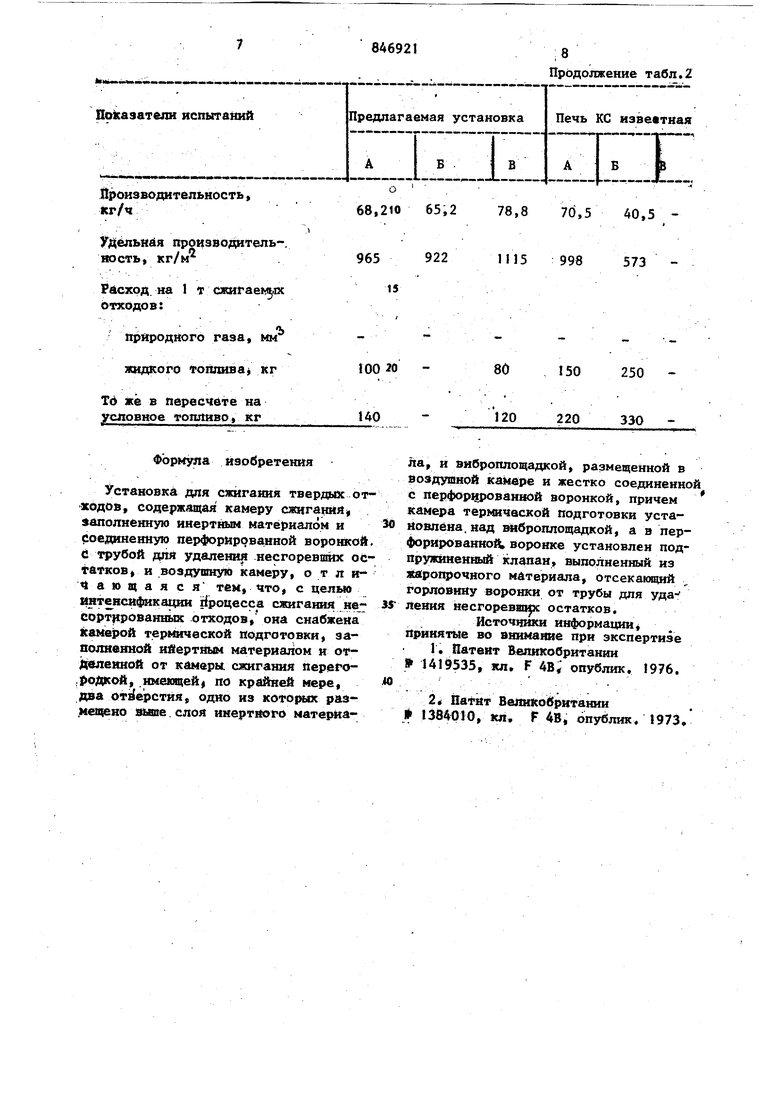

Продолжение табл.2

68,210 65,2 78,8 7d,5 40,5 -

965 922 П15 998 573 80

100 го

150 250

120 220 ЗЭО

ла, и аиброплоцадкой, размещенной в воздушной камере и жестко соединенно с перфор12рован1Юй воронкой, причем камера термической подготовки устаиовлена, над йнброплощадкой, а в перфорированной воронке установлен подпружинениый клапан, выполненный из жаропрочного материала, отсекающий горловину воронки от трубы для удаЛения несгоревших остатков.

Источники информацииj принятые во внимание при экспертизе

1, Патент Великобритании 9 1415535, кл, F 4В; опублкк. 1976.

2 Патнт Велико вриташш If 1384Х)10, кл, F 4В, опублик. 1973, I --------/-,.,.

Авторы

Даты

1981-07-15—Публикация

1979-07-16—Подача