1

Изобретение относится к измерите/1ьной технике и может .быть использовано при ультразвуковой дефектоскопии сварных швов. .

Известно устройство для ультразвукового контроля сварных швов, с помощью которого измеряют размеры дефектов по дефектограммам, на которых, зарегистрированы либо амплитуда отраженного от дефектов сигнала, либр ширина .ультразвукового луча TlT .

Недостаток этого устройства - больтая погрешность в оценке дефектов тонкостенных сварных соединений. ..

Наиболее близким к предлагаемому по технической сущности является ультразвуковое устройство для конт.роля тонкостенных сварных швов, содержащее излучакщий, селектирующий и .подвижный приемный искатели; а также электрически связанные между собой генератор, усилитель, измеритель ширины отраженного от дефекта ультразвукового луча и регистратор 2.

Недостатком данного устройства является низкая точность измерения .и трудоемкая обработка результатов контроля.

Цель изобретения - повышение точности измерения и автоматизация обработки результатов контроля.

Указанная цель достигается тем, что устройство снабжено измерителем амплитуды отраженного от дефекта сигнала, вход которого связан с выходом усилителя, электрически связанными между собой вычислительным блоком и

10 блоком оптико-электронной синхронизации, механически связанным с приемным искателем и электрически - со вторыми входами измерителей амплитуды и ширины отраженного луча и вычислительного блока, выход которого соединен со входом регистратора.

Кроме того, устройство снабжено приводом для перемещения приемного искателя ho траектории, обеспечив.аю20.щей перпендикулярное положение рабо- чей поверхности приемника к HOpMknH фронта отраикенной от дефекта волны.

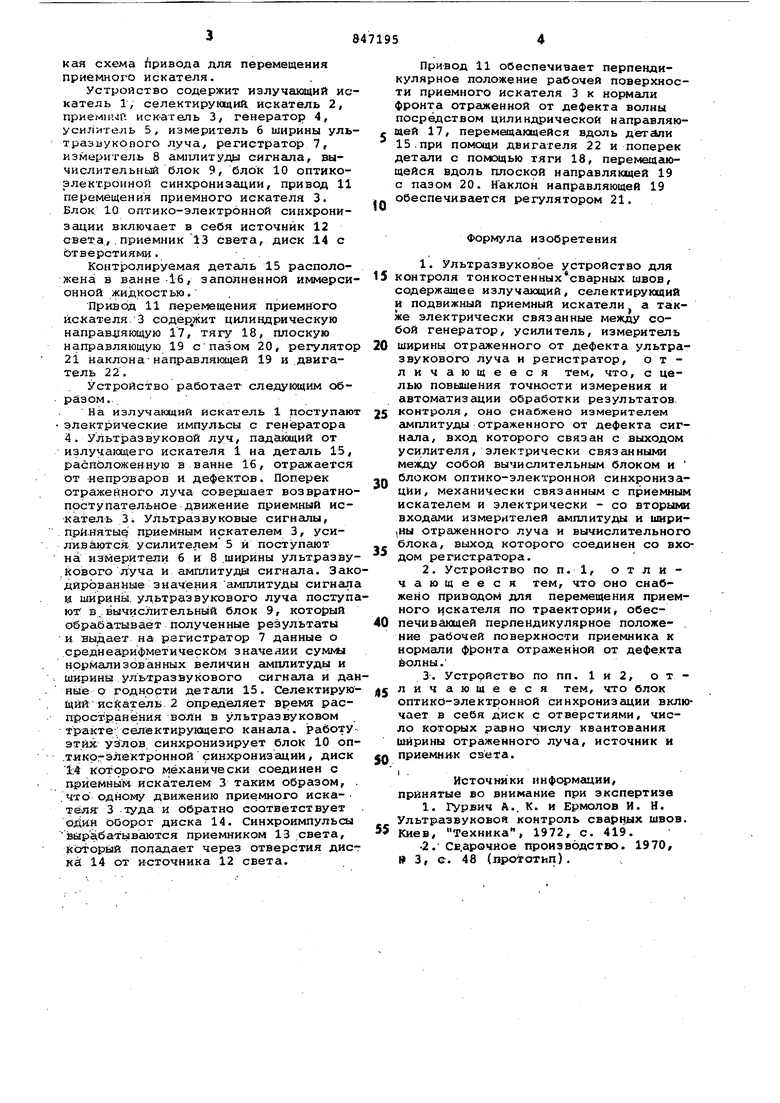

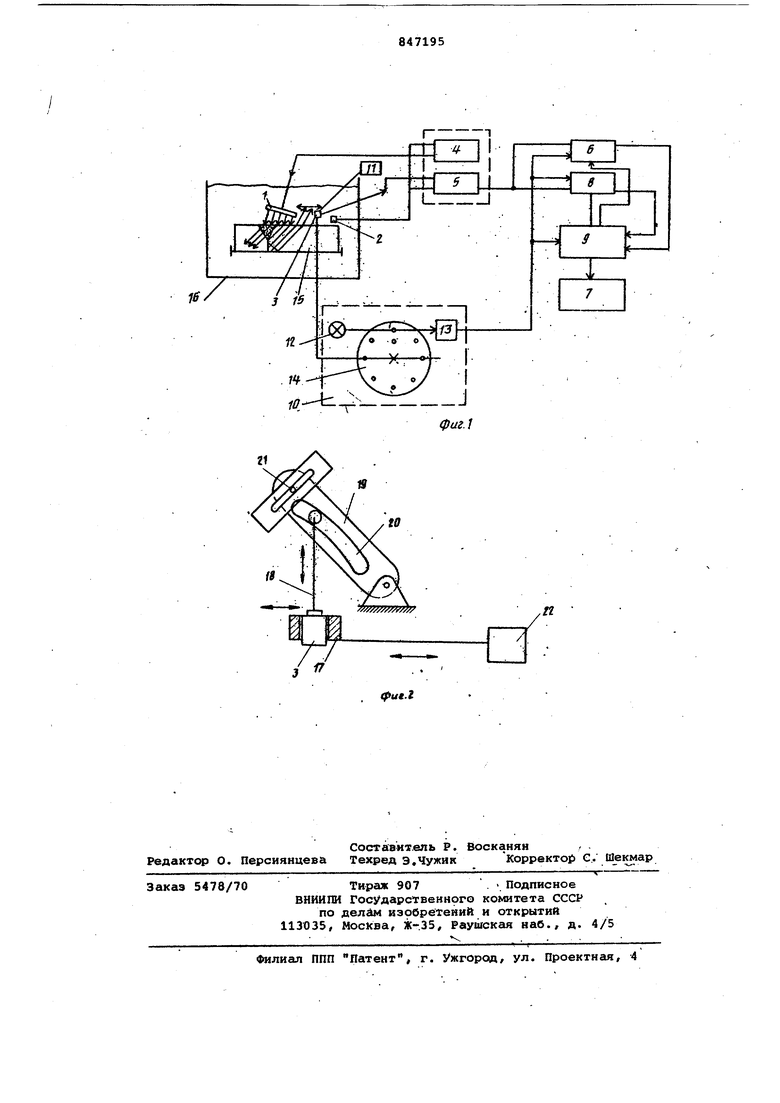

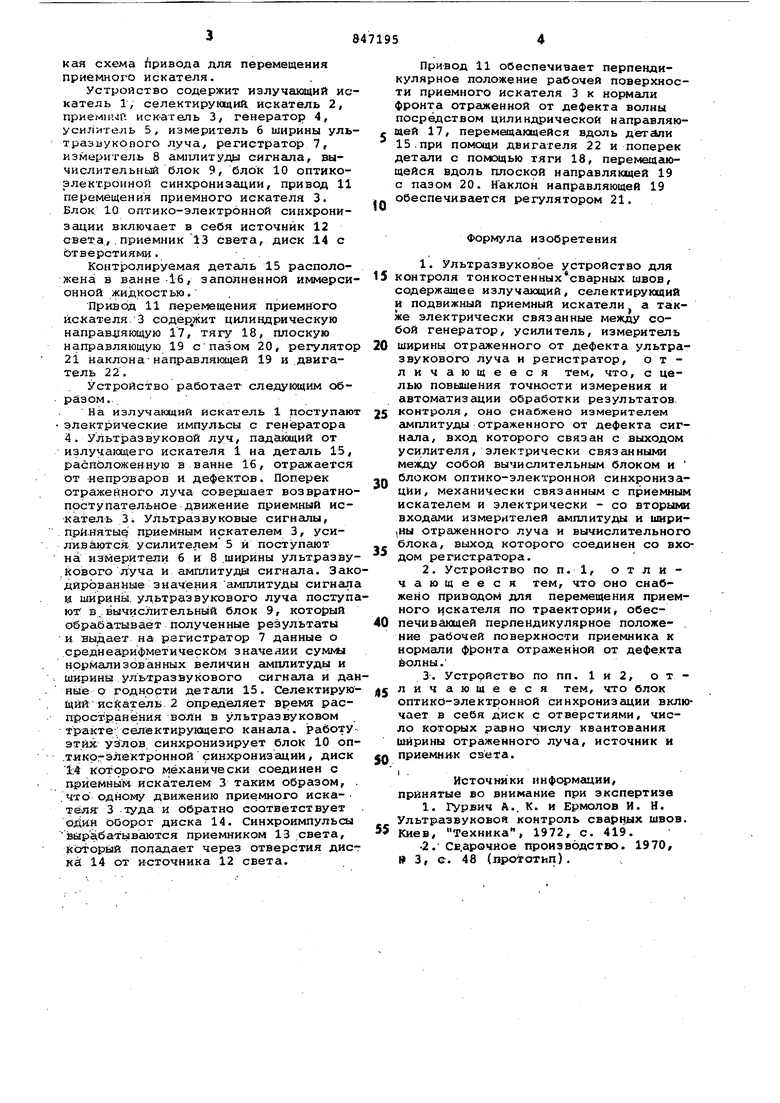

При этом блок оптико-электронной 25 синхронизации включает в себя диск с отверстиями, число которых равно числу квантования шири «л отраженного лучау источник и приемник, света. На фиг. 1 изображена блок-схема 30 устройства- на фиг. 2 - кинематическая схема привода для перемещения приемного искателя.

Устройство содержит излучающий искатель 1, селектирунвдиа искатель 2, приемный искатель 3, генератор 4, усил;1тель 5, измеритель 6 ширины ультраэвукопого луча, регистратор 7, измеритель 8 амплитуды сигнгша, вычислительный блок 9, блок 10 оптикоэлектронной синхронизации, привод 11 перемещения приемного искателя 3. Блок. 10 оптико-электронной синхронизации включает в себя источник 12 света, . приемник 13 света, диск .14 с отверстиями.. .

КоЕ1тролируемая деталь 15 расположена в ванне 16, заполненной икпчерсионной жидкостью.

Привод 11 перемещения приемного искателя. 3 содер жит цилиндрическую направ41як5щую 17, тягу 18, плоскую направляющую 19 с пазом 20, регулятор 21 наклона-направляквдей 19 и .двигатель 22.

Устройство работает следующим образом..

На излучающий искатель 1 поступают электрические импульсы с генератора 4. Ультразвуковой луч, падакнций от излучающего искателя 1 на деталь 15, расположенную в ванне 16, отражается от неправаров и дефектов. Поперек отраженного луча совершает возвратнопоступательное движение приемный искатель 3i Ультразвуковые сигналы, ПрИ.няты приемным искателем 3, усиливаются, усилителем 5 и поступают на измерители 6 и 8 .ширины ульт.развуkoBoro луча и амплитудЕа сигнала. Закодированные значения амплитуды сигнала и ширины, ультразвукового луча поступают в. вычислит ел ьнь1й блок 9, который обрабатывает полученные результаты и выдает на регистратор 7 данные о среднеарифметическом значении суммы нормализованных величин амплитуды и ширины ультразвукового сигнала и данные о годности детали 15. Селектирующий искатель. 2 определяет время распространения волн в ультразвуковом тракте, селектирующего канала. а6отуэтих, узлов синхронизирует блок 10 оп.тикогэлектронной синхронизации, диск 1:4 которого механически соединен с приемным искателем 3 таким образом, что одному движению приемного иска- теля- 3 туда и обратно соответствует ОЙИй Оборот диска 14. Синхроимпульсы вырабатываются приемником 13 света, который попадает через отверстия дисг ка 14 от источника 12 света.

Привод 11 обеспечивает перпендикулярное положение рабочей поверхности приемного искателя 3 к нормали фронта отраженной от дефекта волны посредством цилиндрической направляюИей 17, перемещающейся вдоль детали 15.при помощи двигателя 22 и поперек детали с помсяцью тяги 18, перемещающейся вдоль плоской направляквдей 19 с пазом 20. Наклон направляющей 19 обеспечивается регулятором 21.

Формула изобретения

1.Ультразвуковое устройство для 5 контроля тонкостенныхсварных швов,

содержащее излучающий, селектирующий и подвижный приемный искатели а также электрически связанные между собой генератор, усилитель, измеритель 0 ширины отраженного от дефекта ультразвукового луча и регистратор, отличающееся Тем, что, с целью повышения точности измерения и автоматиз гщии обработки результатов 5 контроля, оно снабжено измерителем амплитуды отраженного от дефекта сигнала, вход которого связан с выходом усилителя, электрически связанными между собой вычислительным блоком и Q блоком оптико-электронной синхронизацИи, механически связанным с приемным искателем и электрически - со вторыми входами измерителей амплитуды и шири,ны отраженного луча и вычислительного блока, выход которого соединен со входом регист.ратора.

2.Устройство ПОП.1, отличающееся тем, что оно снабжено приводом для перемещения приемного искателя по траектории, обеспечивающей перпендикулярное положение рабочей поверхности приемника к нормали фронта отраженной от дефе.кта волны.

3-. Устр9йство по пп. 1 и 2, о т уличающееся тем, что блок оптико-электронной синхронизации включает в себя диск с отверстиями, число которых равно числу квантования ширины отраженного луча, источник и

л приемник света.

Источники информации, принятые во внимание при экспертизе

1. Гурвич А.. К. и Ермолов И. Н. Ультразвуковой контроль сварцых швов. 5 Киев, Техника, 1972, с. 419.

2. Св.арочное производство. 1970, 3, е. 48 (щютотип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой многоканальный деефектоскоп | 1974 |

|

SU569939A1 |

| Способ ультразвукового контроля изделий эхо-импульсным методом | 1978 |

|

SU785749A1 |

| Устройство к ультразвуковому дефектоскопу для контроля сварных швов | 1983 |

|

SU1142790A1 |

| Ультразвуковой дефектоскоп для контроля качества соединений | 1982 |

|

SU1076824A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОПРАВОК К ГЛУБИНАМ, ИЗМЕРЕННЫМ ЭХОЛОТОМ ПРИ СЪЕМКЕ РЕЛЬЕФА ДНА АКВАТОРИИ | 2013 |

|

RU2529626C2 |

| Ультразвуковой дефектоскоп | 1975 |

|

SU673907A2 |

| Ультразвуковой дефектоскоп | 1979 |

|

SU845089A1 |

| Устройство для ультразвукового контроля структуры материалов | 1975 |

|

SU559170A1 |

| Способ определения глубины проплавления сварных швов | 1980 |

|

SU920520A1 |

| Устройство к дефектоскопу для ультразвукового контроля сварных швов | 1980 |

|

SU888031A1 |

tfiut.l

Авторы

Даты

1981-07-15—Публикация

1979-10-29—Подача